全装配式基坑支护技术创新与工程应用

王宇龙 黄帅 颜晓阳 赵意飞

中国建筑第八工程局有限公司 上海市 200120

当前基坑支护技术正经历从现浇施工向工业化建造的转型,传统装配式体系仍面临若干技术瓶颈:水平支撑需根据基坑尺寸定制,构件复用率有限;围檩节点依赖现场焊接,产生施工污染;钢板桩与围檩间缝隙处理工艺复杂。基于此,创新研发全装配式基坑支护体系,通过挤压摩擦传力机构替代焊接节点,滑槽式长度调节装置实现支撑复用,抽屉式间隙补偿系统提升施工精度。该技术在实际工程应用中展现出良好的技术特性。

1 核心技术原理

全装配式支护技术的核心在于构建标准化、可复用的结构体系,通过创新的机械连接方式实现支护结构的快速安装。

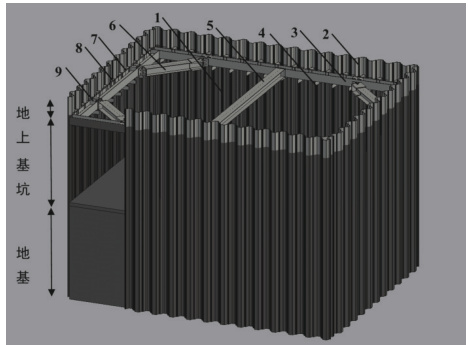

图 1 全装配式基坑支护BIM 模拟

其中:1- 基坑;2- 钢板桩;3- 钢围檩;4- 牛腿;5- 对撑;6- 角撑;7- 塞板;8- 塞箱;9- 传力箱。

1.1 摩擦传力牛腿结构

创新设计挤压板- 支撑板复合传力装置,挤压板置于钢板桩与钢围檩之间。当围檩受水平支撑顶紧时,挤压板通过摩擦作用传递荷载,形成稳定的受力机制。这种结构形式简化了安装工序,提高了施工效率。

1.2 滑槽式长度调节技术

针对基坑支撑长度适配问题,研发滑槽式调节装置。通过调节机构实现支撑长度的灵活调整,适应不同基坑尺寸需求。千斤顶预压过程产生预顶力,形成稳定的传力结构。

1.3 间隙补偿体系

创新性开发专用补偿装置解决支护结构中的间隙问题。采用机械式调节方式替代传统工艺,实现支护结构与围护墙体的有效密贴。该体系提升了荷载传递效率。

本体系首次将间隙问题系统解决,采用机械式调节替代传统填缝工艺,实现支护结构与围护墙体的有效密贴。

2 工程应用实践

2.1 项目背景

上海某大型交通枢纽工程具有典型软土地质特征,施工环境具有地质条件复杂、空间局促等特点。传统支护方案存在材料利用率不高、施工周期较长等问题。

2.2 技术实施

采用全装配式支护技术,构件标准化设计使安装过程更加高效。摩擦传力

牛腿通过机械连接,简化了施工工序;滑槽式调节装置使支撑长度可根据实际需求灵活调整;间隙补偿装置有效解决了支护结构中的密贴问题。

2.3 应用成效

工程实施过程中,支护体系展现出良好的适应性。在复杂地质条件下,支护结构保持稳定;施工效率较传统方法有所提升;模块化设计使材料利用率得到提高。整个施工过程减少了现场焊接作业,改善了工作环境。

图2 全装配式支护施工现场

3 技术优势分析

3.1 力学性能突破

摩擦传力牛腿结构通过创新的传力机制,改善了支护结构的受力性能。工程应用表明,该结构形式在承受荷载时表现出良好的稳定性。滑槽式支撑结构实现了有效的力流传递,提升了支护体系的整体可靠性。

3.2 工业化建造价值

标准化的构件设计提升了施工效率,模块化的装配方式缩短了安装周期。构件的高度互换性提高了材料利用率,降低了工程成本。

3.3 安全文明升级

创新的间隙补偿装置解决了传统填缝工艺的安全隐患。全螺栓连接方式避免了现场动火作业,提升了施工安全性。

与传统工艺相比,本技术在施工效率、材料利用等方面有所提升,同时改善了施工环境,实现了工程质量和施工安全的协同发展。

4 结论

全装配式基坑支护技术通过创新的机械连接方式和模块化设计,实现了支护结构的快速安装。工程实践表明,该技术在软土地区复杂环境中具有良好的适应性,施工效率较传统方法有所提升。摩擦传力牛腿、滑槽式调节装置和间隙补偿系统等创新设计,解决了传统支护中的若干技术问题。本技术为基坑工程提供了一种新的解决方案,对推动施工技术进步具有积极意义。随着 " 双碳" 战略深入实施,本技术将在轨道交通、综合管廊等领域发挥更广泛的示范效应。

参考文献:

[1] 中建八局科技建设有限公司 . 全装配式基坑支护施工方法 :CN119956788A[P].2025.

[2]JGJ120-2012建筑基坑支护技术规程 [S].北京 :中国建筑工业出版社 ,2012.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)