小批量多品种钣金生产工艺优化浅析

俞科 吴保鸿 陈希平 赵亚宁 周杰 白建民

宁夏共享机床辅机有限公司 宁夏银川 750021

一、引言

随着市场竞争加剧和客户需求日益个性化,钣金制造企业普遍面临订单呈现“小批量、多品种、快交期”的特征。传统的单一产品顺序生产模式,虽然管理相对简单,但在应对多品种频繁切换时,暴露出诸多问题:设备换型调试频繁;在制品堆积严重;生产计划协调复杂;物料流转混乱。这些问题严重制约了企业的响应速度和盈利能力。因此,探索小批量多品种特点的钣金生产工艺优化方案,具有重要的现实意义。本文聚焦企业革新实践,剖析其优化策略与成效。

二、原有生产流程分析及其瓶颈

该企业原钣金产品生产流程为典型的刚性流水线模式:

统一编程形成下料数据:针对单一订单产品进行全套编程。

激光下料:按单一订单顺序切割所有零件。

钣金成型:所有折弯零件按订单顺序加工。

焊接:焊接工位按订单顺序处理所有焊接件。

涂装:喷涂线按订单顺序处理所有零件。

装配:最终组装。

主要瓶颈体现为:频繁切换导致效率损失: 每个订单(无论大小)都需要在编程、下料、成型、焊接、涂装各环节进行完整的生产切换,尤其是激光切割程序和折弯模具的更换,耗时显著,设备综合利用率低下。

物料流转混乱: 所有零件混杂流转,缺乏有效分类标识,环节耗时且易出错,焊接和装配环节“找件”时间过长。

资源分配不均: 通用件(在多订单中重复出现)无法合并生产,丧失了规模效应;特殊件与通用件混合生产,无法针对其特点(如特殊焊接工艺要求、特殊涂装颜色)进行高效资源调配。

在制品库存高企,增加管理成本和质量风险。柔性不足: 难以快速响应插单或紧急订单需求。

三、优化方案:小批量混合生产与分类管理

针对上述痛点,实施了以下关键优化措施:

5-10 套订单合并编程: 将 5-10 个具有相似性或同期交付的小批量订单合并为一个“生产单元”进行统一编程。这显著减少了编程次数和激光切割机程序切换频率。

精细化“明细分类”: 在编程阶段即对所有零件进行严格分类:寻找并分类通用焊接 / 打磨件:在多套订单中结构、工艺完全相同的焊接件或需要打磨的通用件。这是优化的核心效益来源。

特殊焊接件:具有独特结构、特殊焊接要求或仅存在于特定订单的零件。

固化数据与标识: 固化零件“自然号”,对所有零件实施严格的划线标识,为后续的物料追踪与管理奠定基础

差异化下料策略:

通用件程序合并与批量切割: 将所有订单中的通用焊接件、打磨件编制成“通用件程序”。下料时,按每批次 5 套进行切割,实现规模效应,大幅减少激光切割的换模和程序切换次数。

特殊件按单元编制与按需切割:

特殊件程序按单元(即合并的 5-10 套订单)进行编制 ,切割则严格按排产计划数量执行 ,避免过量生产。

标准化配餐: 使用自然数编号的“通用物流框”。框号与零件自然序号对应,框体信息(工件图片、尺寸、颜色、折弯 / 打磨 / 焊接要求)清晰标识。切割后按划线编号放入对应物流框。物流框贯穿后续多个工序(成型、焊接服务、涂装),形成“一个流”载体。

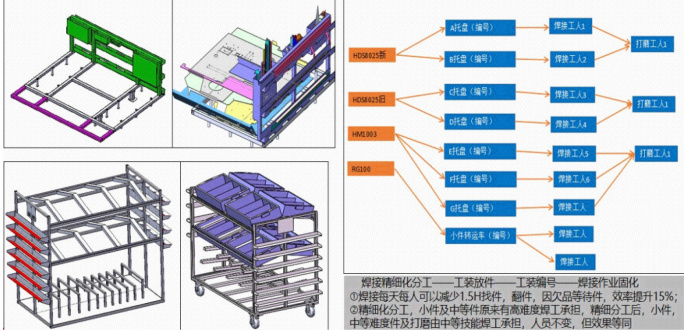

特殊件配餐: 采用字母编号托盘。A 类放大件主体,B 类放规则件(条、板),C 类放非规则件。小件则放入编号的物流框(与通用件物流框体系兼容)。托盘/ 物流框信息卡包含放置的工件序号、颜色、缩略图,实现可视化精准管理,配餐工作需在作业人员上班前完成,确保生产顺畅。

成型工序的柔性流转:

通用件: 直接使用下料环节的通用物流框流转。

特殊件: 使用罗马数字编号的专用成型托盘,托盘信息清晰标识工件序号、颜色、缩略图。

焊接/ 打磨的并行与责任到人:

通用件焊接与打磨: 设立专门的“焊接服务”区域。通用件物流框流转至此区域,完成焊接或打磨任务后,工件放回原物流框原位置。积累够 5 套后,整框转序涂装。实现了通用件焊接/ 打磨的集中、高效处理。

特殊件焊接与打磨: 由“钣金焊接”工位负责,实施“工位责任制”与“配餐到岗”:

焊接工位按罗马数字编号,与作业人员固定对应。

特殊件成型托盘(编号对应)在作业前精准配送到对应编号的焊接工位焊接完成件粘贴“待检”磁性标识。

专职配餐/ 检验人员对待检品检验,合格后转打磨。

打磨完成品按颜色分类转涂装。该模式减少了特殊件流转中的混乱和等待,提高了质量可控性。

涂装的分类与计划驱动:

通用件涂装: 根据工装进行挂件喷涂,涂装完成品放回通用件物流框 。按计划清点数量后与物流交接入库。通用件物流框至此完成其“使命”。

特殊件涂装: 严格按生产计划执行。

班次与颜色优化: 实施“大班次喷涂白色件”、“常规班次喷涂黑色件”的颜色集中喷涂策略,减少喷粉室换色清洗次数,提高喷涂效率。

四、优化效果分析

该优化方案实施后,取得了显著的效益:生产效率显著提升:

减少切换浪费:通用件的合并编程与批量切割以及涂装的按颜色集中喷涂,大幅降低了激光切割和喷粉的关键设备切换次数与时集中处理和特殊件工位责任制 + 精准配餐,有效缓解了瓶颈,人均产出提高约 20% 。

生产周期大幅缩短:小批量合并生产减少了整体订单的排队等待时间。分类管理和标准化物流使物料流转清晰、有序,显著减少了分拣、查找、等待时间。平均订单交付周期缩短了 20%-30% 。

在制品库存降低:按需切割、精准配餐减少了工序间的在制品堆积,释放了宝贵的生产空间和流动资金。

管理复杂度可控:虽然引入了分类和更多标识规则,但通过标准化流程和可视化,整体生产现场的秩序性和可控性反而得到提升,管理效率提高。

五、结论与展望

针对小批量多品种钣金生产的挑战,本文提出的优化方案,在实践中被证明是行之有效的。它打破了传统单一顺序生产的桎梏,通过合并同类项、聚焦差异化、优化物流与信息流,实现了钣金产品生产效率、响应速度、资源利用率和质量控制水平的全面提升。

未来,该模式可进一步与数字化、智能化技术融合:包括 MES 系统集成,智能排产与调度,自动化物流等,

综上所述,这种面向小批量多品种的钣金生产工艺优化模式,代表了制造业向柔性化、精益化、智能化转型升级的重要方向,具有广泛的推广价值和深远的发展潜力。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)