焦炉气制甲醇装置精脱硫系统优化改造

郑维

云南大为恒远化工有限公司 云南省曲靖市 655000

引言

焦炉气为焦化企业的副产品,主要含 H2 、CO、 C02 、 CH4 ,是制备甲醇的优质原料。但其含有的 H2S (500-1000mg/m3 )和 COS( ⋅100-200mg/m3 )等含硫杂质,若未有效脱除,将导致 Cu-Zn-Al ,即甲醇合成催化剂发生不可逆中毒,活性损失超 50% ,明显降低甲醇产率和品质。所以,精脱硫系统的效果直接关系到焦炉气制甲醇设备的经济效益和运行是否稳定。

当前主流工艺采用“湿法 + 干法”联合脱硫体系:湿法(如 NHD、ADA 法)可高效脱除无机硫,但对有机硫的脱除率低于 30% ;干法(如氧化锌、活性炭吸附)可将总硫含量降至低于 0. 1×10-6 (mg/kg)以下,但存在硫容量低、催化剂再生周期短(企业实际运行中未实施再生工艺)的问题。近几年,研究聚焦于负载型 Ti02-ZnO 复合催化剂等新型材料开发及水解 - 吸附耦合等集成工艺优化。但工业应用在脱硫效率与运行成本间寻求平衡仍具挑战。

1 精脱硫系统现状分析

1.1 某企业现有系统工艺路线

该企业 20 万吨 / 年焦炉气制甲醇项目中,精脱硫系统遵循的工艺流程为“低温甲醇洗预处理 + 水解塔转化 + 氧化锌精脱硫”组合工艺。焦炉气通过压缩机进行加压升高至 2.5MPa,先进入低温甲醇洗单元脱除大部分 H2S ,使含量降低于 50mg/m3 ;之后气体升温至220℃进入水解塔,在Co-Mo 催化剂下将COS转为 H2S ;最终气体通过两级氧化锌吸附床层,按设计指标将总硫含量控制在不高于 ⩽0.5×10-6 (mg/kg) ),为甲醇合成工序提供符合质量要求的原料气,具体流程可参考图1。

图1流程图

1.2 运行问题诊断

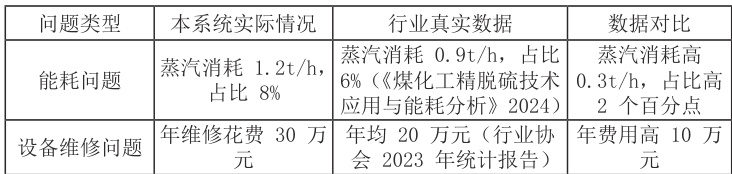

该精脱硫系统在实际运行中暴露出多重问题:第一,脱硫效率波动显著,当焦炉气中 COS 量高于 150mg/m3 时,总硫穿透频繁出现,出口硫浓度常超1×10-6 ,远超甲醇国标( ⩽0 . 1×10-6 ),直接影响产品质量;第二,氧化锌催化剂寿命短(平均 6 个月)、硫容利用率仅 60% ,年更换成本为 120 万元,推高运行开支;第三,水解塔需 220-240℃的高温,蒸汽消耗为 1.2t/h ,为装置总能耗 8% ,能源利用效率低下;最后,低温甲醇洗再生塔内壁产生点蚀,年维修花费30 万元,既增加成本又埋下安全隐患。

表1数据对比

1.3 问题成因分析

经深入分析,各问题成因具有关联性。脱硫效率未达预期源于 COS 水解率仅 75% ,未转化的 COS 超出氧化锌吸附容量,导致总硫脱除不彻底;催化剂寿命缩短主要因氧化锌床层存在气流分布不均的“沟流”现象,局部催化剂过载引发活性呈迅速衰减趋势;能耗偏高则因水解反应温度偏离最佳区间(260-280℃),反应不完全导致蒸汽补偿量增加;设备腐蚀问题源于低温甲醇洗循环液中 H2S 浓度长期高于 1000mg/L ,在工艺条件下持续侵蚀设备内壁,引发点蚀等腐蚀缺陷。

2 精脱硫系统优化改造方案

2.1 工艺优化设计

针对原系统脱硫效率不足与能耗偏高问题,本次改造采用三段式工艺优化方案,具体措施如下:先增设常温氧化铁脱硫单元,将 H2S 浓度降低于 10mg/m³,缓解后续水解塔负荷;第二阶段引入 TCS-2 型耐硫水解催化剂,将反应温度优化至 260℃(催化剂最佳活性区间),并配套废热锅炉回收反应热,使 COS水解效率明显提升;第三阶段采用Z306 型大孔径氧化锌与椰壳基活性炭复合床层,利用氧化锌的高硫容特性和活性炭的物理吸附优势,实现多形态硫化物的协同脱除。工艺参数优化上,将水解塔的操作温度由 220℃调整至 265℃,配合氧化锌床层空速降低,延长气固接触时间;系统压力适度增至 2.6MPa ,强化气体的溶解度,为优化吸附效率,需确保各环节之间协同配合,构建高效的脱硫工艺系统。

2.2 设备升级改造

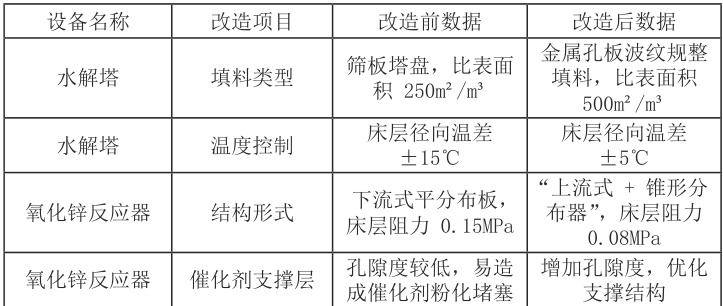

本次设备升级在于水解塔与氧化锌反应器两大核心部件。水解塔改造中,以金属孔板波纹规整填料替代原有筛板塔盘,比表面积由 250m2/m3 增至500m²/m³,明显强化气液传质效率;并增设气体分布装置,将床层径向温差由±15℃缩小至 ±5∘C ,有效抑制局部过热对反应的抑制作用。氧化锌反应器采用“上流式 + 锥形分布器”创新结构,代替传统下流式平分布板,使床层阻力由 0.15MPa 降为 0.08MPa 使催化剂支撑层增加其孔隙度,避免其粉化造成堵塞,确保反应器平稳运行。

表2对比数据

2.3 催化剂与药剂改良

在催化剂技术改进上,针对COS 水解与氧化锌脱硫两大核心环节开展优化。针对 COS 水解催化剂,选用 TCS-2 型配方,通过提高 MoO3 活性组分含量并引入La2O3 结构稳定剂,在 260℃条件下将 COS 水解效率由 75% 提至 95% ,同时抗硫中毒性能增强,明显改善了反应稳定性。针对 Z306 型氧化锌催化剂,通过提高ZnO 负载量并优化比表面积,其穿透硫容提高,在260℃高温下仍能维持活性,使用寿命延长。对两种催化剂进行了优化和改良,专门解决了原来催化剂活性不足、使用寿命短等问题。如此,从最核心的反应媒介层面,提高了脱硫系统的整体性能。

3改造效果

3.1 实施流程与周期

本次改造工程严格依照科学流程,为三个阶段。在项目的初步筹备阶段历时 30 日。着重完成工艺设计、设备选型与采购等核心任务,为工程实施提供技术方案与物资保障。停产施工阶段为期 20 天,主要为更换设备与改造管线,为工程关键环节。调试优化阶段持续 15 天,以系统参数调校与催化剂活化为核心,保证系统平稳运行。项目总投资 580 万元,资金分配为设备购置为 60% 、催化剂采购为 30% 、其余费用为 10% ,该结构保证了工程顺利实施。

3.2 运行效果对比

改造后的系统于脱硫效率、经济性、能耗及环保效益均明显改善。脱硫上,H S 脱除率稳定上升,COS 脱除率由 75% 提高到 98% ,总硫含量稳定低于0. .08×10-6 ,明显优于改造前水平。完全契合甲醇合成催化剂要求。经济性上,催化剂更换费用由先前的 120 万元降低至 40 万元。蒸汽消耗与设备维修成本降低,年度节约成本为 152.5 万元。能耗与环保上,系统总能耗降 12%,年节标煤1500 吨,废水排放减 20% ,实现双效提升。

结束语

通过采用“三段式脱硫工艺、优化设备内件及升级催化剂”,解决了焦炉气精脱硫系统效率低、能耗高的难题。改造后,脱硫精度低于 0 ⋅1×10-6 ,达标高端甲醇生产,且投资回收期只有 3.8 年,经济效益显著。研究显示,工艺优化中温度控制在 260-280℃及气流均匀分布对提升脱硫效果尤为重要。未来,将聚焦低温水解与常温吸附整合、智能化脱硫系统开发及有机硫高效脱除研究,为高端应用提供技术支撑。

参考文献:

[1] 陈政江 , 孙伯刚 , 任梵 . 焦炉气制甲醇精脱硫系统技术改造 [J]. 云南化工 ,2020,47(2):133-135.

[2] 武秀伟 . 焦炉气制甲醇装置精脱硫系统一级加氢转化器催化剂床层阻力增大原因分析及对策 [J]. 中氮肥 ,2023(2):42-44+65.

[3] 王丽平 , 高飞龙 . 焦炉气制甲醇装置精脱硫系统优化改造总结 [J]. 中氮肥 ,2023(2):38-41.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)