高大支模体系在冷链物流仓储工程中的设计与施工技术研究

向国良

上海万业向荣城市建设发展有限公司 201106

1 工程特征与核心挑战

1.1 项目特征

本项目为蔬果循环精深加工基地冷链物流仓储综合体,主要由加工车间、冷库、高架平台和辅助建筑组成(见图 1-1),建筑高度 40.24m ,主体结构采用现浇混凝土框架加钢结构屋盖结构体系,其中 l♯~3♯ 库区首层和二层为混凝土结构,三层及以上为门式刚架钢结构。核心功能区主要如下所示。

冷库区域:3# 原料仓库为 -18∘C 低温冷库,墙体是防火隔墙,采用内保温形式在墙体内侧做保温,楼板厚度 180mm ;1# 加工车间 / 分拣配送中心、2# 蔬菜水果初加工 / 分拣中心、3# 原料仓库、4# 高架平台、5# 综合楼、6# 门卫以及配套构筑物组成,2、3# 均为冷库,3# 库区为单层钢结构。

高架作业区:4# 高架平台设置 24m 跨预应力梁(最大截面 1000×2000mm) );

物流通道:1#、2# 坡道为5 层圆形盘道,坡度6%,曲率半径 28m 。

图 1-1 蔬果循环精深加工基地效果图

结构设计参数显示:混凝土框架最大层高 13.4m,梁截面以 900×1300mm 、1000×2000mm 为主,板厚 160~200mm ,后张法预应力筋张拉控制应力 1395MPa。支架基础分为两类:首层采用 300mm 钢筋混凝土地坪,室外区域经 500mm 塘渣换填 +100mm 的C15 垫层处理,压实系数 ⩾0.94 。

1.2 技术难点

1)超限支模稳定性控制:按照《危险性较大的分部分项工程安全管理规定》( 住建部令第 37 号 ) 规定,由于架体高度达到 13.4m、宽度达到 24m 均属于超限工程,需要保证其高宽比 ⩽3 才具有足够稳定性。经计算并结合工程常识可知,架体顶部水平位移临界值是 10mm ,但由于 -18∘C 低温造成钢材收缩(ΔL=αLΔT=1. 2×10-5×13400×38≈6.ln m),再叠加荷载后的位移控制将更为困难。

2)预应力与钢结构施工冲突:预应力梁需等混凝土强度到 100% 后再张拉,三层钢结构屋面吊装要先插,会使支模架体承受预应力张拉反力 ( 最大738kN)、钢结构吊装动载 (3kN/m2) 的共同作用。根据施工模拟情况分析,架体立杆轴力相差达到 23% ,局部存在失稳的风险。

3)异形结构定位难题:圆形盘道曲线半径为 28 米、坡度为 6% 使得盘扣架立杆不能按规范进行模数排布,经计算得出,圆环处径向立杆间距由起初的 600mm 逐步变为后续的 850mm ;圆环处水平杆需进行弧形切割(允许偏差±2mm) );施工放样误差控制在5mm 之内。

4)混凝土浇筑协同控制:预应力梁 ( 坍落度为 180±20mm) ) 与普通结构同步浇筑时不能出现冷缝;有限元计算表明浇筑时间差不能超过 2h,否则会引起梁端支座附近应力集中过大,可能出现裂缝宽度超限的现象( 大于  )。

)。

2 高支模体系设计

2.1 结构设计原理

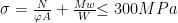

按照 JGJ/T231-2021 的规定,采用 B 型承插盘扣式支架(立杆为 Q345A)形成“立杆- 水平杆- 斜杆”协同受力体系(如图2-1 所示)。设计参数如下:

立杆组合:采用“可调底座 +1.5m+2.5m×4+1m+ 可调托座”模块化组合方案,立杆纵距≤ 1.5m(梁底加密为 0.6m) )、横距 ⩽1.2m ,满足受力分析,且立杆长细比 λ=113.2<150 也满足要求。

水平杆步距:标准步距 1500mm ,顶层步距 500mm (控制悬臂长度⩽ 650mm);

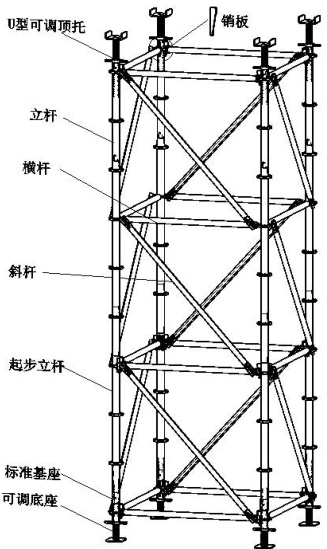

荷载分级:按线荷载划分安全等级(表2-1), 20kN/m 以上区域设置补强立杆(如 1000×2000mm 梁底);

剪刀撑体系:设置 3 道连续水平剪刀撑(距地 ⩽550mm 、中部、梁底下500mm. ),竖向斜杆满布(倾角 45∘ ~60∘ )。

力学计算表明(式2-1):

(式 2-1)

式中,立杆稳定性验算取最不利工况(4# 高架平台 700×2000mm 梁),立杆轴力 N=32.56kN ,风荷载弯矩 Mw=0.017kN⋅m , Φ=0.386 ,满足 σ=176 .5MPa<300MPa 。

表2-1 线荷载划分安全等级

2.2 关键节点设计

1)水平剪刀撑节点:采用 Φ48×3mm 钢管搭设,与盘扣节点通过扣件连接。水平剪刀撑间距 ⩽6m ,与立杆形成格构柱体系,提升抗侧刚度。

2)柱体刚性连接节点:利用已浇筑框架柱(截面 800×800mm )设置抱箍。每2 个步距(3m)采用Ф48 钢管与柱体锁紧,连接点距柱边 ⩽200mm ,形成“架体- 柱体”协同受力体系,可有效控制水平位移。

3)圆形盘道转换设计:曲率半径 28m 的坡道使用扣件式钢管支架( Φ48×30mm) 进行过渡,其立杆沿径向以  渐变布置,用弧形切割法裁剪水平杆 ( 曲率误差控制在 ±2mm) ,并在其顶部安装与 6% 坡度配套的可调顶托来实现架体的准确定位。

渐变布置,用弧形切割法裁剪水平杆 ( 曲率误差控制在 ±2mm) ,并在其顶部安装与 6% 坡度配套的可调顶托来实现架体的准确定位。

2.3 特殊工况应对设计

1)预应力张拉影响控制:建立“张拉前全支撑,张拉后留撑”的施工技术方案。计算分析得知 500×2000mm 预应力梁张拉反力达到 738kN ,张拉完成后需保留50% 立杆( 立杆距加密为 0.9m) ,待灌浆强度 ⩾30MPa 方可拆除剩余立杆。

2)低温环境变形补偿:冷冻库架体 (-18∘C ) 采用 Q355B 钢板 ( 低温冲击功 ⩾34J, ,立杆接头处留有 4mm 伸缩缝 ( ΔL= αLΔ T=1 . 2×10-5×1; 3. 4m×38∘C ≈6.1mm) 。

3)动荷载传递优化:为解决物流通道区域架体立杆部分会出现的局部应力集中现象,在物流通道区域架体顶部增加 Φ12mm 钢筋卸荷带 ( 间距 300mm) ,将叉车动荷载 (5kN/m2 ) 均匀传递至立杆。

3 施工关键技术体系

3.1 核心工艺实施

1)地基强化技术

针对首层地坪与室外高架平台差异性地基条件,实施分级处理:

① 室内地坪区: 300mm 厚 C30 钢筋混凝土地坪作为架体基础,施工前检测回弹值 ⩾35MPa ,表面平整度 ⩽3mm/2m 。立杆底部设置可调底座,通过 M16 膨胀螺栓与地坪锚固(间距 ⩽1.5m, )。

② 室外换填区:

分层碾压:清除表层杂土后,分3 层回填 500mm 厚级配塘渣(粒径  占比 ⩾70% ),每层虚铺 300mm ,采用 18t 振动压路机碾压 6 遍,环刀取样压实度 ⩾0.94 ;

占比 ⩾70% ),每层虚铺 300mm ,采用 18t 振动压路机碾压 6 遍,环刀取样压实度 ⩾0.94 ;

混凝土垫层:浇筑 100mm 厚C15混凝土,双向按 5‰ 坡度找坡,表面二次收光,48h 内覆盖土工布保湿养护;

排水系统:垫层周边设置 200×300mm 排水明沟,间距 30m 设集水井,防止雨水浸泡地基。

2)立杆精准搭设

采用“放线- 定位- 调平”三阶段控制法:

BIM 放样:利用Revit 建立支架三维模型,导出立杆坐标数据(X/Y/Z 误差±5mm),通过全站仪现场投射定位线;

模块化组装:按“可调底座 +1.5m+2.5m×4+1m+ 可调托座”顺序组装,相邻立杆接头错开 ⩾500mm ,垂直度激光校核(偏差≤1/500H);

水平杆连接:采用 0.6m/0.9m/1. .2m 模数化水平杆,插销锤击插入后外露⩾15mm ,抽查 20% 节点扭矩。

3)预应力梁专项施工

针对24m 跨预应力梁 (1000×2000mm )实施差异化工艺:

张拉前全支撑:梁底立杆纵距加密至 600mm ,主楞采用 10# 槽钢(抗弯强度 205MPa),次楞 45×90mm 木方间距 150mm ;

张 拉 时 序 控 制: 混 凝 土 强 度 达 100% 后 分 两 阶 段 张 拉( 010% σcon →100%σcon),张拉反力738kN 通过支架传递至基础;

留撑体系优化:张拉完成后保留 50% 立杆(间距调整为 1200mm) ),待灌浆强度达30MPa 后拆除。

3.2 安全控制体系

1)混凝土浇筑协同控制采用“分仓浇筑 + 智能监测”双控策略:

分仓设计:将24m 跨梁划分为8 个浇筑段(每段  ),采用“从跨中向两端”推进式浇筑,层厚≤ ;400mm ,间隔时间≤1.5h ;

),采用“从跨中向两端”推进式浇筑,层厚≤ ;400mm ,间隔时间≤1.5h ;

荷载均衡:两台 62m 汽车泵对称布置,混凝土坍落度动态检测( '160~200mm) ),堆料高度限值 100mm (超限时启动分流装置);

冷库施工:自然水温拌合,入模 ⩽30∘C ,覆盖塑料膜 + 湿养护(14d)

2)临边作业防护体系构建“操作层- 外立面- 底部”三级防护:

操作层防护:满铺 3mm 厚钢脚手板,外侧设 180mm 高钢制挡脚板,临空侧搭设1.2m 高工具式护栏;

外立面防护:架体外延 600mm 搭设双排防护架,步距 1800mm ,外侧满挂阻燃密目网;

坠落防护:距地面 6m/12m 处设置双层水平安全网,网眼 ⩽50mm ,承受100kg 沙袋冲击试验无破损。

3)应急响应机制

建立“监测- 预警- 处置”三级应急体系:

实时监测:部署 24 个无线传感器节点(采样频率 10Hz ),数据同步至云端管理平台;

分级预警:水平位移 >5mm (黄色预警,人工复核)、 >8mm (红色预警,停工处置);

快速响应:组建 15 人应急小组,配备 20t 液压千斤顶、 50mm 厚钢板等抢险物资,15 分钟内完成局部加固。

3.3 智能监测技术应用

1)监测系统架构

构建“三端一云”监测体系:感知层一共布置了 24 个监测点(含 12 个位移传感器、8 个倾角仪、4 个压力计)进行监测,全部覆盖特级荷载区。传输层采用 LoRa 无线传输 ( 传输距离 1km、丢包率 ⟨1%⟩ ,每 30min 上传一次数据;平台层为 BIM 可视化平台采集各监测点的数据信息,并自动生成变形趋势曲线和风险热力图。

2)关键参数动态分析

位移演变规律:混凝土浇筑阶段架体最大沉降 5.3mm (跨中区域),卸载后回弹 1.2mm ,残余变形 4.1mm <允许值 5mm ;

应力重分布:预应力张拉后,梁端立杆轴力增加 27% (32.5kN → 41.3kN),通过顶托调节使荷载差异率从23% 降至 12% ;

温度影响量化:冷库区域立杆日温差变形 0.8mm ,通过预设 4mm 伸缩缝消除应力累积。

3)技术效益分析

效率提升:较传统人工监测效率提升8 倍,隐患识别率提高至 98% ;

成本优化:无线传感器复用率达 90% ,单项目监测成本降低 35% ;

质量控制:实现架体变形毫米级控制,混凝土结构裂缝发生率从1.2% 降至0.3%。

4 工程实施与效果验证

4.1 质量控制成果

架体垂直度偏差 ⩽1/500H (实测最大 26mm/13.4m ),混凝土结构平整度≤ 3mm/2m,实体检测合格率达 98.6%。预应力梁张拉后反拱值 2.1mm ,满足设计允许值( ⩽3mm. )。

4.2 经济效益分析

无损耗:盘扣架比传统钢管脚手架重,但不需要扣件,无损耗,整体性优于传统钢管架,易于搭设与拆除,质量检查方便。

综合成本:较扣件式支架降低 22% ,节约成本约87 万元;

工期优化:模块化施工缩短工期15 天,单库区施工周期压缩至28 天。

4.3 技术创新验证

双重稳定系统:“水平剪刀撑 + 柱体拉结”使架体水平位移从 9.2mm 降至4.3mm ;

监测预警机制:成功预警3 次位移超限( >5mm ),避免坍塌风险。

结论与展望

经研究发现,在冷链仓储工程中使用承插型盘扣式支架的良好应用性得到验证;架体最大沉降仅为 5.3mm ;混凝土成型合格率为98.6% ;相比传统做法能节约工期约 15 天和节约资金约 87 万元;所形成的冷链物流高支模施工方法可以进一步推广应用;将来将致力开发 BIM 和物联网相结合的自适应调平支架系统、高支模与装配式物流建筑协同施工技术、解决如 -30∘C 超低温、大坡度异形结构等难题,推进冷链仓储工程向智能化发展。

参考文献

[1] 孙龙 , 杨德健 , 胡应昌 , 等 . 高大模板支撑体系探究 [J]. 中国设备工程 ,2024,(14):239-241.

[2] 张安育 . 大体量高大模板支撑体系智能监测技术应用研究——以重庆东站站房及配套工程为例 [J]. 建筑科技 ,2024,8(03):66-68+73.

[3] 陈良 . 浅谈大跨度坡屋面混凝土结构高大模板支撑体系施工 [J]. 砖瓦 ,2023,(04):145-147.

[4] 周志贞 . 房建和桥梁综合体的高大模板支撑体系施工关键技术 [J]. 建设监理 ,2019,(03):81-84.

[5] 潘用勋 . 高大模板支撑体系的施工要点探究 [J]. 住宅与房地产 ,2018,(30):79.

[6] 李杰 , 朱若愚 . 高大模板支撑体系设计计算的分析研究 [J]. 施工技术 ,2017,46(S2):651-654.

作者简介:1982 年2 月,男,籍贯:湖南省衡东县,大学本科,工程师(建筑工程) 现就职于上海市上海万业向荣城市建设发展有限公司(万纬物流),在营造中心主要从事物流地产项目全周开发管理,当前主要负责全国冷链项目冷库工程设备安装管理,以及冷链园区设施设备维保管理工作;

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)