关于磁粉检测在桥式起重机中的应用及磁痕的识别

赵光华 杜斌 王晓龙 石永谢 盖晓朋 霍晓明

中车石家庄车辆有限公司 050400

在公司桥式起重机是每天生产过程中必须使用的吊运设备,不但使用频繁,而且吊运的都是大型的车体和钢结构大部件,桥式起重机载重有2T、5T、10T、25T, 甚至还有50T 大型起重机械(见图1),为了确保生产吊运安全,需要定期对桥式起重机吊钩关键部位进行检测。

图 1 桥式起重机

利用无损检测手段对起重机检修件局部进行探伤,其中运用较多的是磁粉检测手段。磁粉探伤方法简单、灵活、检测效率高,成本低;检测灵敏度高、缺陷显示直观,因此使用磁粉探伤是首选检测方法。磁粉检测的方法很多,有干法、湿法等,湿法又分为荧光湿法、非荧光湿法。我公司选用非荧光黑磁粉湿法进行探伤,由于被检测部位表面状态粗糙,凹凸不平,在清理吊钩部位的油漆和黄油时清理不彻底就会在探伤时留下伪磁痕。复杂多样的伪磁痕会给操作者准确判断缺陷造成一定的困难,而缺陷漏检直接影响起重机的安全使用。

1、在实际检测过程中,磁粉检测灵敏度并非越高越好,若磁粉检测的灵敏度过高,一些锻件上的伪磁痕就会显示出来,使得检测面出现过多的磁痕堆积,增加了判断难度。这样就会导致产品不合格率上升,进而导致产品的浪费,因此磁粉检测应依据被检测工件的具体情况,指定相关的工艺标准。

1.1、配置磁悬液

将(20-80)mL/L 的分散剂与粒度为 320 目的黑磁粉混合,磁粉要求(10-25)g/L 调制成稀糊状。再加入适当的水并按(0.5-1.0)g/L 的浓度加入适量的 消泡剂、按5g/L 的浓度加入适量防锈剂,磁悬液浓度为(1.3-2.5)mL/100mL。液体介质“水”PH 的值为7-9。最后将配好的磁悬液倒入喷壶内。

1.2、灵敏度实验

检测时采用便携式 TCL-1 交流磁轭探伤仪,并将电压调到第三挡电压在 36V 的位置,两磁极间距为 100mm,磁场提升力应不小于34.3N,既能将 3.5kg 的标准圆柱形试块吸起(5-10)秒时为合格 , 如果在吸起的瞬间掉落在地上则为提升力实验不合格。对标准圆柱形试块上的试片进行磁化,用喷壶往试片上喷洒磁悬液,变化磁轭角度,使标准试片上圆形及十字人工缺陷清晰显示。

2、桥式起重机在检测中应注意的几个问题;尽管磁粉探伤灵敏度高,但如果操作不当也会造成漏检,不但发挥不出磁粉探伤的优势,反而会因漏检给产品的安全带来隐患,造成不良的后果,根据本人长期对磁粉探伤的经验体会,认为在磁粉检测中应注意以下几个问题。2.1、检测面的清理和打磨。磁粉探伤对工件表面有一定的要求,检测时一定要进行认真清理打磨,以彻底去除覆盖物,露出金属光泽为合格,否则会掩盖缺陷,造成漏检。

2.2、桥式起重机检测部位都是受到极大的拉应力的作用,这些锻件部位进行探伤时,首先要使用干净的剥皮布将整个检测区域内的杂质和油渍清理干净然后晾干。

2.3、把反差增强剂上下来回晃动搅拌均匀,对准需要检测的区域,距离(30-40)mm,角度45 度的位置均匀喷洒反差剂;反差剂不易太厚,太厚会时小缺陷不易检测出来容易漏检,太薄会失去反差的作用。

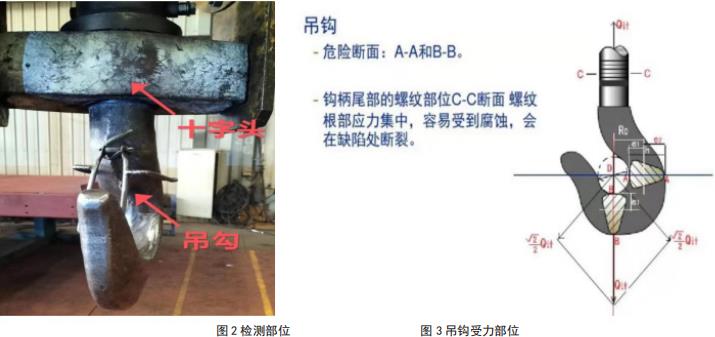

2.4、喷完反差增强剂后等待(3--4)分钟,使反差增强剂空气中自然晾干再进行磁粉检测,否则反差增强剂会被磁悬液吹掉。3、起重机的受力部位主要是吊钩和连接吊钩的十字头(见图2),它们都是经过特殊的锻造工艺制作而成的。锻造的优点是晶粒细化,能提高金属材料的机械性能;锻件的强度、塑性、韧性等指标的力学性能好。吊钩在日常载重及频繁使用中产生的疲劳裂纹,由于比较狭小,往往被肉眼忽视。磁粉检测检查是一个很好的探测手段和应用

3.1 对吊钩部位的检测,吊钩主要的三个危险断面是:吊钩承载时钩体上的应力最大最易断裂的截面(见图 3),分别位于吊钩钩柄的退刀槽处的截面,吊钩弧弯的横截面与纵截面。(1)A-A 断面一方面受吊索拉力的作用,吊钩有被拉直的趋势;另一方面还受弯矩和弯曲应力的作用,由于作用于此断面的弯矩和弯曲应力最大,所以此断面是一个危险的断面。(2)B-B 断面在吊索拉力的作用下有被拉直,和剪断的趋势,此处所受剪切应力最大,同时也受到钢丝绳长期勒磨的作用下,也容易产生疲劳裂纹,故也是危险断面。

(3)C-C 断面是构柱最细的部位在吊索拉力的作用下,也有被拉断的趋势,此处所受拉应力大,故也是危险断面。吊钩检测时要清理干净被检位置后要等(2-3)分钟,等检测表面干燥后再均匀的喷洒反差增强剂,喷洒完后等待(3-4)分钟使反差增强剂充分晾干后再进行检测。链接电源打开便携式磁轭探伤仪,充分摇动喷壶内的磁悬液后,将磁轭放在工件探伤区表面上进行磁化,将磁悬液均匀喷洒在探伤表面,进行充分湿润,将磁轭在探伤部位以“八”字形往返移动,由于吊钩是不规则形状这时就需要磁化 2 次,纵向和横向两个方向都要检测到,磁极间距(75-100)mm,如果磁间距太小,会在磁极附近 25mm 范围内,因磁通密度过大产生过度背景,即磁粉被磁轭吸附过多,有可能掩盖相关显示。如果磁间距太大,磁通密度过小,灵敏度降低,从而影响缺陷的显示造成漏检,因此在使用磁轭进行磁化时,不能为了追求检测速度而扩大空气间隙长度;所以在确定了检测灵敏度后,就不能再随意调整磁轭磁极间的间距。

检测吊钩时需要在磁化的位置喷洒磁悬液(2-3)次,观察磁粉聚集状态,如磁悬液磁粉聚集成线状时,可认为是裂纹,在裂纹部位用记号划出裂纹的部位和长度。如不能确定应清除磁痕,再次喷洒磁悬液复探,如还是聚集成线状时则确定为裂纹,用记号笔标记;检测完吊钩的上表面后,再翻面进行检测另一面。吊钩在检测过程中经常出现的磁痕又分为非相关磁痕显示和相关磁痕显示两种,非相关显示分为锻造叠层和使用过程中的勒痕,相关显示分为横向裂纹和纵向裂纹,这些裂纹 产生与使用过程吊运起重的工件过载有关。因此我们在使用的过程中应按起重机的吨位进行使用。以下是近两年发现的不同位置的裂纹。 图 4 是吊钩 A 部位易裂的横向裂纹,图 5 是吊钩 B 部位易裂的横向裂纹,图6 是吊钩耳纵向裂纹。

图6 吊钩耳纵向裂纹

3.2、对十字头部位的磁粉检测,十字头也是经过特殊的锻造工艺制作而成的,长条形不规则的零件(见图 7),在检测时需将两个磁极纵向和横向进行磁化。把磁悬液搅拌均匀,左手拿着马蹄右手拿着磁悬液喷壶,也需要喷洒(2-3)次才能把缺陷检测出来。常见的十字头缺陷中,危害最大的是疲劳裂纹,有时甚至直接造成断裂,如果不能及时发现会造成严重的后果,以下是十字头不同位置裂纹。图 8是十字头局部位裂纹,图 9 是十字头横向裂纹,图 10 是十字头下表面贯通纵裂纹,图 11 是十字头中心贯通纵裂纹,图 12 是 2T 十字头横向裂纹图,图13 是5T 十字头纵向裂纹。

产生裂纹的原因是起重机在长期吊运的过程中,收到拉应力的作用,产生的疲劳裂纹,以上是我多年从事起重机探伤时发现的不同位置典型裂纹。

结束语;

本文仔细介绍了磁粉探伤技术的特点,分析了桥式起重机受力情况和缺陷产生的原因,给出了对应选用的磁化设备及使用方法,对磁粉检测中遇到的问题提出了针对性的解决方案。避免了误判和漏检的问题,为今后在起重机磁粉检测方面提供了参考,通过磁粉检测,能够使微小的裂纹得以发现,有效提高天车使用安全系数,避免了安全事故的发生。

参考文献:

[1]JB4730-2021《承压设备无损检测》.

[2] 宋志哲. 磁粉检测R. 全国特种设备无损检测人员考委会,2006.

[3] 黄军,李龙,焊缝的磁粉检测技术【J】. 科技创新与引用,2015(19):112.

作者一姓名:赵光华 ;性别:男 ;出生年月:1983.12 ;籍贯:河北石家庄市 民族:汉;最高学历:大专 ;目前职称:高级技师;研究方向:各种材料的无损检测

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)