QFN 封装用耐高温胶带产业化的“卡脖子”技术突破策略

邹婷婷

江苏科麦特科技发展有限公司 江苏省无锡市 214161

1 QFN 封装用耐高温胶带产业化的“卡脖子”技术瓶颈

QFN 封装用耐高温胶带的产业化进程面临多重技术阻碍,其核心瓶颈集中在生产设备依赖进口、工艺调控精度不足及产业链协同薄弱等方面,所以严重制约了国产化替代的推进。

1.1 涂覆设备的进口依赖与技术壁垒

QFN 封装用耐高温胶带的生产对涂覆设备的精密性、稳定性要求极高,但是目前国内企业所用的高端涂覆设备主要依赖日本、韩国等国家的供应商,如日东、日立等,这些设备在微凹辊设计、烘箱结构、洁净度控制等方面形成了技术壁垒。例如企业进口设备的微凹辊直径精度可达 ±0.01mm 并且能实现胶层厚度误差控制在 0.5μm 以内,而国产设备在辊型设计、材料耐磨性等方面却存在差距,并且很容易导致胶层涂布不均、晶点或气泡缺陷;更何况进口设备的集成化程度高现在多数都能实现供胶、涂布、固化等环节的协同控制,而国产设备多数时候还是单一功能模块的拼接,所以很难满足大规模量产的稳定性需求,这种技术壁垒使得国内企业在设备采购成本、维护周期及工艺适配性上长期受制于国外,严重影响产业化效率。

1.2 工艺参数调控的粗放化与稳定性不足

QFN 封装用耐高温胶带的性能与涂覆工艺参数密切相关,如涂布速度、固化温度、胶层厚度等参数的细微波动都可能导致产品性能不达标。当前,国内企业的工艺参数调控多依赖人工经验,缺乏智能化感知与反馈机制,例如在胶层固化过程中,烘箱温度分布不均会导致胶层交联密度差异,影响耐热性(要求 gtrsim300°C )和剥离强度( ⩾0.5N/cm) );涂布速度与胶层厚度的匹配性调控不足也会造成同一批次产品的厚度波动超过 10% ,无法满足半导体封装的高精度要求;此外不同批次原料的特性差异(如粘度、固含量)没有被实时监测与调整,这也进一步加剧了产品性能的不稳定性,导致国产胶带在高温环境下易出现残胶、开裂等问题,从而很难替代进口产品。

1.3 国产化替代的产业链协同短板

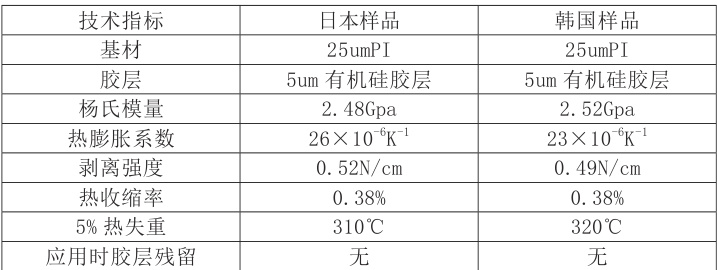

QFN 封装用耐高温胶带的产业化涉及原料供应、设备制造、工艺研发、下游应用等多个环节,国内产业链存在协同不足的问题。在原料端,高性能聚酰亚胺基材、有机硅压敏胶等核心材料依赖进口,国内供应商的产品在热膨胀系数(要求≤ 25×10-6K-1 )、杨氏模量(要求≥3.0GPa)等指标上尚未完全达标;在设备端,国产涂覆设备的核心部件(如精密轴承、伺服电机)仍需进口,导致设备性能与进口产品存在差距;在下游应用端,国内封测企业对国产胶带的认可度较低,缺乏长期验证与反馈机制,使得国产产品难以进入主流供应链。这种产业链各环节的脱节,导致国产化替代进程缓慢以及无法形成“研发 - 生产- 应用”的良性循环 。

2 涂覆设备国产化的技术突破路径

2.1 核心部件的自主研发与性能提升

核心部件的性能是决定涂覆设备精度的关键。针对微凹辊、烘箱系统、伺服控制系统等核心部件,工厂需要开展材料与结构创新:一是在微凹辊研发方面采用高强度合金材料(如碳化钨涂层)提高耐磨性,通过精密磨削工艺将辊面粗糙度控制在 Ra0. 02μm 以下,确保胶层涂布均匀性;二是在烘箱系统设计上采用多段式温控结构,结合热风循环与红外加热技术,实现温度波动≤ ±1℃,满足胶层固化的温度稳定性要求;三是在伺服控制系统中开发高精度位置反馈算法,将涂布速度的控制精度提升至 ±0.1m/min ,保障胶层厚度的一致性,通过核心部件的自主研发便可以使国产设备的关键性能指标(如涂布精度、温度控制)达到进口设备的90% 以上,降低对国外供应商的依赖。

2.2 设备集成与量产工艺适配性优化

在核心部件性能达标的基础上,企业还需要通过设备集成与工艺适配性优化,以便于实现量产稳定性的提升。一方面,企业可以构建“供胶- 涂布- 固化-收卷”一体化控制系统,通过传感器实时监测胶层粘度、涂布压力、烘箱湿度等参数,加之利用PLC 系统实现各模块的协同联动,例如当胶层粘度波动超过5%时,自动调整涂布速度与刮刀压力,保障胶层厚度稳定;另一方面,针对不同类型胶带(如高模量、低热膨胀系数)的工艺需求,企业需要开发模块化设备结构,通过更换微凹辊、调整烘箱温度曲线等方式,快速适配不同产品的生产参数 ;此外企业也要引入数字孪生技术和建立设备运行的虚拟仿真模型,模拟不同工艺参数对产品性能的影响,提前优化设备配置,缩短工艺调试周期,那么企业通过设备集成与工艺适配性优化便可以使国产设备的量产良率从目前的70% 提升至 90% 以上,满足国内的产业化需求。

2.3 国产化设备的性能验证与市场推广

国产化设备的市场认可度还需要通过性能验证与示范应用逐步建立起来 。第一步,企业需要联合行业协会、检测机构制定设备性能评价标准,从涂布精度、稳定性、能耗等维度建立与进口设备的对标体系;第二步,企业再选取典型应用场景(如华润安盛、宁波甬矽等封测企业)开展中试验证,通过长期运行测试(累计生产≥ 10 万米胶带)验证设备在连续生产中的可靠性,收集客户反馈并持续优化设备性能;第三步,搭建国产设备应用示范基地展示设备的量产能力与产品质量,同时企业要组织产业链上下游企业开展技术交流,推动设备与原料、下游应用的深度适配,通过性能验证与市场推广逐步打破国外设备的市场垄断,使国产设备的市场占有率从目前的不足 10% 提升至 30% 以上。

3 工艺参数智能化调控的实施策略

3.1 关键工艺参数的感知

企业还需要构建多维度参数感知网络来实现对工艺过程的全面监测:一是在涂布环节采用激光测厚仪实时测量胶层厚度(精度 ±0.1μm, ),通过红外光谱传感器分析胶层固含量,确保涂布量的准确性;二是在固化环节布置分布式温度传感器(间隔≤ 5cm),实时监测烘箱内各区域的温度分布,结合湿度传感器数据,评估胶层固化的环境条件;三是在收卷环节安装张力传感器与速度编码器,监测收卷张力(控制精度 ±5N)与速度匹配性,避免胶带产生褶皱或拉伸变形,只有当企业构建起这样全面的多维度参数感知网络后,才能为后续的智能化调控提供准确且详细的数据支撑。

3.2 智能化调控系统的开发

基于参数感知数据开发具备自学习能力的智能化调控系统可以最大程度地降低人为因素干扰,实现工艺参数的精准调控。第一,企业需要构建工艺参数与产品性能的关联模型,例如通过机器学习算法分析涂布速度、固化温度与胶层耐热性、剥离强度的映射关系,建立预测模型(预测误差≤ 3%);第二,企业还要开发闭环控制算法,当感知参数偏离设定范围时自动调整相关工艺参数,例如当胶层厚度超过公差范围时,系统可在 0.5 秒内调整微凹辊转速与刮刀压力,实现参数的实时修正;第三,企业也需要引入专家系统,整合工艺人员的经验规则,针对异常工况(如原料粘度突变)提供决策支持,提高系统的鲁棒性和适应性,使工艺参数调控从依赖人工经验转变为基于数据驱动的智能决策,有效提升产品性能的稳定性和一致性。

3.3 智能化工艺的产业化验证

第一,企业需要在试点生产线部署智能化调控系统,开展小批量生产验证(累计生产≥ 5 万米胶带),对比传统工艺与智能化工艺的产品性能差异,重点验证高温环境下(300℃以上)胶带的耐热性与剥离性能;第二,企业再联合下游封测企业开展应用测试,将智能化工艺生产的胶带用于实际封装流程,评估其在晶圆加工、引线框架固定等环节的适用性,收集反馈数据并优化调控模型;第三,期间企业还要制定智能化工艺的操作规范与质量标准,最后形成可复制的技术方案向行业内其他企业推广,如果企业能够顺利完成以上验证和推广工作,将可以使智能化工艺在行业内得到广泛应用,进一步提高 QFN 封装用耐高温胶带的整体质量和生产效率,加速国产化替代进程,降低国内企业对国外技术和设备的依赖 。

结论

综上所述,QFN 封装用耐高温胶带的产业化突破需要以涂覆设备国产化与工艺参数智能化调控为核心,通过核心部件自主研发、设备集成优化与性能验证推广打破国外设备的技术垄断;然后通过关键参数感知、智能化调控系统开发与产业化验证提升产品性能的稳定性;同时还需要加强产业链协同,推动原料、设备、应用等环节的深度融合,形成国产化替代的整体合力。未来,随着技术的不断成熟,国产 QFN 封装用耐高温胶带有望在性能与成本上形成双重优势,实现对进口产品的全面替代,为我国半导体产业的自主可控发展提供关键支撑。

参考文献:

[1]杨军杰, 逄媛媛, 卢晶, 杨诚. 国产耐高温聚酰亚胺纤维的产业化[J].高科技纤维与应用 ,2013,38(1):16-1852.

[2]朱东海 , 彭晓伟 , 刘洪乐 , 张晖 . 耐高温低剥离力有机硅压敏胶带的研制 [J]. 化工管理 ,2020(26):42-43.

[3]柳彬彬 , 向如亭 , 吕红 , 李永胜 , 杨春强 .FPC 保护膜用耐高温 PSA 胶带的研制 [J]. 中国胶粘剂 ,2012,21(2):44-49.

[4]崔晓辉 , 赵佳 , 吴爽 , 熊军 . 更强的胶带 -UV 激活胶带性能优势介绍及应用前景 [J]. 粘接 ,2025,52(4):56-58.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)