冷镦成型铆接组件活塞杆及制造技术研究

李新安

超捷紧固系统(上海)股份有限公司 上海 201801

前言

传统的汽车驻车系统比较依赖活塞杆对集成锥套行程控制单元,实际设计难度大,存在成型裂纹率高、铆接强度不足、模具寿命低等问题,为解决尚书和问题,本文提出了一种冷镦成型铆接组件活塞杆设计及制造技术,可以通过创新设计思路,引入更多先进的制作技术,有效解决上述问题,对推动汽车轻量化与工程机械可靠性升级有着非常重要的现实意义。

1 项目背景

本项目的主要目的是 于解决汽车驻车系统中活塞连接组件 车驻车卡位功能,确保汽度非常大。负责定位程要求比较多,实际精 削、铣削、磨削等复杂 耳磨损的影响,降低了 发设计方面应用了卡位槽 +在制造冷镦 可以提升成型效率,降 过喷丸处理与高频热处 ,进 步提升活塞组件耐磨

2 冷镦成型铆接组件活塞杆的要求

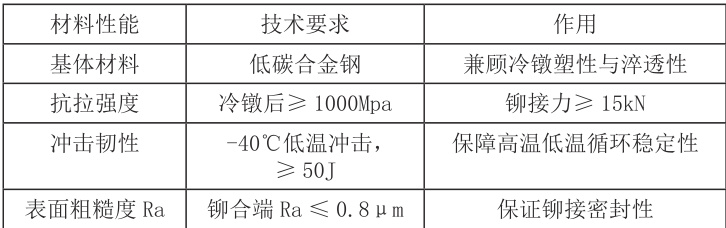

冷镦成型铆接组件活塞杆的设计要求包括以下几种:(1)结构设计要求。冷镦成型铆接组件活塞杆结构需要进行一体化设计,要求形成避位折弯杆 + 卡位槽 + 铆合腔体一体化几何构型,目的是提升锥套行程控制单元与活塞杆配合的精准度。在结构设计细节方面,要求冷镦成型铆接组件活塞杆折弯角度公差为正负 0.5°,卡位槽深度公差 ±0.05mm,上述严格结构参数设计要求,可以进一步提升弹簧回弹定位稳定性。在冷镦成型铆接组件活塞杆中,卡位冲耳式关键耐磨部分,实际设计需要进行针对性强化,用于抵御弹簧高频收缩、回弹带来的磨损影响。在支撑垫片与卡停锥套接触面,要求设计自润滑微织构,降低二者接触面的摩擦系数。(2)材料性能要求。具体如表 1 所示。(3)冷镦成型工艺要求。在冷镦成型方面,要求采用多工位渐进成型技术,工位设计包括预锻、精锻、倒角、螺纹成型,不少于 4 个工位。在渐进成型的过程中,要求控制单次变量不超过35%,避免出现裂纹问题。模具采用国产 H13 模具钢,寿命不低于 50000 件,模具温度要求范围是 75℃ -85℃。在铆合端,螺纹设计采用渐进式螺距,螺距从 1.5mm 渐进至 2.0mm,相较于等螺距结构,可以有效提升 45% 的抗剪切强度。冷镦工艺替代热墩工艺,还能起到良好的节能降耗效果。(4)质量要求。冷镦成型铆接组件活塞杆对制造质量有着非常高的要求。在可靠性测试方面,要求在 -40℃ -150℃环境下,高低温循环交替不低于1000 次,铆接强度的衰减率不超过 3%。在疲劳寿命方面,要求在经过 50 万次弹簧压缩 / 释放循环后,卡位冲耳磨损量不超过0.1mm。在组件精度控制方面,要求装夹扁位宽度公差为 ±0 .02mm,旋转球头圆度不超过0.01mm。传统工艺下材料利用率为 70%,冷镦成型铆接组件活塞杆制造工艺要求材料利用率不低于 85%。(5)成本要求。冷镦成型铆接组件活塞杆制造工艺能耗更低,材料利用率更高,且采用了大量的国产材料替代进口材料,因此对成本控制有着更高要求[1]。本项目冷镦成型铆接组件活塞杆制造工艺要求国产化模具钢替代进口 SKD61,单套模具成本从3.5 万元降至2.2 万元,降幅37%。

表1 冷镦成型铆接组件活塞杆材料性能要求

3 冷镦成型铆接组件活塞杆制造技术

3.1 结构设计

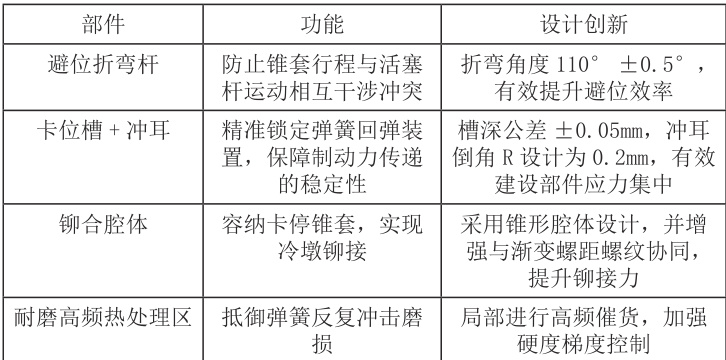

通过上文叙述可知,传统的活塞杆具有结构复杂、关键部位容易磨损、装配精度不足等问题。因此在本项目中,冷镦成型铆接组件活塞杆结构设计采用了结构一体化 + 受力优化 + 耐磨强化设计思路。其中结构一体化部件设计如表2 所示。

表2 冷镦成型铆接组件活塞杆结构一体化部件设计

在冷镦成型铆接组件活塞杆几何构型与公差控制方面,旋转球头的球面半径设计为 R3.0mm±0.01mm,圆度 <0 .01mm,目的是提升旋转球头多角度转动的密封性。装夹扁位宽度公差±0.02mm,平面度不超过0.03mm,可以满足自动化设备夹持精度的需求。在失效保护设计方面,卡位冲耳根部采用应力释放槽,槽宽 1.0mm,深0.8mm,可以有效提升疲劳寿命。冷镦成型铆接组件活塞杆主体结构采用了20CrMnTi 低碳合金钢,通过冷镦成型,配合整体调质,可以有效提升主体结构的抗拉强度,不少于1000Mpa。卡位冲耳采用了与主体结构同样的材料,通过高频淬火 + 喷丸强化处理,喷丸覆盖率达 98%,引入表面压应力,有效避免裂纹出现,确保表面硬度 HRC达到 58-60。铆合端通过渐变距螺纹冷滚压成型方式,促使应力分布更加均匀合理,螺纹剪切力不低于 15kN,提升铆接的强度。总之,通过上述主体结构一体化设计,实际需要的装配件更少,简化了设计生产难度,还能提升材料的利用率 [2]。这种结构设计还可以适配国产冷镦设备,适合引入国产 H13 钢材料,提升模具的寿命。同时通过结构一体化 + 受力优化 + 耐磨强化结构设计的支持,解决了复杂结构易磨损、高精度难量产的矛盾冲突,确保国产冷镦成型铆接组件活塞杆能够替代进口装置,减少汽车生产成本,产出更多经济效益。

3.2 制造工艺

在本项目中,为了进一步提升 现制造产品零裂纹目标,减少制造工艺的能耗。 采月 过该项制造工艺步骤,目的是将坯料初 内,避免坯料内部晶体撕裂形成裂纹,有效提 钢作为锻造模具,模具间隙为 0. 在冷墩锻造过程中,采用多腔精锻模 为 30%-50%,通过恒温冷镦锻造处理 工位 3 :精密倒角。通过该项锻造步 对应力释放槽 进给速度为 15mm/s,R 角控

制在 0.2±0.03mm 范围内。通过 R 角平滑过渡 有效避免应力集 将疲劳寿命提升至 50 万次。(4)工位 4 :

渐变螺距 为 ±0 .02mm,螺距梯度为 1.5mm-确保应力分布更加均匀,剪切

强度能 在本项目中,除了采用多面强化质量。(1)通过层深 0.3mm-0.5mm,采用(2)喷丸强化,采用喷丸强度为 0.25mmA。通过采用支撑垫片进行激光表

面雕 磨,将摩擦系数降低至0.0

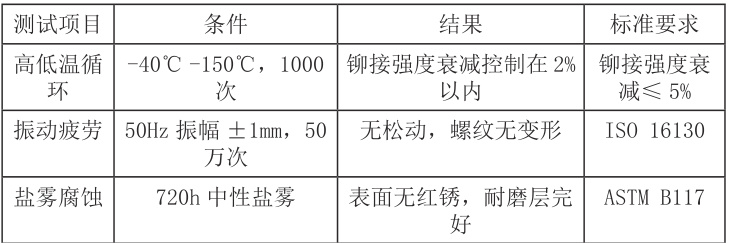

为了更好地保障上述制造工艺质量,通过高低温循环测试 + 螺纹成型振动疲劳测试 + 盐雾腐蚀检测,最终结果如表 3 所示,表明上述工艺应用通过质量检验,可以解决传统冷镦铆接组件活塞杆“成型裂纹率高、铆接强度不足、模具寿命低”等行业痛点,形成“高精度、高可靠性、低成本”的创新产品。

表3 冷镦成型铆接组件活塞杆制造技术应用可靠性验证

3.3 制造成果

在完成冷镦成型铆接组件活塞杆制造后,将这一制造成果批量应用于某新能源汽车企业的电池托盘铆接组件中,从实测结果来看,冷镦成型铆接组件活塞杆高低温循环在 -40℃ -150℃条件下,测试后铆接强度不存在衰减,与 M6-M12 规格非常适配,能够满足国产批量化生产需求。在“多工位组合模具”工艺技术的支持下,模具寿命提升至 5 万次,而传统模具寿命仅有 2 万次,由于新制造的冷镦成型铆接组件活塞杆寿命得到了明显提升,因此售后维修率下降 40%。在冷镦成型铆接组件活塞杆制造完成后,形成了《冷镦成型工艺参数规范》确保批量生产一致性能够达标。在整个冷镦成型铆接组件活塞杆制造过程中,可以采用国产化模具钢替代进口 SKD61 材料,单套模具成本从 3.5 万元降至 2.2 万元,生产成本得到了显著降低。项目产品年销售额突破200 万元,国内冷镦铆接件市场份额达 18%。同时该项制造工艺的应用,有效推动了冷镦工艺国产化替代率从50% 提升至 80%,减少了进口依赖。冷镦工艺替代热镦,单吨产品能耗降低 40%,节电 480kWh/ 吨,减少 CO₂ 排放 1.2 吨 / 年。本项目通过多工位渐进成型、变螺距螺纹结构、表面强化工艺创新,成功开发出“高精度、零裂纹、长寿命”的冷镦成型铆接组件活塞杆,实现了成型合格率提升至 99.2%、铆接强度提升 45%、模具寿命提升 150% 的显著效益。其技术成果已应用于汽车、工程机械领域,累计装机量超 300 万件,成功推动国产冷镦工艺高端化替代,为装备轻量化与可靠性提升提供了关键技术支撑,能够产出更多经济价值。

4 结束语

总之,冷镦成型铆接组件活塞杆制造技术是一项专业、系统、复杂的技术,为推动该项技术实现更好地应用,需要结合实际项目情况,了解项目背景,分析传统活塞杆存在的各种痛点问题,并以此为依据,明确设计思路、要求,并通过创新各种设计制造工艺,推动冷镦成型铆接组件活塞杆制造技术的应用,使其发挥出应有的价值。

参考文献:

[1] 杨 锦 林 , 杨 晓 红 . 基 于 有 限 元 分 析 的 车 用 复 杂 套 管 多 工 位 冷 镦 成 形 技 术 [J]. 锻 压 技术 ,2025,50(01):48-58.

[2] 樊轩宇 , 于彦冲 , 郑安民 , 等 .Ce 对于 20MnTiB 冷镦钢夹杂物和力学性能的影响 [J]. 工程科学学报 ,2024,46(11):1989-1999.

[3] 王 晶 , 宋 健 民 . 基 于 数 值 模 拟 的 车 用 螺 纹 管 件 冷 镦 缺 陷 优 化 与 试 验 验 证 [J]. 锻 压 技术 ,2024,49(06):26-33.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)