在线检测技术在汽车关键零部件质量控制中的标准化路径

李新安

超捷紧固系统(上海)股份有限公司 上海 201801

0 前言

进入新时期,国内汽车制造业高速发展,汽车行业竞争日益白热化。汽车零部件是汽车工业发展的基础与核心组成,其生产质量直接关系到汽车工业持续健康发展。但就实际情况而言,在汽车关键零部件质量控制方面仍存在较多问题亟待解决,为持续优化汽车关键零部件质量控制体系,探索其标准化发展路径,很多企业开始在汽车关键零部件制造中引入在线检测技术,以此来实现对零部件质量隐患的及时识别、筛查、分类、处理,达到了较好的效果,提升了汽车关键零部件质量标准,降低了生产误差,推动了汽车零部件工业综合竞争力增强,产业集群逐步成形,并有效拓展了国际市场。

1 汽车关键零部件在线检测标准化需求分析

以换挡杆为例,进行汽车关键零部件在线检测标准化需求分析。换挡杆是汽车换挡系统重要连接结构件,要求其精度公差 ⩽0.1mm ,虽然目前的换挡杆生产工艺已经趋于完善,但所应用的检测方式仍存在三大瓶颈问题。主要包括:一是离线检测滞后性,三座标、二次元等检测方式需配置专用仪器,以抽样方式进行,不但现场环境要求高,而且需中断生产。二是人员依赖程度高,现行检测方式对人员素质、培训要求较高,检测人员培训周期超过 3 个月,且误判率较高。三是多参数协同缺失,间隙、扭矩、行程等参数分离检测,存在比较严重的数据割裂问题。针对以上问题,迫切需要提供一种换挡系统的换挡杆在线检测装置,突出结构简单、成本低、对操作人员素质要求不高、培训操作要求简单等优势,实现防呆式操作检测,满足汽车关键零部件在线检测标准化需求的同时,为汽车关键零部件质量增加一层保障。

2 质量控制中的标准化路径

2.1 技术要素规范化与兼容性要求

2.1.1 设备接口标准化

引入 ISO 21378-2:2025 规定的 OPC UA over TSN 通信协议,提供一种实时性、高确定性的通信网络,支持各厂商之间设备数据的互联互通,该标准定义统一信息模型,包括数据集、数据字典、节点类型等,保障力传感器、机器视觉系统等设备数据格式兼容,满足以下典型应用需求:促进 MES 系统、在线检测装置的数据交互,控制传输延迟 <30ms ;支持多品牌在线测量装置协同工作,实现 ⩾8 节点的并行通信[1]。

2.1.2 检测装置校准

引入 MSA 分析机制,利用统计方法评估在线检测装置的准确性、稳定性、可靠性,为换挡杆质量控制、过程改进提供支持,并控制量具重复性与再现性 ⩽10% ,在实际测量标准中关注以下要点 [2]。构建量具溯源链,参考 JJF1104-2025 标准,构建覆盖工作标准器→国家基准的传递链条,控制不确定度⩽0.3μm 。完善动态校准体系,按照 4h/AA 次的频率自动校准检测装置偏差,执行基准件标定。

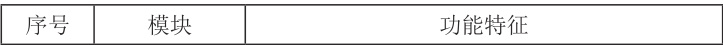

2.1.3 模块化设计

换挡杆在线检测装置在设计时引入 ISO 9409 标准快换接口,支持各核心功能之间的快速切换,提升检测效能,具体如表1 所示。

表 1 在线检测模块化设计表

2.2 检测流程协同与运行标准统一

2.2.1 检测流程集成

将换挡杆检测工位嵌入到汽车装配产线,促进制造执行系统、实时交互质量数据,提升嵌入式质量控制水平,达到IATF 16949:2024 条款相关标准要求。具体开展策略,涉及以下内容。一是空间布局优化,控制装配工位、在线检测装置间距 ⩽1.4m ,压缩生产物料周转时间 [3]。二是数据接口标准化,通过 OPCUA 协议集成多源数据,构建覆盖温度、尺寸、扭矩等工艺参数的对象节点,定义每个参数的数据类型、有效范围、工程单位。跨平台兼容,构建 JSON、二进制编码双模式传输通道,可直接接入三菱机器人、西门子 PLC 等异构设备;提供实时性保障,配置 500ms 通信周期,出现扭矩超差等关键参数偏差时,触发预警机制,及时上报事件信息,予以及时处理,提升换挡杆制造质量 [4]。三是异常响应设计,根据ISO 13849-1 PLd 级安全标准,设计安全运行体系,包括:缺陷识别,通过在线检测装置实施对比标准容差、工艺参数;安全决策,利用安全 PLC 系统进行双通道检测,在识别、确定缺陷后下达安全转矩关断指令,降低损失;停线恢复,记录故障点位,发送到维修中心,缩减维修时间,保障换挡杆产品生产的持续性。

2.2.2 统一运行标准

根据JJF 1104-2025《几何量测量设备校准规范》,统一在线检测装置运行标准,实现对检测过程的动态标定,提出以下相关策略。一是班次级校准。引入 NIST 溯源机制,对不确定度 ⩽0.lμm 的标准件自动校准,使其按照统一标准生产运行。过程控制,利用机器视觉技术辅助定位,减少人为干预偏差 [5]。二是构建设备健康监测网络,布置温度传感器、振动传感器,发挥协同作用,实时监测在线检测装置的测量头状态;编辑预警逻辑,在温度漂移 >±0.8∘C 或者振动幅值 >0.02g 时,触发预警机制,对其及时干预处理。三是构建环境补偿模型,构建湿度、温度与在线检测装置测量误差的多元回归模型,及时纠正不符合标准的温度参数;利用嵌入式FPGA 达到μs 级响应效果,提高补偿精度。

2.2.3 构建故障预测模型

参考ISO 13379-1:2025 标准构建换挡杆磨损预警模型,具体预警流程包括:搜集原始数据→特征提取→健康度评估→阈值超限→预警发布,若健康度评估达标,则判定为正常,提供寿命预测功能 [6]。为保障模型可用性、有效性,满足以下条件:数据输入阶段,累计采集超 3000h 的换挡杆磨损数据,并以 LSTM神经网络预测数据偏差,在换挡杆剩余寿命预测值 <10% 标准寿命时,生成维修工单,提前干预处理。

2.3 数据结构化治理与全生命周期管理

2.3.1 数据治理架构设计

构建覆盖换挡杆设备到管理中心的纵向贯通管理机制,实现对各类数据的结构化治理,具体包括以下层级。一是数据采集层,部署 OPC UA 网关,标准化扭矩、温度、尺寸等工艺参数,消除协议异构性。二是边缘计算层。配置轻量级算法容器,进行数据实时清洗、特征提取[7]。三是平台服务层。依据 MES系统集成SPC 分析模块,生成过程能力指数。

2.3.2 全生命周期管理

遵循“采存管用”原则,构建数据闭环管理机制,划分为三个阶段。一是数据采集,嵌入数据有效性规则,保证采样率 ⩾15Hz ,提升原始数据质量、完整性。二是数据存储,按照 Delta Lake 格式存储,有效解决数据环境中的数据完整性问题,支持版本回溯、ACID 事务处理。三是数据应用,构建覆盖冷、温、热数据的热度模型,智能调整数据存储方式。

3 换挡杆在线检测标准化实践

3.1 换挡杆在线检测装置设计

结合换挡系统的换挡杆在线检测装置项目,展开换挡杆在线检测标准化实践,提出一种换挡系统的新型换挡杆在线检测装置,包括底座、标准量规放置部分、长度测量部分、U 型槽测量部分、轴向孔测量部分。在装置底座上布置标准量规放置部分、长度测量部分、U 型槽测量部分、轴向孔测量部分,标准量规放置部分包括第一凹槽、第二凹槽、凸起,第一凹槽、第二凹槽都位于凸起上,长度测量部分包括第一定位座、第二定位座、第三定位座、第一可测动测量器、第二可测动测量器、第三可测动测量器。第一可测动测量器、第二可测动测量器、第三可测动测量器均设有标尺,第二可测动测量器与第一定位座连接,第二定位座、第三定位座都与第一可测动测量器连接,第三可测动测量器与第二定位座连接;U 型槽测量部分包括数据数显式百分表、U 型测头、安装座,U 型测头位于数据数显式百分表和安装座之间;轴向孔测量部分包括数显式千分表和测量头,测量头位于数显式千分表和安装座之间。

3.2 标准化方案制定

结合换挡杆在线检测装置,制定标准化方案,开发四模块集成式检测平台,具体包括以下组成部分。

3.2.1 基座单元设计

基座材料选择 HT250 灰铸铁,进行振动时效处理,设置振幅 0.6mm ,处理时间 48h,消除内应力,提升基座平面度。基座结构设计为箱型筋板式,工作台厚度 30mm ,保障抗弯刚度达标,网格密度长 × 宽( 150mm×150mm) ),实现分区管理。在基座安装时,配置液压调平装置,并以碳纤维垫块弱化地基变形传统,持续降低温度波动干扰。

3.2.2 传感器布置

布置激光位移传感器,设置 10kHz 采样率,动态监测换挡杆行程,识别行程误差项较大数据,并将数据传输到气动加载模块。

3.2.3 气动加载模块

通过比例阀调节压力,在 0-50N 范围内支持无级加载。动态响应,按照ISO 13849-1 PLd 安全等级标准,控制阶跃响应时间 ⟨1000ms 。

3.2.4 快速定位模块

按照模块化设计方式,配置磁吸式夹具组,对接多种车型适配器,并提供H 型 /V 型槽组合。规范换型流程,包括:汽车车型智能识别→气动锁紧→视觉校验,以此定位换挡杆质量误差区域,提升处理速度。

3.3 实践创新策略

由项目负责人全流程主导换挡杆在线检测标准化实践操作,解决了传统换挡杆检测“效率低、参数单一、适配性差”的技术痛点,其创新性贡献主要体现在以下几点。

3.3.1 技术方案创新

提出“模拟工况加载 + 多传感器融合”检测方法,实现换挡杆磨损、间隙、行程一致性、加载力稳定性的综合检测,突破传统单参数检测局限。

3.3.2 工程落地能力

主导设计快速换型夹具系统与气动稳压加载模块,使设备适配 90% 以上主流车型,检测耗时 ⩽2 秒/ 件,满足产线高节拍需求。

3.3.3 量产支撑价值

完成 200+ 件量产验证,优化检测算法与工艺文件,推动专利技术从实验室样机到主机厂产线的工程化落地,为汽车换挡系统质量控制提供了可靠的在

线检测解决方案。

3.4 实践成果

3.4.1 质量提升

主机厂产线验证通过,质量一致性显著提升,在某头部主机厂换挡杆装配线完成连续3 个月量产验证,累计检测换挡杆 2000+ 件,检测通过率 98.5% (仅2 件因严重磨损被判废);换挡杆装配后故障率(如挂档卡滞、异响)从 0.8% 降至 0.15% ,年节约售后维修成本约50 万元。

3.4.2 检测效率提升、成本节约

产线工人操作培训时间从 4 小时缩短至 1 小时,因检测效率提升,产线人员配置从4 人/ 班减少至2 人/ 班,年人工成本降低10 万元。

3.4.3 扩大发展空间

已与3 家汽车零部件供应商达成合作意向,预计年新增销售额150 万元。

4 结束语

文章详细介绍了一种换挡系统的换挡杆在线检测装置,探究了其在汽车关键零部件质量控制中的标准化路径,发挥出了在线检测装置的根本价值,为汽车换挡杆质量提供了保障。但本次研究仍存在不足之处,如相关模块的描述过于简略,需在后续研究中对其加以补充完善,使其更具参考价值,并着力于更新在线检测技术体系,提升检测装置智能化程度,在汽车关键零部件质量控制中发挥更重要的作用。

参考文献:

[1] 张娜 . 数控加工技术在汽车零部件制造中的应用探索 [J]. 内燃机与配件,2025(6):109-111.

[2] 李昕 . 柴油机汽车零部件制造质量控制措施 [J]. 内燃机与配件,2025(7):126-128.

[3] 王天国,赵磊,梁启超 . 激光增材制造汽车零部件超声无损检测技术研究及应用 [J]. 时代汽车,2025(5):169-171.

[4] 钱文广,伊斯哈·阿布力米提 . 汽车发动机关键零部件精密制造与检测研究[J]. 汽车测试报告,  .

.

[5] 孟舒 . 汽车发动机关键零部件的疲劳寿命检测方法探讨 [J]. 实验室检测,2024(7):10-13.

[6] 夏安琪 . 汽车零部件检测结果质量控制探析 [J]. 汽车测试报告,2024(17):11-13.

[7] 彭英豪,陈志帮,于星海,等 . 汽车零部件型钢涂装质量在线检测与控制系统优化路径探析 [J]. 汽车测试报告,2025(3):148-150.

作者简介:

李新安 :1982.07,本科,大学,机械工程专业,中级工程师。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)