电加热器噪音机理与试验研究

周京干 史以奇 陆新林 何仕民 刘亚

天津三电汽车空调有限公司天津市新能源汽车智能热管理技术重点实验室 天津市 300385

中图分类号:U463.851

0 引言

在国内汽车市场,纯电动汽车越来越普及。纯电动汽车上为实现采暖、除霜、除雾的功能需求,必须配有高压电加热器。由于纯电动

汽车缺少了发动机噪声的掩蔽效应,整车热管理系统的 NVH 相关问题变得更加突出,因此也越来越受到重视。通常在车内空调运行时,高

压电加热器工作,成为车内噪音激励源之一,所以高压电加热器的NVH 性能对车辆乘坐的舒适性有一定影响。1 问题概述

新能源汽车热管理系统普遍采用高压电加热器作为核心制热单元,当前技术路线主要涵盖电阻丝式、厚膜式等多种结构类型。其中电阻丝式液体加热器因成本优势占据主流市场,但全系产品均存在声学性能缺陷:运行工况下声压级普遍超标,且伴随显著音质劣化现象。具体表现为:电阻丝式加热器在2-12 kHz 频段产生离散性高频刺耳声,而厚膜式产品因介质电离效应引发8-16 kHz 宽带电晕噪声。

现有降噪技术多聚焦于被动隔振与吸声材料应用,未能从根本上解决电磁 - 热 - 流固多物理场耦合激励引发的宽频噪声问题。本研究基于典型工况下的噪声传递路径分析(NTA),建立 " 电磁激励源辨识 - 机械阻抗匹配 - 声辐射效率控制 " 的系统优化框架。重点针对占市场主导的电阻丝式加热器,通过电磁场试验分析、加热载体模态测试、加热器噪音测试,对电器件不同方案和机械结构不同方案验证,理论和试验数据的相互结合研究分析,开发出了切实有效的降噪方案。工程验证表明该方案使加热器噪声功率级降低了 10dB(A),为新能源汽车热管理系统NVH 性能提升提供理论依据与技术范式。

2 电阻丝式高压电加热器总成架

2.1 总成的组成与功能配置

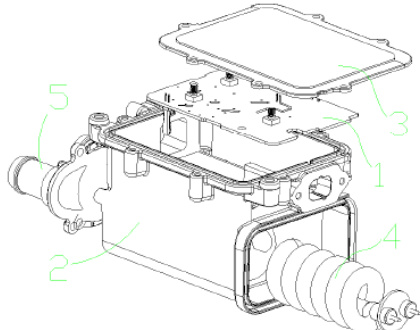

电阻丝式高压电加热器采用模块化集成设计,总成架构如图1 所示。核心组件包括:电子控制单元(ECU)1、金属壳体2、盖板3、加热载体组件 4、水路管板 5,详见图 1,加热载体成螺旋结构放置于加热器中。ECU 通过实时解析整车热管理指令生成 PWM 控制信号。低压驱动电路采用光耦隔离技术,精准驱动高压继电器实现直流母线电源与加热载体的安全通断, 实现高压电加热器的加热功能。

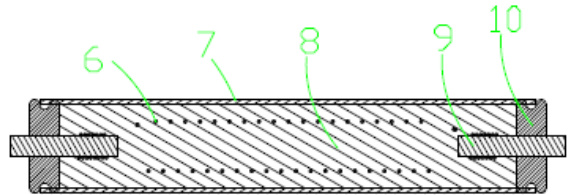

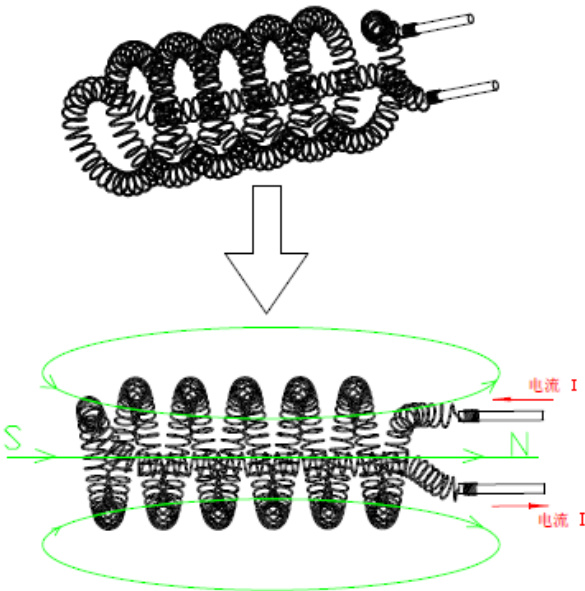

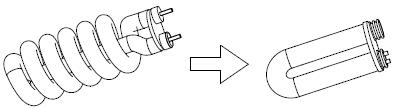

加热载体组件内部结构包括 电阻丝6,金属壳体7,镁粉8,导体棒9,堵头10 组成;电阻丝,在加热载体内部螺旋缠绕而成。如图2 所示

3 高电压电加热器噪声特性试验研究

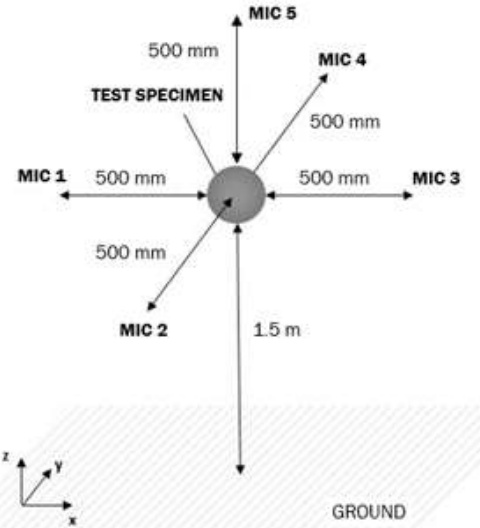

本研究依据 ISO 3745:2012[1] 及 ISO 26101: 2012 标准 [2],在符合 IEC 61672-1 Class 1 级要求的半消声实验室内开展测试。实验系统经背景噪声验证,在无被测件工作状态下,综合环境噪声及设备运行噪声的总声压级稳定维持在 28±0.5 dB(A) 范围内。加热器试验样件采用三轴弹性悬挂系统固定,试验样件距离试验台的任何坚硬表面至少1.5 m。选用B&K 4189 型1/2 英寸自由场传声器,在试件前、后、左、右及顶部五个方位布置传声器,各传声器距试件表面500±5 mm,传声器高度校准至1.5 m 水平基准面(图3)。数据采集系统采用NIPXI-4499 模块,采样参数噪声通道带宽20480Hz。试验设定恒温水循环系统参数:加热器入口水温60±0.5℃,流量10 L/h。通过多工况对比测试,分别在1 kW、3 kW、5 kW、7 kW 四个功率等级下进行稳态声学测试,每个功率点稳定运行30 min 后进行数据采集,确保热平衡状态下的声学特性稳定。

图3 传声器及试验件试验布置距离示意图

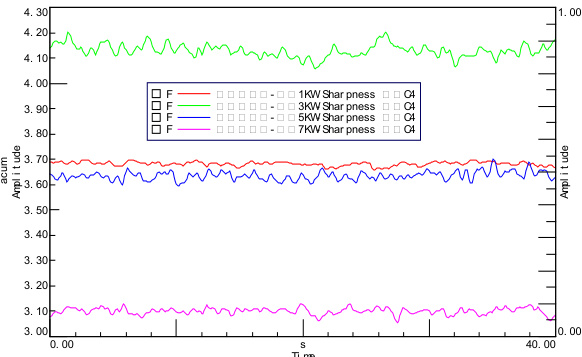

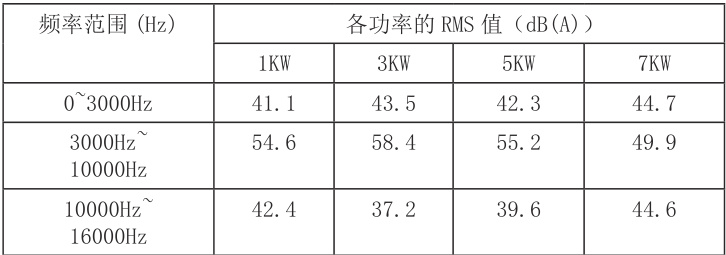

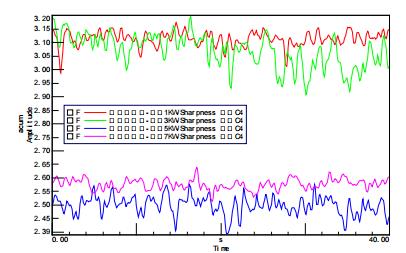

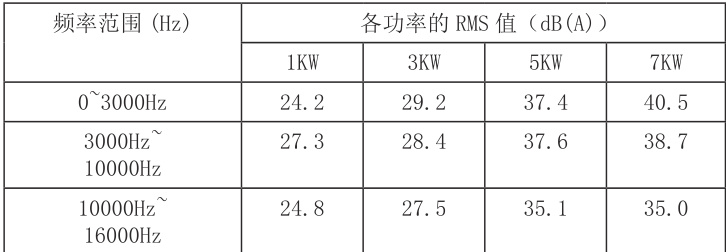

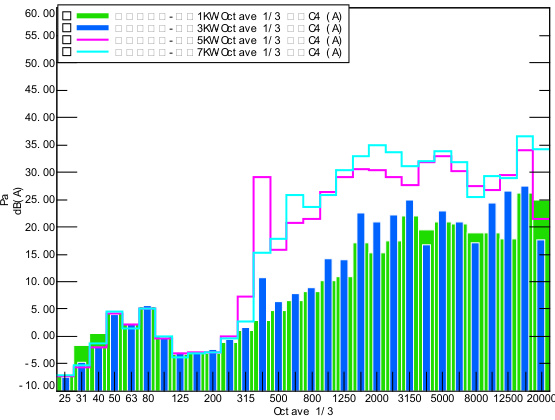

主观评价结果显示,试件在低功率工况下产生可感知的尖锐噪声,在 3KW 阈值功率时尖锐度指数≥ 4.0acum,其心理声学尖锐度指数随功率增大呈非线性下降趋势,在 7 kW 阈值功率时尖锐度指数≤ 3.2acum(图 4)。经过对数据采集到的噪音分别进行频域分析[3],噪声的能量分布主要集中在3000Hz\~ 10000Hz 之间。这一分析结果与噪声A 计权1/3 倍频程曲线(图5)展示的结果一一对应。

4 高电压电加热器噪音原因分析根据加热载体的物理结构及加热器噪音试验两方面分析,推理电加热器异常噪音原因可能来源于电磁感应,以下内容主要从这方面进行理论分析及试验验证。4.1 电热棒结构电磁特性解析

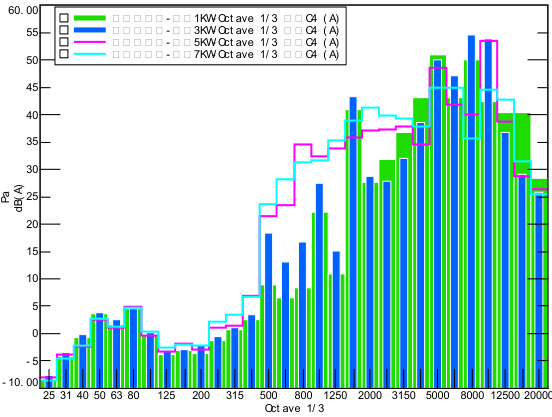

电热棒螺旋电阻丝与导体棒连接(见图6),整体包裹于金属壳体中,壳体内填充满镁粉。关键部件材质导磁参数为:电阻丝镍铬合金μr=600,构成高导磁回路。工作时电流沿螺旋电阻丝与导体棒形成的闭合路径,依据安培环路定理∮H·dI=ΣI,产生磁场。同时,电热棒的外形螺旋式构造,进一步产生了叠加磁场(图6),因各个磁场方向均相同,其空间矢量叠加合成导致磁场强度加强。磁场强度与电流、导体尺寸呈正相关。

4.2 噪声特征与机理假设

试验数据表明,加热器异常噪声噪声的能量分布主要集中在 3000Hz\~ 10000Hz 之间,且噪音的尖锐指数较高。基于电磁 - 声学耦合机理分析,推测其成因与电热棒电磁激励效应相关:当电热棒按PWM 控制信号通断时,导致磁场强度剧烈波动,电磁力周期性作用于导体表面,引发振动并辐射噪音。磁场变化通过两种途径产生噪音:机械振动传导:电磁力驱动电阻丝与引棒发生微小形变,振动通过金属壳体传递至周围介质,形成空气压缩波。

4.3 电磁激励动力学模型

根据洛伦兹力定律 F= ∫ (I×B)dl,导线单元受力与电流强度 I、磁感应强度 B 及有效长度 dl 呈正相关[4]。根据 Maxwell 应力张量理论,电热棒三重交叉磁场(条形A、环形B/C)的矢量合成计算推导得磁场强度与结构参数满足:B ∝ μr I N/l

式中:I 为电流、μr 为真空磁导率、l 为磁路长度、N 为螺旋电阻丝等效线圈匝数。

随机抽取电热棒单件,搭建磁场测试台架,对通电工况(50V/AC)下的电热棒进行近场磁场检测:使用TES-1394 高斯计在100mm 测距处测得最大磁通密度 B max=26.2mG,试验数据表明,50V/AC 电压下,距电热棒 100mm 处磁感应强度均值> 15mG,远超环境背景磁场(通常<5mG),验证了电磁场变化是噪音主因。

基于第 4 节多物理场耦合分析结论,电热棒电磁感应噪声主因源于 PWM 调制下的高频磁场脉动。根据 Maxwell 应力张量理论 [5],磁场强度与结构参数满足:

式中μr 为材料相对磁导率、N 为等效线圈匝数、l 为磁路长度。通过以下结构优化路径降低磁感应强度,实现电磁噪声抑制[6]。5.1 电热管管路简化设计

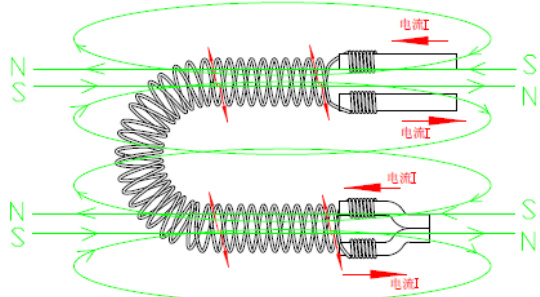

原状态电热管管路采用的是螺旋式结构,根据安培右手螺旋定则判定,螺旋式结构是具有增强磁场,且螺旋圈数越多,磁场强度越大。而原状态螺旋式结构内部横穿电热管,进一步加强了磁场。对电热管管路进行简化设计,螺旋式结构简化为 U 型结构(见图 7),既满足了加热器的空间布置,又解决了螺旋式结构带来的弊端。同时增大管路外径,外径增大20%,对应增大了截面面积,使等效磁路长度l 减少37%。结合涡电流抑制效应 [7],磁场强度降幅达41%。

5.2 电阻丝绕组拓扑重构技术

将电阻丝单向螺旋缠绕(螺距p=3.5mm)改为双向交错绕组(正/ 反向螺距p=±2.8mm),形成闭合磁路补偿效应(见图7)。双向绕组产生的环形磁场B1/B2 相位差180°,磁场矢量叠加后净强度ΔB=B1-B2。

6 高电压电加热器优化方案的台架试验验证

6.1 改善后的电热棒的磁场强度测试验证

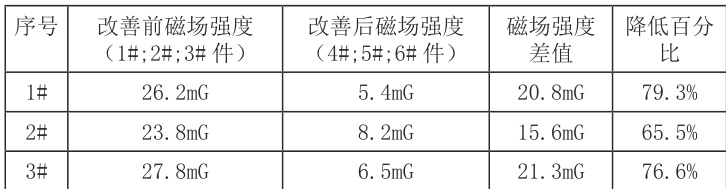

根据第 5 节的理论技术方案优化样件,测试优化样件后的电热棒的磁场强度,试验时将电热棒产品通电 50V/AC 电压,持续发热。将测试仪器高斯计固定在产品 100mm 距离进行测试磁场强度。通过试验测试磁感应强度均小于 10mG,通过试验试验数据对比(见表 2),磁场强度均减少了约20mG。

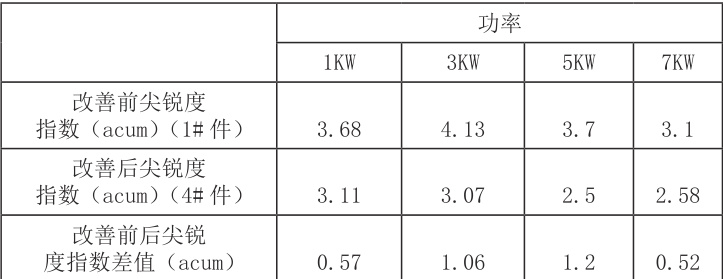

6.2 改善后的高电压电加热器噪声特性试验研究按照前文 3.1 节中噪音测试台架试验方法,对改善后的电加热器进行噪音复测。 根据台架试验的主观评价结果显示,试件在各功率工况下已无明显可感知的尖锐噪声,且各功率阈值时尖锐度指数≤ 3.2acum(图 8)。 改善前后加热器噪音尖锐度指数对比数据见表 3,从表中数值可以明显看出尖锐度降低了约1 acum。

经过对数据采集到的噪音进行1/3 倍频程分析,得到改善后加热器噪声A 计权1/3 倍频程曲线(图9),从图中可得出在高阶谐波频段,噪音幅值明显变小,噪音能量明显降低。计算噪声 RMS 值可以得到表 4,将表 4 的试验数值与 3.2 节中改善前加热器试验数值(表 1),对比噪音值降低了约10dB(A)。通过改善后可以看出明显改善。根据试验件台架结果判定,试验件噪音满足试验目标值要求:尖锐指数  ;噪声RMS 值≤50dB(A);主观评价达标,前文的第5 节改善优化方案有明显降噪效果。

;噪声RMS 值≤50dB(A);主观评价达标,前文的第5 节改善优化方案有明显降噪效果。

图9 样件改善后各功率的噪声A 计权1/3 倍频程曲线

7、结语

本研究系统构建了高压电加热器噪声控制的技术闭环,通过多物理场耦合分析框架,结合声压级测试、电磁场试验,精准识别 2-12kHz 离散高频噪声源及其特性。基于加热载体拓扑优化设计,实现磁场强度降低 60%-80%,台架测试中高频阶段噪声能量显著衰减。该方案突破传统被动降噪局限,从源头消除电阻丝式加热器热致形变引发的模态耦合效应,为行业提供系统性噪声治理范式。创新建立了 " 激励源消减 - 传递路径解耦 - 辐射效率控制 " 的协同优化路径。针对电阻丝式加热器的噪声机理,通过电磁 - 热 - 流固多场耦合分析,揭示噪声的复合激励机制。优化后的加热载体通过机械阻抗重构,阻断高频振动传递路径,在维持热力学性能前提下,实现噪声源头抑制与传播路径协同控制,形成可推广的NVH 正向设计方法。

工程验证证实,优化方案使噪声尖锐度指数降低15%- 值降低10%\~20% ;NVH 性能明显提高。构建的 " 测试诊断- 结构- 试验验证" 技术体系,可拓展至新能源其他部件的噪声管控领域,为电动汽车舒适性提升提供跨领域解决方案。

参考文献(References):

[1] Acoustics — Determination of sound power levels and sound energy levels of noise sources using sound pressure — Precision methods for anechoic rooms and hemi - anechoic rooms ISO 3745:2012;

[2] Acoustics — Test methods for the qualification of free - field environments ISO 26101:2012;

[3] 张旭 , 基于 LMS Test Lab 某车 NVH 实验分析与改进 , 汽车零部件 2021 (05);

[4] 梁玉娟, 用能量守恒与转化定律分析洛伦兹力的做功问题, 河池学院学报,2010 年(02);

[5] 吴回州 等,基于Ansys Maxwell 巨磁阻隔离器结构中线圈磁场的研究, 传感器与微系统,2024 (08) ;

[6] 李志波 等,发电机转子爪极表面形状对电机电磁振动噪声影响及优化策略研究, 振动与冲击,2025 年.(07);

[7] 钱超, 盘式磁力耦合器的磁热场分析及优化设计, 安徽理工大学,2024 ;

作者简介: 周京干(1987 年8 月-),男,汉族,北京市人,硕士研究生学历,中级工程师,研究方向: 新能源车热管理技术研究

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)