新型 MCT 电缆穿舱封堵模块在海上平台配电间防火防爆中的应用

周俞良 刘涛 徐进杰 袁豪 林安祺

中国石化胜利油田分公司海洋采油厂 山东东营 257237

一、 前言

海上采油平台空间密闭、油气浓度高,配电间作为核心控制区域,需通过穿舱电缆实现设备供电与信号传输。根据 GB 50217-2018《电力工程电缆设计标准》要求,电缆穿越不同防火等级舱壁时,必须采取密封措施保障防火完整性。传统有机防火胶泥在海洋高盐雾、高低温环境下易出现开裂、老化,2-3年需更换,且后期电缆扩容施工繁琐。为此,本文引入 MCT 模块式封堵技术,通过材料选型、工艺优化与现场应用,解决传统封堵痛点,为海上平台安全升级提供技术支撑。

二、 防火封堵技术要求与现状

(-) 防火封堵核心要求

依据 GB 50016-2014《建筑设计防火规范》,穿舱封堵需满足:

(1)封堵组件防火、防烟性能不低于所在舱壁等级(通常为 ΔA 级防

(2)正常与火灾工况下无脱落、变形,耐受 1000℃以上高温;

(3)具备防水、防腐蚀能力,适应海洋恶劣环境

(4)支持后期电缆扩容,维护便捷。

(二)传统封堵技术缺陷

当前海上平台主流有机防火胶泥存在以下问题:

(1)环境适应性差:经 2-3 年盐雾、潮湿侵蚀后,出现老化开裂,密封性能失效;

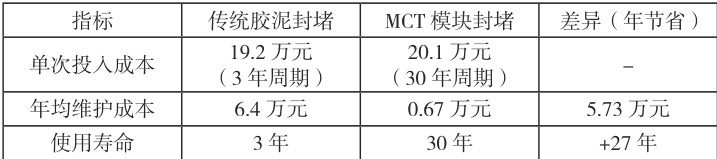

(2)维护成本高:每 3 年需整体拆除更换,单平台 60 处穿越点单次维护费用达 19.2 万元;

(3)施工效率低:电缆扩容时需破坏原有封堵,重新敷设胶泥,工序繁琐;

(4)安全隐患:老化后易产生有毒气体,且无法抵御爆炸冲击。

三、MCT 模块式封堵装置选型与性能

(一)产品结构与功能

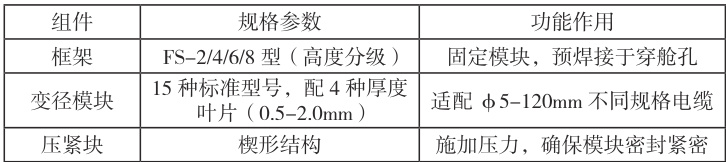

MCT 模块系统由框架(碳钢 / 不锈钢 / 铝材质)、变径模块、盲堵模块、楔形压紧块及隔层板构成(图 1),通过模块化拼接与机械压紧实现密封,可抵御火焰、水浸、气体渗透及振动冲击。

(a)FSF 型穿舱框架 (b)可变径模块 (c)楔形压紧块

(二) 关键性能指标

(1)MCT 电缆密封模块所采用的材料是一种人造 EPDM 橡胶聚合物,它不含卤,这意味着燃烧时没有腐蚀性气体放出,特别适合保护配电间内的敏感电子设备;它还有极低的烟指数,不可燃,可抗爆炸、烟熏、温度变化、老化和辐射。

(2)安装 MCT 模块系统操作简单,并有在安装和使用中可反复打开,更换和加装电缆十分便利,闭合后仍能保持原有的密封性。

(3)适用于各类规格型号的电缆密封。其标准变径模块系列共有 15 种,使用可添加的叶片,每个模块可以适应五种不同直径的电缆,模块配有四片不同厚度的叶片,叶片厚度分别为0.5、1.0、1.5、2.0 毫米,因此只要安装时用测量尺正确测量电缆直径,选择正确的模块和叶片,便可对不同规格、不同直径的电缆进行有效密封。模块的锁紧结构使叶片和模块定位,避免了“伸缩”现象并且使安装更方便。

a)防火防爆:无卤 EPDM 材质,燃烧时无腐蚀性气体,烟密度等级(SDR)⩽10 ,耐火极限达 240min ;

b)环境适应性: -40% ~120% 温度范围内性能稳定,耐盐雾等级达 ISO9227 标准 9 级;

c)拆装性:模块可反复拆卸,电缆扩容时无需破坏结构,重新压紧后密封性能不变;

d)密封性:防水等级达 IP66,气体渗透量 ⩽0.1m3/(m2 ·h)(标准大气压下)。

四、 MCT 模块施工工艺与注意事项

(一)施工流程

(1)框架预处理:清洁框架内表面,均匀涂抹专用润滑脂(减少模块磨损),确认框架焊接位置与穿舱孔同心;

(2)模块选型与组装:根据电缆直径选择对应模块与叶片(间隙控制0-1mm ),叶片贴附模块后逐层排列,每排模块间插入隔层板固定;

(3)压紧密封:填充最后一排模块前加装 2 块隔层板,安装楔形压紧块,拧紧螺栓至露出 2-3 圈螺纹,确保模块压缩量达 15%~20% ;

(4)验收测试:施工后进行水压测试( 0.3MPa , 30min 无渗漏)与防火性能抽检。

(二) 核心注意事项(1)电缆需与框架保持垂直,避免模块受力不均;

(2)润滑脂需覆盖模块内外表面,防止安装时划伤密封面;

(3)模块累加高度需与框架高度匹配,确保整体密封厚度 ⩾ 舱壁厚度;

(4)盲堵模块用于未穿电缆孔洞,需单独压紧固定。

五、 应用效果验证

(一)经济效益

(二) 社会效益

(1)安全升级:封堵处防火等级提升至 A 级,有效阻止火焰与有毒气体蔓延,降低配电间火灾风险;

(2)效率提升:电缆扩容施工时间从原 48h 缩短至 8h,减少平台停产损失;(3)环保合规:无卤材料符合 IMO MARPOL 附则 VI 环保要求,避免胶泥老化产生的固废污染;

(4)推广价值:已应用于 5 座老旧平台延寿改造,实现 “改造一座、安全升级一座” 的目标。

六、结论

(1)MCT 模块式封堵技术解决了传统胶泥易老化、维护成本高的问题,其无卤材质、模块化结构与反复拆装特性,适配海上平台恶劣环境与动态运维需求;

(2)CB11N 平台应用表明,该技术年均节省维护成本 5.73 万元,使用寿命达 30 年,兼具经济效益与安全效益;

(3)建议在海上平台新建设计与老旧平台改造中推广应用,可结合舱壁防火等级定制框架与模块,进一步提升配电间本质安全水平。

参考文献:

[1] GB 50217-2018 电力工程电缆设计标准 [S]. 北京:中国计划出版社,2018.

[2] MCT Sealing Systems. Modular Cable Sealing Technical Manual[Z]. Norway σ:σ MCT Group,2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)