斜向钢柱与吊柱协同安装施工关键技术

杨登 吴达福 于金梁 杜士亮

上海宝冶集团有限公司 上海市宝山区 201900

1 工程概况

本工程为超高层办公写字楼,地上27 层,总建筑高度132 米,结构形式为框架—核心筒结构,其外围由 16 根钢管混凝土柱构成承重骨架,钢材强度等级为 Q390B;其塔楼东南角两个角部框架柱设计为斜柱(直径 1200mm, 壁厚 35mm),该斜柱由首层钢柱分叉延伸,施工至 8 层后转换为纵向钢柱,形成独特的空间受力转换节点;在 4-7 层斜柱覆盖区域内,配套设置钢柱下吊结构(直径700mm,壁厚 30mm):吊柱上端通过“倒 y 型”节点与斜向钢柱实现刚性连接(节点钢材等级为 Q460GJB,确保高强度传力),下端用于悬挂楼面钢梁;同时在 7 层楼层处设置水平环板,将吊柱与斜柱拉结加强,共同构成稳定的空间受力体系。此外,工程 4-8 层楼板采用钢筋桁架楼承板结构,9 层及以上楼板为现浇钢筋混凝土结构,形成“钢- 混”协同的楼板体系。

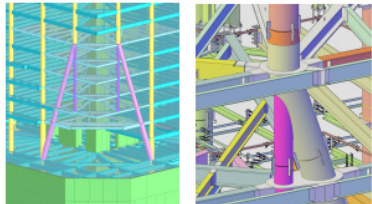

图1.1 斜向钢柱与吊柱结构三维模型图 图 1.2 倒 y 型节点图2 施工特点

2.1 空间定位难度大

斜钢柱与钢吊柱作为结构的核心受力构件,其安装精度直接决定结构的稳定性和安全性,斜向钢柱存在三维空间倾斜(X、Y 轴双向偏移 +Z 轴标高变化),吊柱不仅需与斜柱节点精准对接,还需同步匹配楼面钢梁的安装位置,定位偏差要求严格控制在 ±3mm以内,超常规钢构件安装精度。

2.2 荷载传递路线复杂

从荷载传递上分析,吊柱上部的纵向钢柱承担上部楼层全部荷载,并将荷载传递至斜向钢柱,处于受压工作状态;吊柱与 7 层纵向钢柱及 4-7 层挑板刚性连接,主要承受拉力作用;同时工程在 8层存在“斜柱 - 纵向柱”的受力体系转换,节点处构件连接关系复杂。安装过程中,若安装顺序错乱、施工方法不当或作业时机偏差,极易导致节点安装精度不足,破坏荷载传递路径,影响整体结构受力性能。

2.3 施工安全风险高

钢吊柱施工常用两种工艺:一是逆做法,优先完成主体结构框架施工,待主体稳定后再安装吊柱及相关构件,此工艺虽能降低主体施工干扰,但吊柱吊装难度大、高空作业风险高;二是正做法,通过设置临时支撑,使吊柱与主体结构同步施工,此工艺虽吊装便捷,但易因斜柱沉降导致吊柱意外受压变形。结合本项目吊柱上部纵向钢柱需传递上部荷载、9 层存在钢混结构转换的工况,最终确定采用“正装逆做”法,平衡施工效率与结构安全。

3 施工顺序

结合工程结构特点及现场施工条件,斜向钢柱与吊柱协同安装遵循“分层分段、先斜柱后吊柱、先支撑后连接”的原则,具体分为五个阶段有序推进:

3.1 施工准备阶段

进行 BIM 模型深化(建立斜柱、吊柱、节点及临时支撑的三维模型,模拟安装过程)、测量控制网布设(设置高精度控制点,采用全站仪建立三维坐标体系)、构件工厂预拼装(斜柱与吊柱节点在工厂预拼,确保节点贴合度 ⩾98% )。

3.2 斜柱安装阶段

按“从下至上、先竖向后水平”的施工顺序,先安装 4 层斜柱以及 5 层水平钢梁。吊装斜柱至设计位置→采用双夹板对斜柱底部进行临时固定→测量复核→吊装水平钢梁,与斜柱采用螺栓固定。

3.3 吊柱协同安装阶段

待斜柱临时固定且偏差复核合格后,设置临时支撑。吊装吊柱→调整吊柱垂直度→吊装吊柱与斜柱间水平钢梁→测量复核节点位置→节点连接固定。

3.4 斜柱与吊柱衔接阶段

“倒 y 型”节点作为斜柱与吊柱的核心连接构件,其贯口焊缝在工厂提前焊接拼装。吊装“倒 y 型”节点→调整节点定位→与下部斜柱、吊柱通过双夹板临时固定→测量复核→吊装 8 层水平钢梁→测量复核→ 8 层水平钢梁、“倒 y 型”节点与斜柱连接固定→ 8层钢筋桁架楼层板施工,混凝土浇筑。

3.5 受力体系转换阶段

为避免斜柱、吊柱沉降导致吊柱受压,“倒 y 型”节点与下部吊柱采用双夹板临时固定(保持可活动状态,暂不焊接);待 8 层混凝土强度达到设计值(结构约施工至13 层,斜柱沉降基本稳定)后,将“倒 y 型”节点与下部吊柱焊接连接,形成完整受力体系,实现“临时承重→永久受力”的转换。吊柱连接节点焊接→吊柱卸荷(三级卸荷,每次卸荷静置 24h 并监测变形)→临时支撑拆除→楼面混凝土浇筑(每层浇筑一次,间隔 3 天,浇筑过程中实时监测沉降变形)。

4 施工方法

4.1 精准测量定位方法

基于 BIM 模型与全站仪的协同定位技术,有效解决三维空间定位难题:

1)BIM 模型坐标提取:在 Tekla 模型中精确提取斜柱两端中心点、吊柱两端中心点及“倒 y 型”节点关键控制点三维坐标,导出坐标数据表并与设计图纸复核。

2)现场放样与复核:采用全站仪按“先控制点复核,再放样构件坐标”流程,先对现场控制点进行闭合测量(误差≤ 2mm),再依次放样斜柱及吊柱控制坐标,采用激光铅垂仪辅助验证 Z 轴标高,确保每个控制点偏差≤3mm。

3)动态跟踪测量:在斜柱顶部、中部及吊柱顶部设置 3 个监测点,安装过程中每 30min 测量 1 次,记录坐标变化,若偏差超2mm,立即通过临时支撑调节。

4.2 协同吊装施工

1)吊点与吊索设计

斜柱:根据受力计算,在柱顶侧 200mm 处对称设置 2 个主吊点(采用16mm 厚耳板焊接),柱底侧 200mm 处设置1 个辅助吊点(配10t 手拉葫芦),通过“2 主1 辅”吊点控制斜柱起吊姿态,避免倾斜偏移;吊索选用 Φ36mm 钢丝绳,主吊索与斜柱轴线夹角控制在45° -60°,确保受力均匀。

吊柱:在柱顶侧 200mm 处对称设置 2 个主吊点(采用 16mm 厚耳板焊接),起吊时保持吊柱垂直,避免与斜柱碰撞。

2)吊装机械选型与协同

根据现场场地及构件重量(斜柱单重约 11t、“倒 y 型” 节点单重约13t、吊柱单重约5t),选用1 台250t 汽车吊负责斜柱、“倒y 型”节点吊装,选用1 台STC350-16A 塔吊负责钢梁、吊柱吊装。斜柱吊装时,汽车吊主吊柱顶,手拉葫芦辅助控制柱底角度,将斜柱调至设计倾斜角度后,缓慢吊运至安装位置,塔吊配合吊装水平钢梁,实现“一机主吊、一机协同”的作业模式。

3)吊装过程控制

试吊:吊装前先进行试吊,检查吊具受力、吊柱平衡、临时支撑稳定性,确认无问题后再正式起吊。

缓慢就位:起吊过程中控制起吊速度 ⩽0.5m/min ,安排专人通过全站仪或激光投线仪实时监测构件位置;当构件接近连接节点时,通过缆风绳(一端拴系构件,一端固定在地面锚点)微调构件角度,确保连接孔精准对齐,避免强行穿栓导致构件变形。

临时固定:就位后,立即采用临时螺栓与上节钢柱固定,同时设置斜拉钢丝绳及水平钢梁拉结,防止移位失稳。

4.3 钢吊柱正装逆做施工技术

1)技术核心

钢吊柱正装逆做的核心逻辑是“先控变形,再建体系”:在结构施工初期,通过可活动的临时固定措施约束钢吊柱的位移,避免因斜柱沉降导致吊柱意外受压;待 8 层混凝土达到设计强度、斜柱沉降基本稳定后,再将吊柱与“倒 σV 型”节点永久焊接,完成“临时承重→永久受力”的体系转换,同步推进楼面附属结构施工,平衡施工进度与结构安全。

2)临时固定与上部结构施工

1. 安装钢吊柱下部构件,采用可活动双夹板与“倒 y 型”节点临时固定,约束吊柱径向位移;

2. 2. 按正装顺序施工继续 8 层以上结构。

3)体系转换准备

1. 检测8 层混凝土强度,确保达到设计值;

2. 监测斜柱沉降数据,确

4)永久连接与体系转换

1. 拆除钢吊柱临时固定夹板,对“倒 y 型”节点与钢吊柱进行满焊连接;

2. 焊接完成后,检查焊缝质量,确认钢吊柱与永久结构形成整体受力体系,完成“临时→永久”转换。

5)吊柱卸荷与临时支撑拆除

1. 采用“三级卸荷法”逐步释放钢吊柱的临时支撑荷载,第一级卸荷 30% ,第二级卸荷 50% ,第三级卸荷 20% ;

2. 每级卸荷后静置 24h,监测钢吊柱、斜柱的变形;

3. 确认变形稳定后,拆除所有临时支撑构件。

6)楼面混凝土浇筑

1. 按“从下至上,分层浇筑”原则浇筑楼面混凝土;

2. 相邻两层浇筑间隔 ⩾3 天,确保前一层混凝土具备一定强度);

3. 浇筑过程中实时监测钢吊柱、斜柱的沉降变形,发现异常立即停工调整。

4.4 节点焊接质量控制方法

斜柱与吊柱节点为全熔透焊缝(焊缝等级一级),焊接质量直接影响结构安全,通过“前控、中管、后检”三步法严格控制:

1)焊接前准备:一是坡口清理,采用角磨机去除节点坡口及两侧 100mm 范围内的铁锈、油污、氧化皮,露出金属光泽,避免杂质影响焊缝质量;二是预热处理,采用电加热片对坡口两侧 100mm 范围进行预热,预热温度控制在 120-150℃,通过测温仪实时监测温度分布,确保预热均匀;三是焊接材料选用,采用ER55-G 焊丝,焊丝进场前进行化学成分及力学性能抽检,确保质量合格。

2)焊接顺序与参数控制:采用“对称分层、先短后长”焊接顺序;焊接电流控制在 220-260A,电压 26-30V,焊接速度 120-150mm/min,每焊完 1 层,采用角向磨光机清理焊渣,再进行下一层焊接(共焊接 5 层,每层厚度 6-8mm)。焊接完成后立即进行后热消氢处理:采用电加热片将焊缝及两侧 100mm 范围加热至 250-300℃,保温 2-3h(保温时间根据板厚调整,板厚每增加 10mm,保温时间增加0.5h),随后采用岩棉覆盖缓慢冷却至室温(冷却速度≤50℃/h),减少氢在焊缝中的扩散,防止产生延迟裂纹。

3)焊后检测:焊接完成后,先进行外观检查(无裂纹、气孔、咬边等缺陷),再采用超声波探伤(UT)检测焊缝内部质量(探伤比例 100% ),确保一级焊缝合格率 100% 。

5 结语

本工程斜向钢柱与吊柱组合体系结构复杂,节点力径传递关系特殊,对施工技术提出极高要求。项目通过 BIM 深化设计与动态监测技术,实现了构件“毫米级”精准定位;采用“正装逆做”法,有效规避了吊柱受压变形风险,保障了体系转换安全;通过严格的焊接质量控制,确保节点传力可靠。相关技术与经验可为同类“斜柱 + 吊柱”组合体系工程提供借鉴,具有较高的推广应用价值。

参考文献

[1] 廖祖荣 . 高层建筑钢框架结构施工吊装与连接技术研究 [J].中国新技术新产品 ,2009(16):150.

[2] 杨正军 . 钢结构工程中临时支撑拆除验算 [J]. 钢结构,2012,27(4):35- 38.

[3]GB50661- 2011, 钢结构焊接规范 [S].

[4]GB50205- 2020, 钢结构工程施工质量验收标准 [S].

第一作者:杨登 1995 年03 月 男 湖北省黄冈市 汉族 大学本科项目技术负责人 土木工程方向

第二

作者简介: 吴达福(1996.10.22),男,江西省宜春市丰城市人,汉族,大学本科学历,上海宝冶集团有限公司,工程管理

第三

作者简介:杜士亮(1978.08—26),男,山东省 淄博市张店区人,汉族,大学本科学历,上海宝冶集团有限公司,工程管理方向。

第四

作者简介:于金梁(1987.05.07),男,山东省 济宁市鱼台县人,汉族,大学本科学历,上海宝冶酷狗音乐大楼项目,党员。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)