某核电厂应急柴油机润滑油温高跳闸分析

白文强 郝岩 梁耘

中广核核电运营有限公司 广东省深圳市 518120

0 设备简介

某核电厂应急柴油机为 VOLVO 牌 TAD734GE 型号,柴油机设计功率250kW,额定运行功率设定 200kW。该机型润滑系统主要由油底壳、润滑油泵、滑油冷却器,滑油滤清器,滑油主油道等组成。润滑油压力传感器布置在换热器及滑油过滤器后,润滑油温度传感器布置在油底壳底部;其中润滑油的热源通过循环冷却水系统经润滑油冷却器进行换热;冷却水温度控制通过温控阀进行调节,冷却水流经途径分为小循环回路与大循环回路,大循环回路通过风扇冷却器对冷却水进行冷却。

1 问题描述

某核电厂应急柴油机执行满功率试验,柴油机带载至满负荷 200kw,运行 30min 后出现润滑油温高报警停机,停机时显示润滑油温度为120℃ ;现场使用温枪对油底壳温度进行测量,确认为真实油温高跳闸。

2 原因分析

根据柴油机润滑油回路与冷却水回路工作原理,通过柴油机满功率油温水温参数对比分析结果,对润滑油回路主要部件、冷却水回路主要部件进行检查、确定油温高的根本原因。

2.1 油温水温参数分析

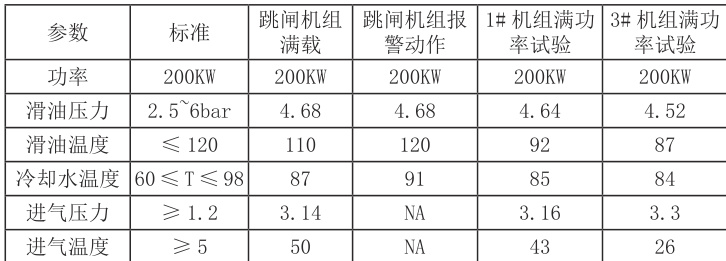

汇总跳闸机组满功率试验参数及历史其他机组试验参数见表 1,由数据对比可看出,跳闸机组油温高出正常机组约 30% ,存在异常偏高情况,跳闸机组冷却水温度与正常机组温度基本一致,偏高约 6% ,冷却水温度偏高分析为油温较高换热导致。

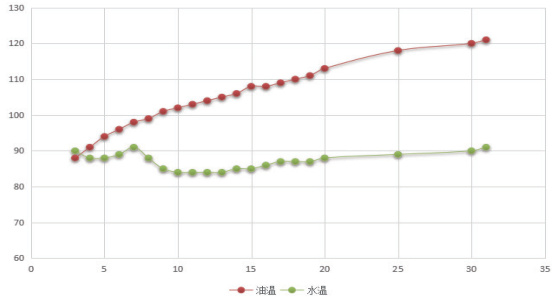

跳闸机组参数连续收集汇总曲线如下图 1,跳闸机组满功率运行期间油温逐渐上升,未与水温下降进行跟随,可进一步证明冷却水温度走势正常,润滑油温度走式异常,故障部件初步锁定在润滑油系统,同时对冷却水系统主要部件进行包络性检查。

表1 柴油机试验参数对比表

图1 首次满功率试验油水温度曲线

2.2 润滑油回路检查

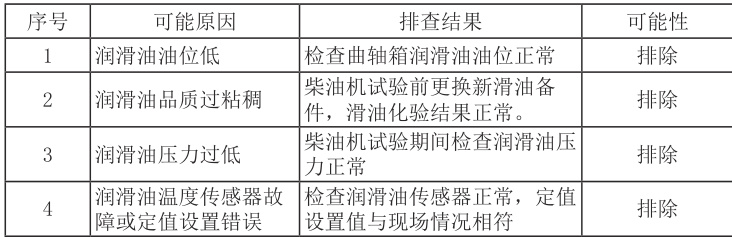

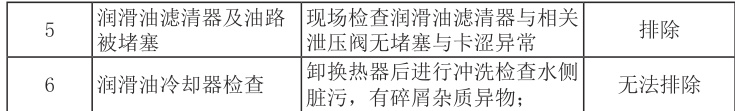

对润滑油系统可能影响温度高的情况进行逐一排查,检查情况如下表

2。

表2 润滑油系统排查表

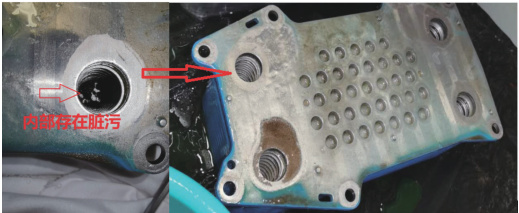

润滑油回路排查主要发现润滑油冷却器脏污异常,拆卸冷却器后检查油侧内部干净无异物,使用润滑油进行冲洗,未见异常,检查水侧进出口,发现内部存在脏污,详见图 2,使用冷却水进行冲洗,内部存在黑色颗粒状杂质。

该冷却器结构为钎焊板式,无法进行分解检查,无定期检修工作,板片间流道空间狭小,分析冷却水中存在的杂质在板片间流道内沉积,导致冷却器换热效率下降。

图2 冷却器水侧内部存在脏污

2.3 冷却水回路检查

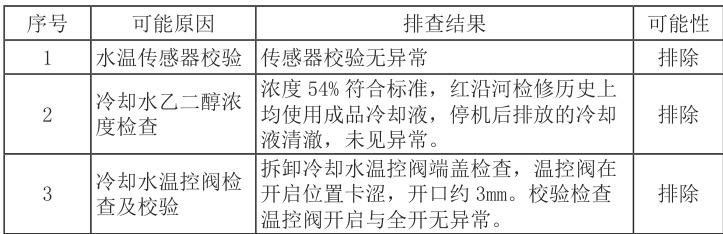

对冷却水系统可能影响温度高的情况进行逐一排查,检查情况如下表

3。

表3 冷却水系统排查表

冷却水回路排查主要发现温控阀卡涩异常,温控阀卡开约 3mm 未回座,根据冷却水循环原理分析,机组的不同状态会导致两种结果,一是机组在低热量状态(机组功率低 / 环境温度低)时,过多的冷却水通过卡涩位置流向风冷器,走冷却系统大循环,系统水温将偏低;二是机组在高热量状态(机组功率高 / 环境温度高)时,温控阀卡住,将导致被冷却流量不足,系统冷却水温度高;如温控阀在卡涩位置以上可以正常动作,系统会保持正常状态;与历史数据及其他机组满功率数据相比,冷却水系统参数正常稳定,可排除因温控阀卡涩导致的润滑油温度高异常。

通过以上参数分析、润滑油回路部件全面检查、冷却水回路主要部件检查,确定导致润滑油温度偏高的原因是换热器水侧内部脏污,导致换热器效率降低;检查发现的冷却水温控阀卡涩异常,不是导致本次润滑油温度偏高的原因,后续通过优化温控阀安装方式来解决。

3 处理措施

更换新润滑油冷却器备件,重新执行满功率试验,检查试验期间油温、水温参数趋势良好,对比故障跳机的油温、水温曲线,最高油温下降约22% ,且油温和水温跟随性良好,表面新润滑油冷却器备件换热效率良好。

4 结论

本文所处理的柴油机润滑油温度高故障,是润滑油换热器的一种故障模式,换热器冷却效率降低是个缓慢的过程,通过对比不同时期机组润滑油与冷却水温度趋势可以提前判断换热器状态;并通过设定润滑油预警值或定期检查换热器状态,可有效保证换热器运行的安全稳定。

参考文献:

[1] 程宝华.板式换热器及换热装置技术应用手册 [M].1 版.北京:中国建筑工业出版社,出版年:2005

[2] 母忠林.柴油机故障快速诊断与维修要点 [M].1 版 1 次.北京:化学工业出版社,出版年:2016

[3] 黄政.柴油机故障诊断与排除 [M].1 版.哈尔滨:哈尔滨工程大学出版社,出版年:2013

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)