高速动车组电气连接器电缆屏蔽处理工艺探究

燕家旭 王航海

中车青岛四方机车车辆股份有限公司 山东青岛 266111

高速动车组运行时,电气连接器电缆是传输信号和电能的关键部件,它的屏蔽性能与动车组电磁兼容性以及运行安全性息息相关。对电缆实施有效屏蔽处理,既能减少电磁干扰以保障信号传输准确性和稳定性,又能降低电气故障发生概率,提高动车组运行可靠性和安全性。良好的屏蔽处理工艺还可满足相关标准规范要求,提升高速动车组在市场上的竞争力,因此深入探究高速动车组电气连接器电缆屏蔽处理工艺,能保证高速动车组的安全运行。

1 屏蔽电缆单、双端接地的基本原理

1.1 屏蔽电缆单端接地的基本原理

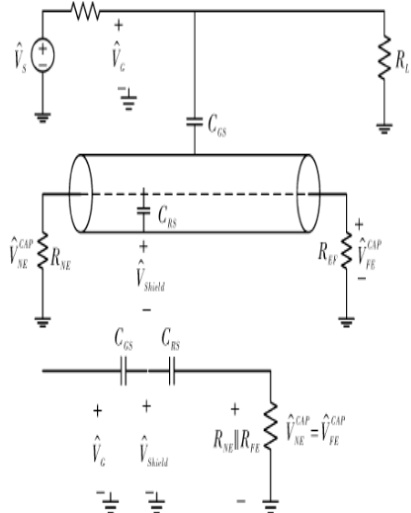

如图 1 所示,当屏蔽电缆仅一端接地时,屏蔽层与大地间的电容耦合路径便受限制,此时电位主要取决于接地端电位,另一端呈悬浮状态。该接地方式不仅可减少外部电磁干扰经屏蔽层与大地间的电容耦合对信号传输路径的影响,还能避免屏蔽层存在电流引发的电位差而干扰信号传输,同时更能防止因大地电流导致屏蔽层电位波动,以此保证信号传输稳定性,在实践应用时需要依照具体电磁环境和信号特性来挑选合适的接地位置。

图1 屏蔽接收导体容性耦合的集总参数等效电路

1.2 屏蔽电缆双端接地基本原理

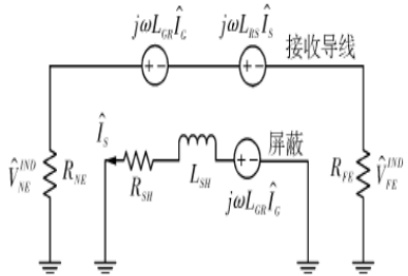

如图 2 所示,屏蔽电缆双端接地时可形成低阻抗回路,屏蔽层中电流能于两端间流动,超导体不仅能有效引导电流并实现分配,增强自身对磁场的屏蔽效果,产生反向磁场用以抵消外部干扰磁场,还会减少屏蔽层与周边环境的电位差而降低静电感应影响。在此过程中,也可能让地电流在屏蔽层流动引出电位差和干扰,因此设计中需要综合考虑屏蔽层电感、电阻及接地阻抗等因素来优化屏蔽并避免潜在干扰问题。

图2 屏蔽接收导体感性耦合的集总参数等效电路 组电气连接器电缆屏蔽处理工艺

2.1 将屏蔽层放置在屏蔽桥上

在高速动车组电气连接器电缆屏蔽处理时,对屏蔽层与屏蔽桥的结合,精准控制结合方式是重点。在处理空调机组、PIS 柜等不同类型的连接器时,应依据它们各自的电气规格以及空间布局来剥去相应长度的电缆绝缘皮,此操作要确保屏蔽层完整外露,内部导体不受损伤,以 PIS 柜内连接器为例,剥线长度需要精准控制在( 26±0.5 ) mm ,接着把屏蔽层全部外翻至绝缘层表面,并运用热缩管套在屏蔽桥与电缆结合处,要让屏蔽层两端各外露约 1mm ,以此保障电磁屏蔽的连续性。而热缩管的收缩温度要控制在( 120~140 )℃,收缩后直径应为原直径的 70%~80% ,实现热缩管与屏蔽桥的紧密贴合。同时在绝缘层与屏蔽层的过渡区域,需要预留约 2mm 的缓冲空间,此目的在于防止热缩过程中因材料变形而出现屏蔽层位移。

2.2 利用套筒固定屏蔽层,加装金属适配器与接地电缆

在动车组 QUINTAX 插头等关键连接部位,屏蔽层的固定需要综合考虑机械稳定性与电磁兼容性。在操作时,首先要运用专用剥线工具剥去约 30mm 的电缆绝缘皮且确保屏蔽层不被拉扯变形,然后将屏蔽层外翻至绝缘层表面并贴合,再用热缩管与屏蔽层缠绕接触,缠绕密度应达到每厘米不少于 5 圈,以保证电气连接的可靠性。在套筒与屏蔽层的连接上采用 QUINTAX 技术,需要凭借螺栓施加( 4.5~5.5 ) N⋅m 的扭紧力矩进行加固确保机械强度。金属适配器要选用导电率 gtrsim58%IACS 的铜合金材质,表面镀镍厚度要不小于 5μm ,以此提升抗腐蚀性能。适配器与套筒的连接运用卡扣式结构,且卡扣弹性变形量要控制在( 0.8~1.2)mm ,保证重复插拔后的接触稳定性。

2.3 电缆与屏蔽层的融合工艺

动车组车下传感器及车辆控制面板连接器制作中,制作人员需要兼顾电气性能和机械强度来实现屏蔽层与电缆的融合。先剥去电缆约 23mm 的绝缘外皮,而后用专用分线工具,将屏蔽层均匀分散成两部分,需要控制每部分线径偏差在 0.1mm 内,以此保证后续连接均匀性。接下来利用屏蔽剪刀编织连接线,编织密度应达 85% 以上,确保电气连接可靠,将底座和屏蔽环置于底座位置再放入分好的屏蔽线,注意让屏蔽环与底座形成过盈配合,过盈量控制在( 0.3~0.5 ) mm 以防松动。制作前需要先将连接器热缩管、密封圈以及屏蔽环固定到电缆上,再剥去约 50mm 的绝缘外皮,接着挑开屏蔽层并外翻至绝缘外皮上,外翻角度应控制在 30∘ ~ 45°以保证与屏蔽环充分接触,最后用( 250~300 )℃对热缩管进行热缩处理,让屏蔽层与电缆形成一体化结构,并用密封圈固定在屏蔽环上拧紧管接头,将密封圈压缩量控制在原厚度的30%~40% 实现IP65 防护等级。

2.4 屏蔽层的压接工艺

在动车组车下过分相连接器和客室扬声器连接器制作中,作业人员需要对屏蔽层的压接工艺参数进行精确控制。先剥去电缆约 60mm 的绝缘皮,用专用剥线工具以防屏蔽层被拉扯变形,同时控制线芯与屏蔽层的分离角度在 15∘ 以内,接着将屏蔽层揉搓成直径不小于原线径 1.2 倍的粗线芯增强机械强度。按照剥去的屏蔽层长度选热缩管,热缩管要比屏蔽层长( (5~8)mm 并紧靠粗线芯底部,随后用( 250~300 )℃的热风枪进行热缩处理,使热缩管与屏蔽层形成过盈配合,且过盈量控制在( 0.2~0.4 ) mm 。最后运用压接钳将屏蔽线芯与粗线芯压接,压接模具要选符合 UL 标准的 6 号模具,保证压接压力控制在( 2500~3000 )N 范围内,以保证压接后线芯电阻增加值不超原值的 5% ,确保屏蔽层与接地点有效连接,保障信号传输稳定可靠。

2.5 通过利用屏蔽压线框进行连接

电缆处剥去外层绝缘皮使屏蔽层露出,长度需控制在 ( 25±1 )mm,同时将屏蔽层外翻与电缆贴合,且外翻角度要控制在 45∘ °左右,以确保能与屏蔽压线框充分接触,随后经热缩管予以固定,热缩管收缩后的直径应为原直径的(70~ 80) % ,收缩温度需控制在( 120~140 ) C 。利用屏蔽压线框把屏蔽层卡在屏蔽支架上,此压线框的卡紧力应在( 15~20 )N 范围内,以保证屏蔽层和支架紧密贴合。屏蔽支架需选用导电率 ⩾55% IACS 的铜合金材质,其表面镀锡厚度不小于 3μm ,可提高抗腐蚀性能,最终实现屏蔽层与柜体等电位连接,接地电阻应小于 0.05Ω ,有效降低电磁干扰,提升系统稳定性和安全性。

3 结语

高速动车组电气连接器电缆屏蔽处理工艺包含剥线、外翻、热缩管包裹等前期流程,还涉及固定套筒、适配器、分散编织以及参数把控等重要环节,操作流程虽复杂,但有助于增强动车组的电磁兼容性,可有效防范信号遭受干扰以及避免电气故障的发生,而且有助于动车组达成行业标准,从而提升其在市场中的竞争力。

参考文献:

[1] 宫象亮 . 高速动车组电气连接器缩针故障分析及改进措施 [J]. 轨道交通装备与技术 , 2023(6).

[2] 王景兵 , 张晓晓 , 孔若冰 , 等 . 动车组高压电连接器结构强度分析及验证( 上 )[J]. 铁道技术监督 , 2023, 51(2):.

[3] 冯伯欣 , 王亮 . 城轨快线电动车组车顶高压电气装置配置的研究 [J]. 铁道车辆 , 2024, 62(6).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)