超跨音速涡轮非定常流动的数值模拟及其对铜箔生产相关流场优化的讨论

田俍媛

西安航天新能源装备科技有限公司 陕西省 西安市 710038

工业设备内部的流动状态直接影响其运行效率与产品质量,其中非定常流动因具有周期性、随机性等特征,成为制约设备性能提升的关键因素。在能源动力领域,超跨音速涡轮的非定常流动涉及尾迹干涉、激波振荡等复杂现象,对涡轮效率和叶片寿命影响显著[1-4] ;而在电子材料制造领域,铜箔生产设备中的电解液流动、干燥过程气流运动等同样存在非定常特性,其流场均匀性直接决定铜箔的厚度精度与表面质量。

本文以TTM 超/ 跨音涡轮为研究载体,详细阐述非定常流动数值模拟的技术框架,包括计算模型构建、数值方法选择及结果分析逻辑,并进一步探讨该方法在铜箔生产设备流场优化中的迁移应用,为跨领域流场问题的解决提供思路。

1. 计算对象及数值方法

1.1 计算对象

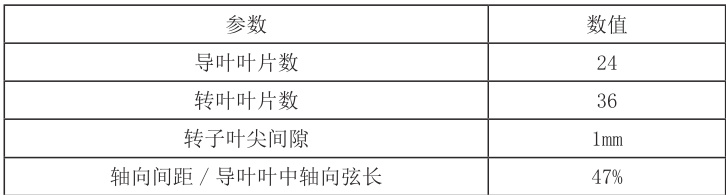

本文以 TTM 超 / 跨音涡轮作为研究对象,静叶叶片数是 24,动叶叶片数是 36。其中涡轮级出口的时均周向速度作为特征速度,涡轮级平均半径处的轴向弦长作为特征长度。该涡轮级的基本几何参数表1 所示。

表 1 TTM 级几何数据

1.2 数值方法

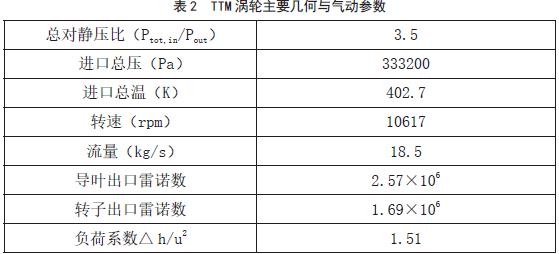

采用 NUMECA 的 Fine/Turbo 模块求解三维非定常雷平均 N-S 方程。湍流模型选用 S-A模型,空间离散采用 Jameson 有限体积中心差分格式,时间采用显式四阶 Rune-Kutta 法。计算时利用多重网格技术加速收敛。使用滑移网格方法来传递动叶与静叶之间交界面处的信息。非定常计算采用区域缩放法(domain scafing),在每个计算周期内设定120 个物理时间步,虚拟时间步设置为 20 步,一共计算 8 个周期。按照表 2 给定边界条件:在计算域入口边界给定总压,总温和进口气流角,在出口边界给定静压,机匣设定为绝热,固壁无滑移边界。叶片表面及轮毂设为转动边界,机匣设为静止边界。

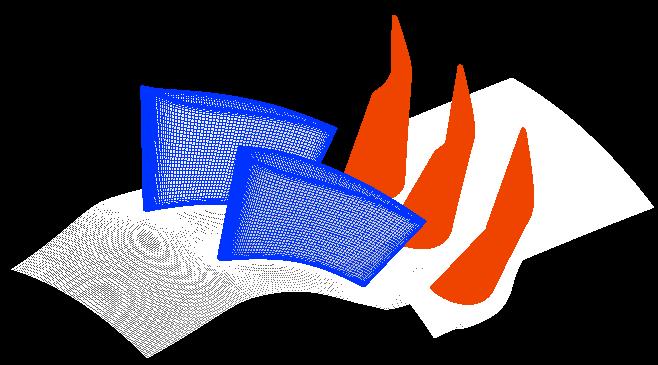

计算网格为多重网格,网格层数为三层,其中动叶叶尖间隙展向网格数为 17,计算的总网格数为8564837。壁面 Y+ 最大值小于1,满足所选湍流模型要求。网格如图 1 所示。

2. 计算结果及分析

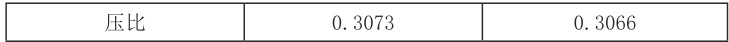

2.1 定常/ 非定常性能参数结果对比

表 3 是涡轮性能的定常与非定常时均结果的对比,两者的计算结果略有差异,非定常的流通能力和级效率较高,但是压比略低于定常结果。

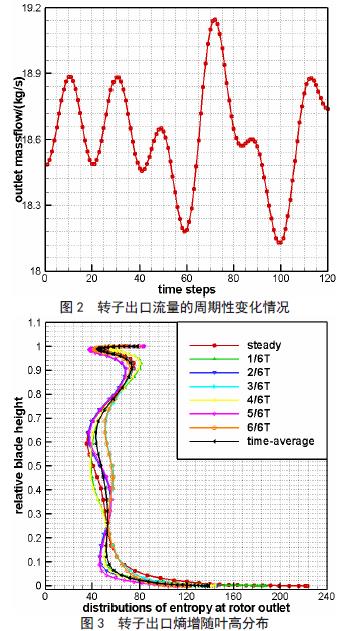

图 2 显示了涡轮转子出口流量在一个周期内随时间变化的波动曲线,横坐标是物理时间步,纵坐标是出口流量,可以发现出口流量随时间的变化非常明显。这表明,虽然在时均性能参数方面,非定常计算获得的结果与定常计算得到的结果差异不大,但是实际上,涡轮流场内部随时间的周期性变化是显而易见的,说明定常计算获得的流场结果是具有局限性的,并不能代表涡轮内部的真实流动。图 3 显示了涡轮转子出口处定常以及非定常六个时刻和时间平均获得的周向平均熵增随叶高分布的情况,从图 3 中也可以看出定常模拟得到的涡轮流场和非定常模拟结果存在显著差别。

图 3 中可以观察到,在 80% 转子叶高以上,通过定常计算获得的平均熵增分布曲线和非定常结果基本相似,而在 80% 转子叶高以下,二者差别明显。同时,对比 6 个时刻下的熵增沿叶高的分布规律,发现在转子通道近机匣区域,不同时刻下的熵增曲线分布较为一致,其周期性变化程度较小,并与定常和非定常时均的计算结果都很接近。但是在转子通道近轮毂区域,6 个时刻下的熵增变沿叶高的分布表现出显著差异,且明显不同于定常和非定常时均的计算结果。这些现象说明,在涡轮转子近机匣区域,流动较为稳定,非定常性较弱。而在转子通道近轮毂区域,流动表现出较强的非定常性。

2.2 静子尾迹与转子的相互作用

非定常尾迹是超 / 跨音速涡轮的一个重要影响因素,它决定了 60% 的非定常轴向力和40% 的切向力。图 4 是一个周期内不同时刻的 10% 叶高截面上的熵增分布云图。从图 4 中可以看出在通道近下端壁区域静子尾迹与转子相互作用干涉的过程。熵云图中的条状高熵区域代表静叶尾迹。在 1/6T 时,静子尾迹完全被前一旋转叶片切割,尾迹延伸到转子压力面的 5% 弦长左右,但对转子壁面边界层的干扰不明显,而下一个转子叶片将与尾流相互作用。在 2/6T 时刻,静子尾迹开始与转子相互作用。受到转子叶片的推动,尾迹开始发生变形扭曲,沿着转子吸力面侧移动到通道中。与此同时,尾迹末端继续沿着通道向下游发展。另外,由于上一转子叶片压力面的粘性效应,压力面附近的尾迹移动缓慢,而通道中部的尾迹移动得更快,尾迹的末端略微弯曲。在 3/6T 时刻,当转子旋转时,转子继续切割尾迹,尾迹直作用到转子的通道内部。在 4/6T 时刻,通道内的尾迹继续向下游发展。在最后两个时刻,尾迹在向下游运动发展的过程中,受到壁面粘滞效应作用,被迫发生拉长变形。

在通道的底部,叶片切割尾迹之后,尾迹沿叶片的吸力面向下游发展,分裂,最后流出叶栅通道。从熵云图可以看出,静子的尾迹穿越过下游转子的前缘位置,并一直与转子通道内部相互作用。当转子相对于静子的周向位置发生变化时,下游转子通道内的熵分布也会发生改变。静子尾迹的变化发展趋势可以从图中看出,它主要作用于转子前缘部分,并且在进入到转子通道前,就呈现出扩散的趋势。之后,尾迹的分布区域延伸到转子的出口处。

图4 转子10% 叶高截面上熵分布云图

2.3 静子尾缘激波与转子的相互作用

跨声速涡轮的静叶出口马赫数大于 1,并且会在静子尾缘处会产生明显的激波。而静子的尾缘激波作用在转子叶片上,会使得涡轮流场内部出现强烈的非定常效应。

图6 转子50% 叶高处叶片表面静压分布

图 6 显示了转子叶片表面在 50% 叶高处的几个不同时刻的静压分布图,从中可以看出转子叶片的表面载荷变化。随着静子的尾迹在下游转子中的传输以及静子尾缘激波对转子的影响,转子叶片表面静压将会发生波动。通过图 6 可以看出,转子叶表静压分布变化很大,在吸力面的前缘处压力变化尤其显著。转子前缘附近的压力脉动,主要由尾迹和静子尾缘激波导致,在转子压力面后部,静压脉动主要是由尾迹的输运导致。

图7 静子叶片表面静温分布图 图8 转子叶片表面静温分布图

从上面的讨论可以看出,静子尾缘激波作用到转子叶片的过程非常复杂,并且相互干涉后会形成一个复杂的激波系。其中,叶片温度和叶片载荷会受到激波 / 附面层干扰,激波 /激波干扰的严重影响。图7 和图8 分别显示了静子和转子叶片表面静温分布。从图7 可以看出,静子叶片表面的静温变化与静子尾缘的激波密切相关,尾缘的激波作用在吸力面上导致其表面某些区域温度降低,出现两个明显的低温区。从图 8 中可以发现,静子外尾波和转子叶片表面附面层之间的干涉导致在激波后产生明显的分离,反过来又影响转子通道中的流动。

3. 在铜箔生产设备复杂流场分析中的应用展

3.1 铜箔生产设备中的复杂流场场景

铜箔生产设备的核心工艺环节(电解沉积、热风干燥、冷却循环)均涉及复杂流场,其非定常特性对产品质量影响显著:

(1)电解沉积环节:电解槽内电解液在极板间的流动均匀性决定铜离子沉积速率,非定常特性源于循环泵的流量脉动、极板边缘的涡旋脱落,可能导致铜箔厚度偏差(尤其高精密电子铜箔要求厚度公差 ⩽±3% );

(2)热风干燥环节:热风喷嘴喷出的高速气流在铜箔表面形成周期性冲击,气流扰动可能引发铜箔褶皱或水分蒸发不均,影响表面平整度(铜箔表面粗糙度要求Ra ⩽0.1μm );

(3)冷却介质循环:冷却辊与铜箔接触区域的冷却介质(如水或油)流动存在湍流脉动,可能导致铜箔温度分布不均,引发热应力变形。

这些场景中的流场虽介质(液体、气体)与速度(低速)不同于涡轮,但“非定常性”“复杂边界作用”“流场 - 产品质量关联”等核心特征具有共性,为非定常数值模拟方法的迁移应用提供了基础。

3.2 非定常流动数值模拟方法的迁移可行性(1)数值模拟技术的通用性

超跨音速涡轮的非定常流动数值模拟方法可直接迁移至铜箔设备流场分析,核心在于方法论的通用性:

控制方程与求解策略:铜箔设备中的电解液、气流等介质流动均遵循 N-S 方程,可采用雷诺平均方法(RANS)结合 S-A 湍流模型求解;对于高雷诺数场景(如干燥气流,雷诺数可达 105-106 ),可借鉴涡轮模拟中的多重网格技术加速收敛,兼顾计算效率与精度。

网格处理经验:针对铜箔设备中的关键区域(如电解极板边缘、干燥喷嘴出口),可参考涡轮叶尖间隙的网格加密思路,通过局部网格细化(如展向网格加密)确保壁面 Y+<1 ,提升边界层模拟精度——精准的网格设置是捕捉非定常流场细节的前提。

非定常计算设置:对于周期性流动场景(如旋转式干燥辊与气流的相对运动),可采用滑移网格技术处理动 - 静交界面,通过区域缩放法设置时间步长(如每个周期 120 个物理时间步),捕捉流场的周期性演化规律—这一技术路线已在涡轮模拟中验证其有效性,可直接应用于铜箔设备。

(2)流场分析逻辑的参考价值

涡轮非定常流场的分析逻辑可为铜箔设备流场研究提供参考:

瞬态流场演化规律:借鉴涡轮尾迹周期性分析方法,可通过非定常模拟捕捉电解槽内电解液在极板边缘的涡旋生成 - 发展 - 消散过程,识别导致铜离子浓度波动的关键区域(如回流区、分离区),指导导流结构设计(如加装扰流板或调整极板倾角)。

流场- 性能关联机制:参考“激波- 叶片负荷”的耦合分析思路,可建立干燥气流扰动与铜箔褶皱的量化关系(如通过模拟获取铜箔表面压力脉动幅值与褶皱程度的关联曲线),优化喷嘴布置间距与喷射角度(如采用交错布置降低气流干涉)。

定常与非定常结果的互补性:结合涡轮定常 / 非定常结果对比经验,铜箔设备流场分析可采用“定常模拟初步优化 + 非定常模拟精细调参”的思路—定常模拟快速筛选设备结构参数(如极板间距、喷嘴数量),非定常模拟聚焦流场瞬态特性(如脉动频率、振幅),提升优化效率。

(3)潜在应用价值示例

以电解槽流场优化为例,基于涡轮“尾迹干涉导致损耗波动”的认知,可通过非定常数值模拟识别电解液在极板间隙的周期性回流区域:若模拟发现某型号电解槽在极板间距10mm 时,近槽壁区域存在周期 0.2s 的回流涡(与涡轮尾迹周期特性类似),导致局部铜离子浓度偏差达 8% ,可参考涡轮中“通过结构优化削弱尾迹影响”的思路,设计针对性导流板(如在回流区设置三角形导流结构)。这一优化逻辑直接借鉴了涡轮非定常流场的分析结论,体现了跨领域方法迁移的价值。

4. 结论

本文以 TTM 超跨音速涡轮为研究对象,通过非定常流动数值模拟,揭示了涡轮内部静子尾迹与转子的周期性干涉、尾缘激波与转子的动态耦合等复杂流场特征,验证了滑移网格、S-A 湍流模型等技术在解析非定常流场中的有效性。研究表明,定常模拟无法反映流场的真实瞬态特性,非定常数值模拟是解析复杂流场的必要手段。

该数值模拟方法在铜箔生产设备流场分析中具有显著应用潜力:其控制方程求解、网格处理及非定常流场分析思路可直接迁移至电解、干燥等环节,为识别流场非定常特性、优化设备结构与工艺参数提供量化依据。未来可结合铜箔生产的多相流(如电解 - 气泡混合流)特点,进一步完善数值模型,提升方法的工程实用性。

参考文献:

[1] 董素艳 , 刘松龄 , 朱慧人 . 二维涡轮级的定常 / 非定常数值模拟 [J]. 推进技术 ,2001,22(5):387-391.

[2] 綦蕾. 涡轮端区非定常相互作用机理及流动控制技术探讨 [D]. 北京:北京航空航天大学,2010.

[3] 杨兵. 涡轮内部非定常特性研究 , [ 硕士学位论文]. 南京: 南京航空航天大学 , 2015.

[4] 屈骁,张燕峰,卢新根,等 . 上游尾迹对高负荷低压涡轮非定常气动性能的影响 [J].工程热物理学报,2019,40(9):2004-2010.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)