气盾坝结构预埋件施工精度控制工艺研究

张冰

中国水利水电第五工程局有限公司 成都 610066

1 背景简介

气盾坝,全称气动盾形闸坝,由美国 OBERMEYER HYDRO 公司研制,是以橡胶气囊做动力支撑挡水面板的一种挡水结构物。其主体是由盾板、橡胶气囊、底部钢筋混凝土基础平台及电气管路集控系统构成。我国气盾坝整体应用推广较晚,2008 年水利部将气盾坝列入国家推广计划。2012 年北京房山区拒马河河道水毁修复中,首次引用气盾坝更替原有橡胶坝,成为国内首例自主制造安装的气盾坝[1]。气盾坝身兼建设安装周期短、防洪渡汛能力突出、安全可靠性高、清污排淤能力强、运行管理简单、使用寿命超长、景观效果佳等优势,能够完美符合城区河道对于常水位调控及人文景观规划需求,具有良好的推广应用价值[2]。

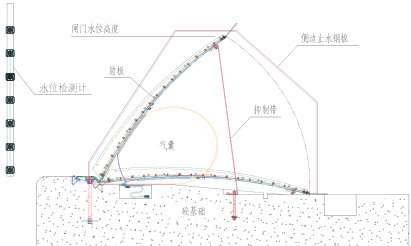

图1 临安苕溪气动盾形闸坝断面结构示意图

苕溪,浙江八大水系之一,其主要支流中苕溪横穿杭州市临安城区。在临安区苕溪北街综合改造工程建设过程中,通过规划设计五座气盾坝,使整个河道流水形成五级雍水台阶,辅以沿岸景观及坝后灯光秀等手段,在满足调控河道常水位功能需求的同时,打造临安城区最美风景线,提升居民生活环境水平。而这五座堰坝亦成为浙江省第一至五座以气盾坝作为挡水结构物的水利建筑,填补了浙江省气盾坝工程行业空白。

2 工艺研究

2.1 前期调研

在施工前期,通过对国内类似工程进行实地调研,并前往气盾坝厂家咨询了解,气盾坝整体质量主要取决于两个方面,一是气盾坝气囊、盾板两大主体结构质量情况,二是现场施工拼装精度控制质量情况。建设过程中,其气囊、盾板等主体结构均为厂家预制,对于施工方而言,现场施工安装环节的精度控制水平凸显的尤为关键。

气盾坝拼装基础平台为钢筋混凝土结构,其在承压、抗冲刷功能之外,通过特定体型设计,亦在整个气盾坝安装过程中起到榫卯功能 [3]。位于钢筋混凝土结构内部的预埋件系统,作为整个现场施工安装的基础环节,直接决定了其后续安装流程的精度水平,综上,预埋件系统施工精度过程管控成为了事关整个工程质量水平的关键点 [4-5]。

2.2 气盾坝预埋件系统

气盾坝预埋件系统由根部埋件、楔部埋件、主锚栓、检修锚栓、抑制带锚栓五个部件组成。其中,根部埋件、楔部埋件、主锚栓三者均位于盾板气囊安装根部区域,具有榫卯要求的混凝土特定体型设计亦全部集中于该根部区域,是故,该区域施工精度控制是整个预埋件系统的重中之重。

本工程中,气盾坝根部埋件、楔部埋件是由 6mm 定型钢板、加固肋板及均布的M12×150 锚钉组成。主锚栓为长度 1m 的 M42 螺栓,按 200mm 轴线间距布设,其下部由两个紧固螺帽固定于定位钢板的定位孔上。三者相对位置施工误差要求为 ±4mm⨀ 。

2.3 预制模板

根据气盾坝施工主要工艺流程,预埋件系统安装完成后,周边需用混凝土浇筑填充密实,因此,预埋件最终精度控制受预埋件自身安装精度和周边混凝土浇筑扰动两方面的影响。其中,混凝土浇筑过程扰动因其方向、力量具有极大的随机性,其对于预埋件系统、特别是主锚栓的影响是难以确定的。

本工程施工过程中,自行设计一种特制钢模板,从外表面对根部埋件、楔部埋件与主锚栓相对位置进行固定,通过该模板,将原本主锚栓仅依靠底部定位板单点定位变成了“模板 + 定位板”双点定位,固化后续安装点,大幅消除混凝土浇筑扰动的不利影响。

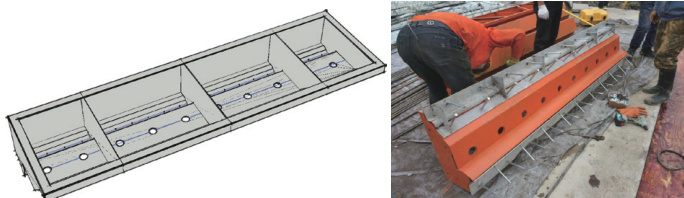

预制模板采用 2mm 厚钢板加工而成,内侧设三道加肋板和钢支撑进行形体加固,结构底面完全按照设计混凝土浇筑体型弯制,在对应根部埋件、楔部埋件外表面凸起螺杆、开孔位置设计预留孔及凸起短螺杆以起到临时固定作用,底板对应主锚栓位置按照主锚栓安装间距( 200mm )开孔,孔径 44mm ,在厂家规定偏差范围之内,且略大于主锚栓以便于主锚栓穿过。

加工成型模板最大宽度 569mm ,最大高度 216mm ,为方便人工操作进行安装调整,单块预制模板设计长度为 1.99m ,单块重量为 42kg ,安装时,模板之间采用螺栓连接,塑料泡沫板填缝。

图2 预制模板外型示意及实物图

2.4 施工工艺

围绕该模板进行施工工艺流程方案设计,并经五座堰坝实际应用优化,形成一套较为成熟的施工工艺。该工艺可有效提高预埋件相对位置精度,通过对每个主锚栓形成两点固定的方式极大的降低混凝土浇筑过程扰动对主锚栓产生的形变、位移影响。

2.5 工艺操作要点

(1)初次测量定位

在仓位清理验收通过后,即可开始依照图纸展开本仓基础预埋件系统的初次测量定位工作。初次测量定位主要需完成以下两个测量项目: ① 确定主锚栓投影轴线位置,并根据主锚栓投影轴线位置及主锚栓间距,确定轴线上下游侧架立型钢底部锚固点位置;② 确定主锚栓底高程及主锚栓底部定位板高程,并根据测量结果进行放线。

(2)架立型钢及主锚栓定位板焊接

根据初次测量定位对于架立型钢底部锚固点及主锚栓底部定位板高程位置的测量控制放线,进行架立型钢、主锚栓定位板焊接。该工序应与所处混凝土仓位整体钢筋焊接同步进行,在进行架立型钢焊接时,如测控位置与钢筋有所交叠,应优先保证架立型钢占位。焊接时应注意,在进行主锚栓定位板焊接时,应先点焊于架立型钢上,经测量复核,三轴向控制偏差均位于 ±2mm 范围内方可进行封闭焊接。

(3)主锚栓安装

在完成主锚栓定位板焊接安装后,将主锚栓穿入定位板定位孔,并安装位于定位板上下两测的固定螺母,应注意,安装后确保主锚栓不上下滑动即可,无须紧固处理。

(4)预制模板安装

根部埋件、楔部埋件上表面每隔 400mm 分别设有连接螺栓和定位开孔,该连接螺栓主要用于固定后期安装的夹铸具及气囊上部固定板。而通过在预制模板上对应位置开孔,便可以通过临时螺母将根部埋件、楔部埋件固定于预制模板上。

在完成主锚栓安装,并已将根部埋件、楔部埋件简单固定于预制模板上后,将带有根部埋件、楔部埋件的预制模板通过预留主锚栓孔位套入主锚栓。之前主锚栓安装为松弛状态,在该步骤实施过程中能够极大的降低主锚栓穿孔难度。

根据之前测量对主锚栓顶高程及顶面中心线的测控放线,通过人工调节,将预制模板、主锚栓进行测量控制定位,同时将主锚栓与底部定位板紧固,测量监测贯穿于紧固全过程,确保其三轴向控制偏差均位于 ±2mm 范围。通过顶部预制模板、底部定位板实现主锚栓两点定位,有效保障安装精度。

(5)紧固模板与预埋件

完成预制模板安装后,再由测量对根部埋件、楔部埋件位置进行复核性测量,测量无误后,利用φ ,12mm 螺纹钢将根部埋件、楔部埋件底面与仓位内钢筋焊接形成一个整体,利用仓位内钢筋体系对模板和预埋件进行紧固处理,使仓内钢筋与底部架立型钢对预埋件体系形成双重保障。

在焊接时,应注意钢筋与埋件底面应形成不同夹角,焊接时测量全过程进行测量监控,及时纠正焊接操作引起的预埋件位置偏移。

(6)混凝土浇筑

混凝土浇筑过程中,不能为了减少扰动而减少对预埋件周围的振捣作业。振捣过程应尽可能小心不触碰预埋件。浇筑完成后,跟进测量校核,如遇到校核偏差超出允许值得情况,应利用撬杠、千斤顶等设备对预埋件进行调整。

3 应用成效

通过临安苕溪北街综合改造工程实际应用情况,该工艺应用成效如下:

(1)通过设计利用预制模板,根部埋件、楔部埋件、主锚栓三者相对位置能够完全按照设计定位进行安装,能够有效提升预埋件体系安装精度,对于后续气盾坝气囊盾板安装质量提升明显。

(2)该工艺利用预制模板,将原有主锚栓仅依靠底部定位板定位优化为“定位板 + 特制钢模板”两点定位,可有效降低混凝土浇筑过程扰动引起的预埋件位移形变量。

(3)在确保安装精度的情况下,该工艺可有效减少预埋件施工过程各步骤二次修正作业,一定程度上提高了施工效率,降低施工成本。

4 结论

依托临安苕溪北街综合改造工程,研究形成了一套成熟有效的气盾坝预埋件精度控制施工工艺,该工艺通过引入一种预制定型模板确定了气盾坝预埋件三大主要部件之间相对位置,从而提高整体施工安装精度。通过临安项目五座气盾坝预埋件安装施工验证,能够有效提高其安装精度,规避后续混凝土浇筑对预埋件造成的形变及位移影响,为后续气盾坝气囊盾板安装创造了良好的基础环境,受到业主监理的一致好评,可为以后类似施工项目提供参考。

参考文献:

[1] 高本虎 . 橡胶坝工程技术指南 [M]. 中国水利水电出版社 2006:20.

[2] 陈东清 . 气动盾形闸门系统在南明河水景观工程中的应用 [J]. 水利建设与管理 ,2013,33(12):59-61

[3] 魏明政 . 气动盾形闸门系统静力特性分析 [D]. 长春:长春工程学院,2017

4] 徐君冉 , 赵海涛 , 张乐为 . 简论气盾坝的设计 [J]. 河北水利 ,2016(8):42-43

[5] 张纯 , 许勇军 , 包瑞等 . 基于 CATIA 的气盾坝坝板参数化建模与静力分析 [J]. 农业装备技术 ,2019,10:52-55

作者简介:

张冰(1989.12 -),女,河南商丘人,工程师,从事经营管理与公路及水利水电工程施工技术工作,319055550@qq.com。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)