本钢热轧-冷轧工序间饱和蒸汽梯级利用的研究与实践

冯志远 丛占柱 李佳良 冯国波 金军

本钢板材股份有限公司 能源管控中心(低碳环保中心) 辽宁省本溪市 117000 2 本钢板材股份有限公司 能源管控中心(低碳环保中心) 3 本钢板材股份有限公司 能源管控中心(低碳环保中心) 4 本钢

一、引言

在钢铁生产领域,能源的高效利用始终是企业可持续发展的关键议题。热轧和冷轧作为钢铁生产流程中的两大核心工序,其能源消耗占比较大。热轧加热炉在钢坯加热过程中,凭借余热回收系统可产生可观的饱和蒸汽,经统计,本钢热轧工序产汽量稳定在 50t/h,其中 40t/h 被输送至其他工序。冷轧工序则长期依赖发电过热蒸汽,导致能源成本居高不下,且蒸汽实际利用效率远低于预期。这种能源供需的错配,不仅增加了企业的运营成本,还对环境造成了不必要的影响。在此背景下,探索热轧加热炉饱和蒸汽在冷轧工序中的梯级利用技术,对实现钢铁企业节能减排、降本增效目标具有重要意义。通过该技术的应用,有望打破传统能源利用模式的局限,构建更加高效、环保的能源利用体系,推动钢铁行业向绿色、低碳方向发展。

二、热轧加热炉饱和蒸汽的产生与特性

2.1 饱和蒸汽的产生

热轧加热炉内,钢坯在高温环境下完成加热过程,与此同时,高温废气携带大量余热排出。余热回收系统巧妙介入,利用一系列热交换装置,将废气中的热量精准传递给给水。给水吸收热量后,经历从液态到气态的相变过程,转化为饱和蒸汽。这一过程不仅实现了余热的有效回收,还将原本可能被浪费的能量转化为具有高利用价值的蒸汽资源。经实际测量,该系统产汽量稳定维持在 50t/h,产出的饱和蒸汽温度约为 158℃,压力为 0.6MPa,蕴含着较高的热焓值,为后续的能源梯级利用奠定了坚实基础。

2.2 饱和蒸汽的利用现状

本钢热轧工序加热炉产出的饱和蒸汽,蒸汽发生量在 48-50t/h 区间波动。在厂内能源消耗分配中,除氧器加温以及食堂、浴池等生活用汽消耗一部分蒸汽后,剩余约 40t/h 蒸汽进入分配环节。在采暖季,这部分蒸汽主要流向厂区供暖系统,为室内提供温暖;夏季则主要用于蒸喷制冷,调节室内温度。在供暖期过后的 4-6 月以及 9-10 月份,由于缺乏稳定的蒸汽需求用户,大量蒸汽被迫放散。这种季节性的能源供需失衡,导致大量蒸汽资源被白白浪费,使得整体能源利用率长期处于较低水平,严重影响了企业能源利用效率的提升。

三、冷轧工序的蒸汽能源需求与原蒸汽使用情况

3.1 冷轧工序工艺流程

本钢冷轧工序包含酸洗、轧制、退火、清洗以及精整等多个环节,是一个极为复杂的生产过程。其中,酸洗工序至关重要,其主要工艺目标是去除热轧钢材表面在高温下形成的氧化铁皮。在酸洗过程中,钢材被浸入特定的酸溶液,如盐酸或硫酸溶液,这些酸液与氧化铁皮发生化学反应,将其溶解并从钢材表面剥离。以盐酸酸洗为例,盐酸中的氢离子与氧化铁皮中的金属氧化物发生置换反应,生成可溶性的金属氯化物和水,反应方程式为:

盐酸酸洗钢材时,主要发生以下反应:

对于氧化亚铁(FeO):FeO+2HCl=FeCl2+对于三氧化二铁( (Fe2O3) ):Fe2O3+6H  对于四氧化三铁 Fe3O4,可看作 FeO·Fe2O3,反应为 Fe3O4+8HCl Σ=Σ FeCl2+2FeCl3+4H2O

对于四氧化三铁 Fe3O4,可看作 FeO·Fe2O3,反应为 Fe3O4+8HCl Σ=Σ FeCl2+2FeCl3+4H2O

在实际酸洗过程中,钢材表面的氧化铁皮是由多种铁的氧化物组成的混合物,与盐酸反应后,生成的氯化亚铁和氯化铁等金属氯化物可溶于水,从而实现将氧化铁皮从钢材表面溶解并剥离的目的。在清洗工序里,蒸汽与清洗液协同作用,蒸汽的热能增强了清洗液的活性,使其能够更高效地溶解并去除钢材表面的油污、杂质等,为后续工序提供清洁、高质量的钢材表面。

本钢冷轧工序酸洗液温度在 50℃- 80℃之间是一个比较合理的范围。这个温度范围可以在保证酸洗效率的同时,还能减少对设备的腐蚀和能源消耗。

其核心控制逻辑为通过精确控制酸液浓度、温度、酸洗时间以及钢材在酸液中的行进速度等参数,能够确保酸洗效果的一致性和稳定性,为后续轧制等工序提供表面质量优良的坯料。

3.2 冷轧工序对酸洗液加热蒸汽的温度要求

冷轧工序酸洗液加热所需蒸汽温度会因多种因素而有所不同,常见的温度范围约为 170∘C -200℃ 。这一温度区间能够较好地满足酸洗液的加热需求,促使酸洗液与钢材表面的氧化铁皮等杂质充分发生化学反应,提升酸洗效果。若蒸汽温度过低,酸洗液的活性难以有效激发,化学反应速率减缓,可能导致酸洗时间延长,影响生产效率,同时钢材表面的杂质难以彻底清除,酸洗质量下降。而如果蒸汽温度过高,酸洗液中的酸可能会过度挥发,不仅造成酸液的浪费,还会对工作环境产生不良影响,并且过高的温度可能引发钢材的过酸洗现象,损伤钢材基体,降低产品质量。 不同的钢铁企业在实际生产中,会根据自身所采用的酸洗液配方、酸洗工艺以及设备特点等,对蒸汽温度进行精准调控,以达到最佳的酸洗效果和生产效益。

3.3 原蒸汽使用情况

本钢冷轧工序在采用热轧饱和蒸汽之前,一直依赖发电过热蒸汽。该过热蒸汽温度高达 300℃,压力为 1.0MPa。但在实际应用中,这一蒸汽参数与冷轧工序的实际需求严重不匹配。过高的温度和压力,使得大量能量在不必要的过热过程中被浪费,无法被充分利用于冷轧生产。同时,发电过热蒸汽的生产成本相对较高,涉及发电设备的运行、维护以及燃料消耗等多项成本,这直接导致冷轧工序的能源费用大幅增加,给企业带来了沉重的经济负担,压缩了企业的利润空间。

四、饱和蒸汽梯级利用技术方案

经实践研究,冷轧工序使用热轧工序产生的饱和蒸汽,不是简单的替代,其需要根据工艺特性需求,在蒸汽输送系统、压力调节、余热回收、蒸汽供需平衡模型以及自动化控制系统进行深入研究并找出技术路线。

4.1 技术路线

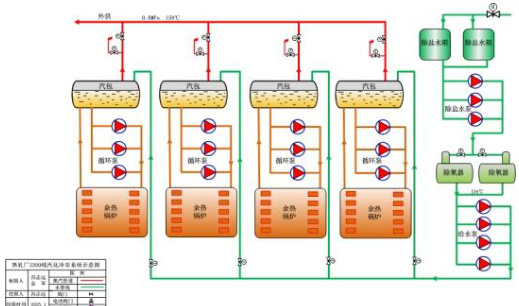

将热轧加热炉产出富余的30-36t/h 饱和蒸汽优先供应给冷轧工序,用以替代原有的发电过热蒸汽,具体技术路线如下:

蒸汽输送系统:对蒸汽管道实施全面优化布局。根据厂区布局以及冷轧工序蒸汽需求点的分布状况,尽可能缩短输送距离,缩减蒸汽在管道中的传输时长,进而降低能量损耗。同时,选用新型高效保温材料,如纳米气凝胶保温毡,对蒸汽管道进行全周向包覆,这种材料具有极低的导热系数,能有效减少输送过程中的热量散失,确保蒸汽在输送过程中品质稳定,最大限度维持蒸汽的能量水平。此外,安装高效节能型疏水器,可精准分离蒸汽中的冷凝水,避免蒸汽 “跑冒滴漏” 现象,进一步提升蒸汽输送效率,保障蒸汽能量有效传递。

压力调节:依据饱和蒸汽压力与温度对应关系表,当饱和蒸汽压力为 0.6MPa 时,对应的饱和蒸汽温度约为 164.17℃,而鉴于冷轧工序酸洗流程对蒸汽温度有着严苛要求(≥170℃),若要满足该温度要求,理论上饱和蒸汽压力需要提升至至少0.79MPa 以上,结合加热炉蒸汽系统的管道长度、管径、保温状况以及用汽设备的具体要求和压力波动等因素综合考虑,最终将热轧加热炉蒸汽压力由初始的0.6MPa 提升至 0.9MPa 以上。通过安装高精度压力调节阀,并依托智能控制系统,实现对蒸汽压力的精准调控。在蒸汽输送过程中,全面考量沿途管道及阀门的压力损失,依据实时监测数据进行动态压力调整,既能够契合冷轧工序的工艺需求,又可规避因压力过高所引发的能源浪费与设备损耗。

余热回收:引入高效热交换设备,如板式热交换器,充分回收蒸汽冷凝水携带的余热。将蒸汽冷凝水与冷轧工序的进水进行热交换,提高进水温度,减少后续加热所需能耗。通过这一举措,实现余热的回收再利用,进一步提升整个能源利用系统的效率,降低能源消耗。

4.2 系统集成与自动化

蒸汽供需平衡模型:建立热轧-冷轧工序间蒸汽供需平衡模型,该模型运用数学算法与深度神经网络(DNN)数据分析技术,全面考量热轧加热炉产汽量的动态波动、冷轧工序不同时段蒸汽需求的变化等要素。通过对大量历史数据的模型分析以及实时数据的精准采集,实现对蒸汽供需的精确预测与智能调控,确保蒸汽供应与需求始终处于匹配状态,有效规避蒸汽过剩或短缺等情况的出现。

自动化控制系统:本钢在热轧-冷轧工序间蒸汽自动化控制系统的构建中采用了EMS 关联 DCS 系统,该系统配置高精度传感器,用于对蒸汽压力、温度及流量等关键参数进行实时监测。传感器将所采集数据实时传输至中央控制器,后者依据蒸汽供需平衡模型设定的参数范围与控制策略,自动对相关设备运行状态予以调整,例如调节阀开度、泵转速等,以此确保蒸汽梯级利用系统始终维持稳定且高效的运行状态。此外,该系统还具备故障预警与诊断功能,能够及时察觉并处置系统运行过程中出现的异常状况,有力保障系统的持续稳定运行。

五、节能效果与经济性分析

5.1 节能效果

蒸汽利用率提高:通过实施梯级利用技术,饱和蒸汽的利用率从原本的 80% 大幅提升至 95% 。经计算,每年可节约蒸汽量约 10 万t,有效减少了蒸汽资源的浪费,提高了能源的利用效率,使有限的蒸汽资源得到更充分的利用。

燃料消耗降低:随着冷轧工序对发电过热蒸汽依赖的减少,发电过程中的燃料消耗也相应降低。经测算,每年可节约标准煤约 9560t,这不仅缓解了能源紧张局面,还减少了因燃料开采、运输和燃烧带来的一系列环境问题,对推动能源可持续发展具有积极意义。

碳排放减少:燃料消耗的降低直接带来二氧化碳等温室气体排放量的显著减少。经专业核算,每年可减少二氧化碳排放约 2.38 万t,为企业履行环保责任、践行绿色发展理念做出了实质性贡献,有助于企业提升自身的社会形象和竞争力。

5.2 经济性分析

投资成本:本技术方案的投资主要涵盖蒸汽管道改造、减压阀安装以及自动化控制系统构建等范畴。项目总投资约为人民币 89.15 万元整。

运行成本:年度运行维护费用约为 20 万元,涵盖设备定期检修、维护,以及易损件更换等相关费用。

经济效益:项目实施后,每年预计可节省能源成本约876 万元。经初步测算,投资回收期约为 1 个月,显示出该技术具备较高的经济效益与投资回报率,能有效助力企业实现降本增效目标。

六、应用实践

在成功实施饱和蒸汽梯级利用技术后,蒸汽利用率得到显著提高,外供汽量从 245t/h 减少至 205t/h(含管网降压和其他接整齐方式),有效减少了能源的对外输出,实现了企业内部能源的优化配置。冷轧工序的能源成本降低 15% 以上,经核算,每年节约能源费用约 974 万元,极大地提升了企业的经济效益,为企业的持续发展提供了有力的资金支持。

七、结论与展望

本文深入探讨了热轧 - 冷轧工序间饱和蒸汽梯级利用的技术方案,通过优化蒸汽输送、压力调节以及余热回收等关键环节,成功实现了能源的高效利用。该技术不仅展现出显著的节能效果,大幅降低了能源消耗和运营成本,还带来了可观的经济效益,为钢铁企业的节能减排工作提供了有力的技术支撑。展望未来,可进一步深入研究蒸汽梯级利用与其他余热回收技术的集成应用,如结合炼钢烟气余热回收技术,构建更加完善的能源回收体系。同时,探索更多创新的能源利用模式,利用人工智能技术实现能源系统的智能优化调度,以不断提升钢铁企业整体的能源利用效率,助力行业实现可持续发展,为推动钢铁行业的绿色转型贡献更多的智慧和力量。

参考文献:

[1] 苗振华, 张玉钢, 刘瑞雪. 1700 罩式退火炉烟气余热利用及脱硫项目改造[J]. 山东冶金,2023,45(2):68-69,72.

[2]陈小芸. 利用余热饱和低压蒸汽进行发电的技术改造[J]. 能源研究与利用,2011(4):35-36.DOI:10.3969/j.issn.1001-5523.2011.04.019.

[3]吕中付. 步进式加热炉蒸汽零放散分析与控制[J]. 冶金信息导刊,2023,60(1):30-32.

[4] 霍 小 刚 . 邯 钢 西 区 蒸 汽 管 网 组 合 运 行 模 型 技 术 的 应 用 [J]. 金 属 世 界 ,2014(4):74-75,80.DOI:10.3969/j.issn.1000-6826.2014.04.23.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)