复杂多相焙烧过程优化与控制技术及多相流固反应的动态检测与模型构建研究

张锟

青海大柴旦矿业有限公司 青海 德令哈 816200

1.复杂多相焙烧过程特性分析

1.1 多相体系物理化学特性

复杂多相焙烧过程中, ∠C -固、液-固、 ∵ -液-固的相态特征复杂,多相体系共同存在。不同相态间存在着频繁的物质交换与能量传递,例如在硫化矿焙烧中,气相中的氧气与固相硫化物发生氧化反应,产生新的固相氧化物与气相二氧化硫。

焙烧反应进程直接受到焙烧过程传热传质规律的影响。热量通过传导、对流与辐射的方式在多相体系中传递,传质过程则涉及气体扩散、固体表面吸附与解吸等。研究表明,传热传质效率直接影响化学反应速率与反应产物的质量[1]。化学反应动力学特性决定了反应进行的速度与方向,通过对反应速率方程的研究,可深入了解温度、浓度等因素对反应的影响。同时,相态变化过程伴随着焓变、熵变等热力学现象,对焙烧过程的能量利用与稳定性控制具有重要意义。

1.2 关键影响因素分析

温度、压力等热力学参数同样也是影响焙烧过程的关键因素。比如,反应速率会随着温度的升高而加快,但过高的温度可能导致产物烧结、设备腐蚀;压力的变化会影响气体在固体表面的吸附与反应平衡。物料粒度、配比等物性参数也至关重要,较小的物料粒度可增大反应接触面积,提高反应速率;合理的物料配比则能保证反应充分进行。气体流量、成分等操作参数直接影响反应氛围,例如富氧焙烧可提高反应速率,减少焙烧时间。

2.多相焙烧过程优化控制技术

2.1 先进控制策略

在多相焙烧过程中,模型预测控制(MPC)算法具有良好的应用前景。通过建立多变量模型描述过程动态特性,采用滚动优化策略对未来一段时间的控制量进行优化计算,并处理约束条件,实现对温度、压力等关键参数的精准控制。同时,将智能控制算法与MPC 融合,模糊控制通过设计合理的模糊规则,可有效应对过程的不确定性;神经网络具有强大的非线性映射能力,能够自适应地调整控制策略,提高控制系统的鲁棒性[2]。

2.2 多目标优化方法

为了能够提升焙烧过程生产效率,尽可能降低能耗,可构建多目标优化模型。在确定各目标函数的基础上,通过合理的权重分配将多目标问题转化为单目标问题。应用遗传算法、粒子群优化算法等智能优化算法进行求解,遗传算法通过模拟生物进化过程寻找最优解,粒子群优化算法通过粒子间的信息共享与协作实现优化,二者的改进与应用可有效提高多相焙烧过程的综合性能。

2.3 控制系统设计

控制系统的设计,要以其适用于多相焙烧过程为目标,采用分布式控制系统(DCS)实现对过程的集中管理与分散控制,结合现场总线控制系统(FCS)提高系统的灵活性与可靠性。在传感器与执行机构选型方面,针对温度、压力、气体成分等关键参数,配置高精度、高可靠性的检测传感器;根据控制需求,选择合适的执行机构,并制定相应的控制策略,确保控制系统稳定运行。

3.多相流固反应动态检测技术

3.1 检测参数与技术要求

确定多相流固反应动态检测的固体颗粒浓度、速度,气体成分、流速以及反应界面动态变化等关键参数。为准确反映反应过程,检测技术需满足高精度、高分辨率、实时性强与抗干扰能力强等要求。例如,固体颗粒速度检测误差需控制在较小范围内,以保证对反应动力学分析的准确性。

3.2 传感器检测技术

传统的压力、温度传感器通过检测物理量的变化实现对反应参数的监测,浓度传感器则利用化学或物理原理检测气体或固体成分。先进检测技术中,激光多普勒测速仪(LDV)基于多普勒效应测量固体颗粒速度,具有非接触、精度高的特点;粒子图像测速仪(PIV)通过对图像的分析获取流场速度分布信息,可用于研究多相流固反应中的流动特性。

3.3 成像检测技术

X 射线成像技术利用X 射线穿透物质的能力,获取多相体系内部结构信息,在检测固体颗粒分布、孔隙结构等方面具有重要应用。计算机断层扫描(CT)技术通过对不同角度的 X 射线数据进行重建,实现对反应体系内部结构的三维可视化分析,有助于深入理解反应机理。红外热成像技术则基于物体的热辐射特性,实时监测反应过程中的温度分布,为温度控制与反应进程分析提供依据。

4.多相流固反应模型构建

4.1 模型构建方法

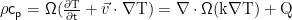

机理模型构建基于质量、能量、动量守恒方程,结合反应速率方程与边界条件,从物理化学原理出发描述多相流固反应过程。质量守恒方程可表示为:

其中, ρ 为密度, 为时间, 为速度矢量。

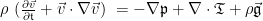

能量守恒方程为:

式中, 为定压比热容, 为温度, 为热导率, 为内热源。

动量守恒方程:

其中, 为压力, 为应力张量, 为重力加速度。

数据驱动模型利用神经网络、支持向量机等算法,通过对大量数据的学习建立输入输出关系。混合模型则将机理模型与数据驱动模型相结合,充分发挥二者优势,通过合理的融合方式与参数优化方法,提高模型的准确性与适应性[3]。

4.2 机理模型构建

推导多相流固反应机理模型的基本方程,建立多相体系的守恒方程与传热传质方程。选择合适的数值求解方法,如有限元法、有限差分法对模型进行求解,并通过实验数据对模型进行验证与误差分析,确保模型能够准确反映反应过程。

4.3 数据驱动与混合模型

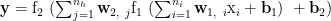

构建数据驱动模型时,先对采集的数据进行预处理与特征提取,然后利用神经网络或支持向量机进行模型训练与预测分析。以 BP 神经网络为例,其输出 可表示为:

其中, f1 、 f2 为激活函数, w1,iw2 为权重, b1 、 b2 为偏置, ni 、 nh 分别为输入层和隐藏层节点数。

混合模型构建过程中,将机理模型作为基础框架,通过数据驱动模型对模型参数进行修正与优化,提升模型在不同工况下的性能。

结束语:

本文对复杂多相焙烧过程优化与控制技术及多相流固反应的动态检测与模型构建进行了系统研究。通过分析过程特性,提出优化控制策略,研究动态检测技术与模型构建方法,为多相焙烧过程的高效运行提供了理论与技术支持。未来,可进一步深入研究智能算法在过程控制中的应用,开发更先进的检测技术,完善多相流固反应模型,推动多相焙烧过程向智能化、绿色化方向发展。

参考文献:

[1]张明。复杂多相体系焙烧过程传热传质特性研究[J].化工学报,2021,72(08):4123-4132.

[2]王华。智能控制算法在冶金焙烧过程中的应用[J].有色金属工程,2022,12(06):115-123.

[3]李阳。多相流固反应模型构建与应用研究[J].过程工程学报,2023,23(04):612-621.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)