极简材料,极致承载:拓扑优化科普

武鸿城

北京中学 100101

引言:大自然的“拓扑优化”

大自然在拓扑优化方面充满智慧。想象一下一头重达 5 吨的大象,它的每条腿不仅要承受巨大的负荷,还要在行走或奔跑时弯曲。为了达到承载能力和轻量化的平衡,大象腿骨内部为多孔结构

在最关键的受力部位保留实心骨骼,而在不承受负荷的部位则“挖空”,这样不仅能保持重量,还能提高刚度。这就是大自然的“拓扑优化”:用最少的材料,实现最佳的性能。

1 什么是拓扑优化?

在航空航天工业的现实生活中,就有这样的例子:一个飞机蒙皮部件通过拓扑优化,减重了足足 30% ,而其原有的承载能力牺牲不大。这类似于计算机石雕师编写算法,在载荷和边界条件下“雕刻”出最佳承载骨架——首先将一整块“数字大理石”放入设计空间,然后逐步将其挖出并填充,只留下最小承载路径。与传统的形状或尺寸优化不同,拓扑优化不再仅仅是“平滑”现有几何形状——例如厚度变化、半径变化或边界曲线平滑,而是在连续的设计空间中“挖空”或“填充”材料,以产生新的孔洞、支撑肋和其他复杂的结构。这种方法从根本上打破了组件形状的限制,更像是使用数值算法雕刻材料,从而塑造整个结构。

2算法流程及原理

在数值建模中,第一步是将零件的几何区域离散化为足够多的有限元单元,并为每个单元分配一个初始密度 ρρe=1 (即 100% 实体),如同将一块未经雕刻的数字大理石放置在设计空间中;随后,根据设计目标(通常是在刚度或强度约束下实现质量最小化)、支撑边界和施加的外部载荷,确定优化的初始条件,为后续迭代提供基础。在每次迭代中,该过程首先对当前材料分布进行有限元分析,得到每个单元的应力 σ 和位移 ue ,并根据以下公式计算灵敏度:

$\mathrm { S _ { e } = - \textbf { \rho } ^ { p } u ^ { T } K _ { e } \mathbf { u } _ { e } }$

e e

式中, Ke 为单元刚度矩阵,p 为惩罚指数(SIMP 通常取 p=3 )。灵敏度的绝对值越大,该单元对整体刚度的贡献就越大,绝对值较低的单元可视为冗余材料。

然后,该算法将灵敏度最低的一批单元去密度化为 0,即“凿掉”多余的材料,形成新的加载通道;BESO(双向进化结构优化)提供“双向进化”:在后续迭代中,如果发现移除的单元对局部应力至关重要,则可以将其“恢复”,以便部分或全部重新形成,从而保证收敛路径的稳定性。

为了消除网格中的毛刺和棋盘格效应,在每次添加和删除之前,都会对半径 Rmin 范围内的灵

敏度场进行加权平滑。通常,首先将设计域划分为边长约为 Rmin 的均匀网格,然后仅筛选属于当前网格及其 26 个邻域的单元,计算复杂度从 O(N2) 降至 O(Nk)( k≪N )。

“有限元分析 $$ 灵敏度评估 $$ 删除/ 添加单元 $$ 平滑”的四步循环不断迭代,直至满足以下任一条件:

从一个时间步到下一个时间步的质量总和的相对变化小于阈值(例如1%);

最大位移或应力违反设计约束;

达到预设的最大迭代次数。

此时,其余材料构成主要承重框架,且不损失原始结构所需的刚度和强度

最终的拓扑结构通常包含轻质且坚固的蜂窝状或树状开孔结构,其强度与天然骨骼相当。利用增材制造(3D 打印)技术,可以直接制造这些复杂的几何形状,在航空隔板、车辆悬架、运动鞋鞋底等领域实现减重 20%-60% ,疲劳寿命和整体性能大幅提高,充分体现了智能设计“用最少的材料创造最大的载荷”的理念。

3 科学萌芽与发展简史

988 年:SIMP 方法问世

1988 年,Bendsoe 和 Kikuchi 首次提出惩罚密度方法(SIMP),将拓扑优化中离散的“是/ 否”问题转化为可微分的连续密度分布。通过在目标函数中引入密度惩罚项,该方法基于梯度实现了可靠的收敛,并在迭代过程中自动趋向于 0/1 的密度分布,为后续算法奠定了坚实的理论基础。

1990–2000 年:ESO/BESO 和水平集方法

世纪 90 年代,进化结构优化(ESO)运用“适者生存”的思想,通过反复删除贡献度最低的单元来演化出一个承载骨架;随后,双向 ESO(BESO)加入了“复活”机制,在保持稳定收敛的同时避免了应力集中。同时,水平集方法利用隐式函数跟踪边界演化,自然支持孔洞生成和边界平滑,大幅提升几何表达能力。

2000–2010 年:多物理场耦合与制造约束

世纪初,研究人员将热传导、声学、流固耦合等多物理场目标引入拓扑优化框架,使设计能够同时满足多种工程需求。同时,最小壁厚、对称性、应力上限等制造可行性约束也被纳入算法,以确保优化结果能够在 3D 打印或传统加工工艺中实现。

2010–2020 年:增材制造的快速落地

随着 3D 打印技术的成熟,Ansys Tosca 和 Altair0ptiStruct 等商业软件已将拓扑优化集成到 CAD/CAE 流程中。在航空航天、汽车和医疗领域,减重案例层出不穷:轻量化的支架和隔板可减轻 20%-40% 的重量,同时提升疲劳寿命和结构性能。

2020–2025 年:生成式设计与人工智能的深度融合近年来,图神经网络(GNN)能够秒级预测材料分布,生成对抗网络

(GAN)和变分自编码器

(VAE)提供多样化的初始候选方案,强化学习(RL)将增删改操作转化为智能决策。同时,碳排放、生命周期评估等可持续发展指标被纳入优化目标,标志着拓扑优化进入了“智能构思—多目标平衡

—精细化设计”的新时代。

4 实际应用

1.1 拓扑优化在建筑中

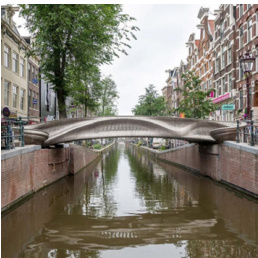

在阿姆斯特丹的 Oudezijds Achterburgwal 运河上,MX3D 团队利用拓扑优化技术和多轴焊接机器人成功建造了全球首座全金属 3D 打印桥梁(如图 1)。在设计阶段,工程师在 CAD 环境中结合

图 1: 3D 桥梁

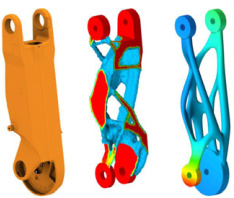

图 2: 拓扑机械臂

生成式设计和拓扑优化算法,自动生成桥体荷载路径的蜂窝状骨架结构,并通过有限元分析(FEA)精确评估各单元的应力分布,去除冗余材料,仅保留高敏感区域,从而在保证刚度的同时显著减轻了质量。随后,四台工业机器人按照优化后的轨迹,在无任何支撑的情况下,逐层堆叠焊接不锈钢丝。每层厚度仅为几毫米,但整体结构刚度和抗疲劳性能均优于传统结构。桥梁最终建成后,与传统的铸造或切割件相比,材料消耗减少了约 40% ,其复杂的网格建模为后续传感器布局和数字孪生平台奠定了基础,有效展现了拓扑优化与增材制造在智能基础设施领域的深度融合。

1.2 拓扑优化在工业生产中

在 Kumaran 和 Senthilkumar(2021)发表的研究中,工程师首先在 CAD 中建立了工业机器人手臂支架的实体模型(如图 2),并施加了典型的工作载荷和边界条件。随后,拓扑优化算法自动去除低应力区域,仅保留载荷路径上的关键骨架结构。优化结果表明,支架重量从原来的 1.55kg 减轻至 0.77kg ,减重率超过 50% ,而最大应力仍低于材料的安全极限。为了确保打印和使用过程中的

可靠性,团队对优化后的骨架进行了几何重构和光顺处理,消除了网格毛刺,确保最小安全系数达到 1.5 以上。最终设计适应了金属增材制造工艺,不仅在高动态运动中保持了足够的刚度,而且显著提高了机械臂的能量效率和响应速度,成为拓扑优化与增材制造深度融合的标志性案例。

5 思考与展望

展望未来,我们正迈入一个对全生命周期碳排放、绿色材料和云计算更加敏感的智能制造时代:图神经网络能够秒级给出最优布局,GAN/VAE 提供前期多个可行方案的比较,强化学习将每一次增删改写成一个连续的决策动作,而碳足迹和可回收材料将成为新的优化目标。如同大象骨骼的仿生智慧,现代拓扑优化也在不断汲取自然规律,将“用最少的材料创造最大的荷载”理念推向极致,成为产业界和学术界设计创新的核心驱动力。

参考文献

[1]Overstreet, K. (2018). MX3D completes structural span of world’s first 3D printed metal bridge. ArchDaily. https://www.archdaily.com/892229/ mx3d-completes-structural-span-ofworlds-first-3d-printed-metal-bridge

[2]See how a 3-D printed bridge is being built. (2017). Architectural Digest. https://www. architecturaldigest.com/story/see-how-3-d-printed-bridge-beingbuilt

[3]K. Overstreet,“MX3D completes structural span of world’s first 3D printed metal bridge,”ArchDaily, Apr. 13, 2018. [Online]. Available: https:// www.archdaily.com/892229/ mx3d-completes-structural-span-of-worldsfirst-3d-printed-metal-bridge

[4]Kumaran, V., & Senthilkumar, J. (2021). Topology optimization of robotic arm bracket for additive manufacturing. Journal of Manufacturing Processes, 68, 123–132. https://doi.org/ 10.1016/j.jmapro.2021.02.015

[5]Boston Dynamics. (2022). Lightweight robot arm bracket via topology optimization. Boston Dynamics Blog. https://www.bostondynamics.com/blog/ topology-optimized-bracket

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)