双孔破袋装置在大型体积压裂现场的应用研究

黄武成

中石油辽河油田公司,辽宁 盘锦 124109

引言

压裂技术作为提升油气产量的关键工艺措施,大型体积压裂因其显著的效果成为储层改造的重要手段。其核心特点为大规模的液量和高砂比,这对压裂支撑剂的需求提出了更高的要求。支撑剂通常采用"吨包"形式运输,在现场需要使用吊车将吨包吊至砂罐上方,通过人工破袋后,支撑剂依靠重力进入砂罐。这一过程涉及吊装作业,需至少 7人配合操作,不仅增加了劳动强度,还存在高处作业、物体打击、机械伤害等多重安全风险,同时由于砂罐口较小,支撑剂容易洒落造成浪费。为了实现减员增效,降低安全风险,提高作业效率,我们开展了双孔破袋装置的研发工作。

1.双孔破袋装置主要研究内容

应用双孔破袋装置仅需 3 人即可完成吊装压裂砂的任务,其中 1 人负责摘挂钩,1人负责指挥,1 人负责看护。

1.1 主要开展以下研究

① 升降调节腿研究:针对不同高度和地形条件,研究升降调节腿的设计,确保装置能够稳定、安全地放置在不同高度上。② 装置组合形式研究:探索装置的多种组合形式,以适应不同规模和生产需求,提高装置的灵活性和适用性。③ 双孔形状研究:研究双孔的形状和尺寸,以优化支撑剂的流动路径,减少堵塞和磨损,提高装置的使用效率。④ 破袋器形状研究:设计合理的破袋器形状,确保能够准确、快速地划破吨袋,同时减少对装置的损坏。⑤ 过滤网的优选及布局:选择合适的过滤网材质和布局方式,以有效过滤杂质,保护后续设备,提高支撑剂的质量。⑥ 总体结构优化设计及加工:对装置的整体结构进行优化设计,确保各部件之间的配合紧密、稳定,提高装置的可靠性和耐用性。

1.2 双孔破袋装置结构与原理

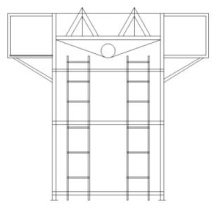

双孔破袋装置主要由支撑架、升降调节腿、破袋器、过滤网、出砂口、防护栏及软管组成。

其工作原理如下:吊车将装有支撑剂的吨包装置至破袋装置的正上方区域,然后慢慢下放。破袋刀将吨袋划破,支撑剂通过裂开的口子流向双孔内。支撑剂继续下行至装置出口,通过出口软管流入砂罐中。当砂罐前端装满后,只需移动软管,将砂罐尾部装满。最后关闭闸门,进行下一台砂罐的装支撑剂操作。

图1:双孔破袋装置示意图

2.双孔破袋装置的现场应用

2.1 工程概况

雷 88-H209 井构造位置处于辽河坳陷西部凹陷中北部雷 88 块,目的层为沙四段杜家台油层杜III 段上甜点,岩性为纹理型泥质白云页岩。井深 4700m ,水平段长 1527.0m 。地质综合解释 I 类层 1081.1m/34 层,II 类层 385.4m/32 层,综合钻遇率 96% (I 类+II类储层)。依据实钻井眼轨迹、录井资料、完井方式(套管固井完井)及雷 88 块储层综合评价,对雷88-H209 井进行体积压裂方案优化,整体采用水平井体积压裂 V2.0 工艺。

2.2 现场应用效果

雷 88-H209 井于 2024 年10 月 6 日开始上物料,现场布局、车组摆放等施工准备有序进行。10 月 10 日至 10 月 24 日开展压裂施工,共计 14 天、25 层压裂施工完成,支撑剂用量为 4438.6m3∘ 。按 50% 支撑剂装入砂罐计算,需装填 2219m3 ,即 2219 个吨包,平均每天装填158 个吨包。在装置应用后,现场操作人员由原来的 7 人减少至 3 人,14天共计节省 56 人次。装置运行期间未发生任何安全事件,充分验证了其高效性与安全性。

3.结论

一是双孔破袋装置在雷 88-H209 井的现场应用中,实现了仅需3 人即可完成吨包吊装与支撑剂装填的全过程管理,显著减少了作业人员数量,劳动强度降低 60% ,同时降低了作业成本。

二是该装置实现了自动破袋功能,提高了作业效率,减少了人为操作失误的风险。

三是装置的出口控制系统设计合理,确保支撑剂不会外溢,减少了支撑剂的损失,提高了资源利用率。

四是通过优化装置结构与功能,显著降低了现场作业的安全风险,减少了机械伤害和高处坠落事故的发生概率。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)