数字化背景下汽车内饰件尺寸链的虚拟公差分配与验证

朱亚军 牟传威

烟台正海合泰科技股份有限公司;上汽通用东岳动力总成有限公司

汽车内饰件作为整车用户感知质量(Perceived Quality)的关键组成,其装配精度与视觉一致性直接影响消费者对整车品质的评价。传统公差分配方式大多以 2D 图纸为基础,缺乏对实际装配空间关系与工艺偏差的动态模拟,难以满足高质量、短周期的开发需求。本文以汽车内饰顶棚等典型内饰件为研究对象,构建其尺寸链模型,提出数字化公差分配与验证流程,并探讨其在产品设计前期的应用效益。

1 汽车内饰件尺寸链与公差设计现状分析

1.1 内饰件装配结构及关键尺寸链识别

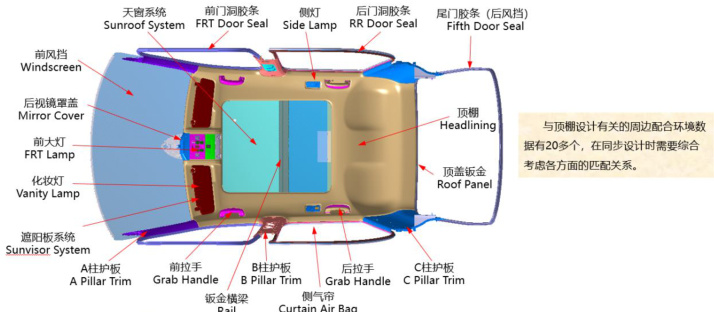

汽车内饰件装配结构复杂,以顶棚总成为例,其由顶棚本体、ABC 立柱护板、前后灯、遮阳板、密封条等多个零部件组成,各部件间通过卡扣、螺栓等方式连接,形成相互关联的尺寸链。关键尺寸链的传递路径贯穿整个装配过程,如顶棚本体与车身的安装定位尺寸会影响后续各部件的装配位置,立柱护板、前后灯与顶棚本体的配合间隙尺寸链则直接关系到外观质量和功能实现。

1.2 传统公差设计方法的不足与痛点

传统公差设计方法多基于经验和 2D 图纸进行公差分配,在汽车内饰件装配一致性控制中存在明显局限性。依赖经验分配公差难以兼顾多零部件的累积误差影响,容易导致部分配合部位间隙过大或干涉;2D 图纸无法直观呈现三维空间中的尺寸关系,难以准确反映零部件在装配过程中的实际尺寸传递。

1.3 数字化转型下的尺寸工程发展趋势

在数字化转型推动下,汽车内饰件尺寸工程呈现出新的发展趋势。基于三维模型的虚拟公差分析成为主流,通过构建数字孪生模型,可在设计阶段模拟零部件的装配过程,精准分析尺寸偏差的累积效应;多源数据驱动的公差优化方法逐渐兴起,整合设计、工艺、测量等多方面数据,利用数据分析技术优化公差分配方案,提高公差设计的科学性和合理性。

2 虚拟公差建模与验证方法体系构建

2.1 三维尺寸链建模与变异建模方法

三维尺寸链建模以高精度 CAD 模型为基础,通过提取零部件的设计基准、关键尺寸及装配约束关系,构建完整的尺寸链拓扑结构,清晰呈现各尺寸间的从属关系和传递路径,如顶棚本体上的安装孔与车身定位销之间的配合尺寸,及其与相邻立柱护板、前后灯的间隙尺寸的关联。同时,变异建模将影响装配偏差的各类因素系统纳入模型,包括零部件的制造公差(如注塑件的收缩率偏差)、装配工装的定位误差(如夹具的重复定位精度)、焊接或黏合过程中的变形量等,通过量化分析这些偏差源对尺寸链中关键指标的影响程度,建立更贴近实际生产的偏差传递模型。

2.2 统计公差分析与虚拟装配仿真流程

统计公差分析与虚拟装配仿真构成了虚拟公差验证的核心流程。统计公差分析采用 Monte Carlo 仿真等概率统计方法,对各零部件的尺寸公差进行大量随机抽样,模拟不同偏差组合下的装配场景,计算装配后关键尺寸(如间隙、位置度)的合格率、均值及波动范围,从而评估当前公差设计的合理性。虚拟装配仿真则借助三维可视化技术,动态模拟零部件的装配顺序和过程,直观展示装配过程中可能出现的干涉、错位等问题。

2.3 公差分配策略优化与敏感度分析

公差分配策略优化需以敏感度分析为基础,通过该分析识别对装配一致性影响显著的关键尺寸,这些尺寸的微小公差变化可能导致最终装配质量的较大波动,如顶棚遮阳板挂钩安装孔的位置公差对整体装配定位精度影响极大。在优化过程中,对关键尺寸采用较严格的公差控制,如将其公差范围缩小以降低偏差传递风险;对敏感度较低的尺寸,如背面支架的非配合尺寸,则适当放宽公差要求,在保证装配质量的前提下降低零部件的制造成本。

3 典型案例分析与工程验证

3.1 顶棚总成尺寸链建模与仿真分析

在顶棚总成尺寸链建模与仿真分析案例中,首先构建顶棚装配结构的数字尺寸链,将顶棚本体、各功能部件及车身安装点的相关尺寸纳入其中,明确各尺寸的公差范围和装配约束关系。然后利用虚拟公差分析软件进行仿真,模拟不同零部件尺寸偏差组合下的装配情况,分析各部位的配合间隙、平面度等关键指标的分布规律,识别出影响顶棚装配质量的关键尺寸和偏差源,为后续的设计改进和公差调整提供方向。

3.2 与实际测量数据的对比验证

将顶棚总成虚拟公差分析的仿真结果与试制样件的实际测量数据进行对比验证,是评估虚拟公差分析准确性的重要步骤。通过收集试制样件各关键尺寸的测量值,与仿真预测的偏差范围、分布趋势等进行比较,分析两者的一致性程度。若仿真结果与实际测量数据偏差较小,说明虚拟公差分析模型具有较高的预测精度;若存在较大差异,则需查找原因并修正模型,如调整偏差源的参数设置等,以提高虚拟公差分析的可靠性。

3.3 虚拟公差分析对设计改进的指导作用

虚拟公差分析的仿真反馈能有效指导汽车内饰件的设计改进。根据仿真结果,若发现某部位存在装配干涉风险,可对相关零部件的结构进行优化,如调整卡扣位置或增加避让空间;针对公差范围不合理导致的配合间隙超差,可通过优化公差分配方案,缩小关键尺寸的公差范围;对于因工艺因素导致的偏差,可提出工艺补偿措施,如调整装配顺序或改进工装定位方式。通过这些设计改进,能显著提升汽车内饰件的装配质量和一致性。

4 结语

数字化技术驱动下的虚拟公差分析方法,为汽车内饰件尺寸链设计提供了更科学、高效的解决方案。通过三维尺寸建模、统计分析与装配仿真,不仅可在设计阶段预测装配质量,还能实现公差优化与设计迭代闭环。未来,应进一步加强 VSA 系统与 PLM、MES 等数字平台的集成,推动尺寸工程在汽车制造全生命周期中的深入应用。

参考文献

[1]王旭东,刘志伟.基于三维模型的汽车内饰装配公差分析研究[J].机械设计与制造,2023(4):88-92.

[2]陈思远,李强.汽车内饰件尺寸链建模与虚拟公差分析方法[J].汽车工艺与材料,2022(6):55-60.

[3]高峰,赵志远.三维数字化公差分析在汽车装配质量控制中的应用[J].制造业自动化,2023(10):66-70.

[4]周丽,张凯.虚拟装配技术在汽车内饰设计阶段的应用研究[J].现代制造工程,2022(3):71-75.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)