超长混凝土结构无缝施工技术在建筑工程中的应用

于清海

中交第二航务工程局有限公司 430040

引言

随着城市化进程加快,大型公共建筑、商业综合体、交通枢纽等超长混凝土结构日益增多。此类结构长度远超规范限值(如《混凝土结构设计规范》GB50010 规定,现浇混凝土框架结构伸缩缝最大间距为 55m ),传统设计需设置后浇带或伸缩缝,通过“分块施工、后期封闭”的方式释放收缩应力。然而,后浇带施工存在清理困难、新旧混凝土结合不牢、渗漏隐患突出等问题,且需留置数周甚至数月,严重影响工期。无缝施工技术通过材料优化与工艺创新,在不设永久变形缝的前提下实现结构连续施工,有效解决了传统工艺的弊端,近年来在大型工程中得到广泛应用。

1 超长混凝土结构裂缝成因与无缝施工技术原理

1.1 裂缝成因分析

超长混凝土结构在施工及使用过程中,裂缝问题往往由多重因素交织引发。首先是混凝土收缩的影响,水泥水化反应不仅生成胶凝物质,也会伴随水分消耗与散失,形成干燥收缩;而水泥颗粒自身的化学收缩则引发自收缩[1]。这两种收缩在超长构件中随长度累积,当变形受到约束时,内部会逐渐产生拉应力,一旦超过混凝土抗拉强度,裂缝便会萌生。温度应力是另一关键诱因。混凝土浇筑后,水泥水化放热使结构内部温度迅速升高,中心部位最高温度可达 60-70∘C ,而表面受环境影响温度较低,形成显著温差。随后的降温阶段,内部混凝土收缩受到外部已硬化混凝土的约束,产生拉应力,若温差梯度超过 25°C ,这种应力极易导致贯穿性裂缝。不同楼层间的温度差异也会在竖向构件中形成附加应力,加剧开裂风险。基础约束作用同样不可忽视。地基对底板的摩阻力、柱对梁板的刚度约束,都会限制混凝土的自由变形。例如,当地基沉降不均或刚度较大时,底板混凝土收缩受到地基的强约束,会在底部形成拉应力集中区;柱梁节点处因刚度突变,梁板收缩时受到柱的约束,容易在节点附近产生裂缝。

1.2 无缝施工技术核心原理

针对上述开裂机制,无缝施工技术遵循“抗放结合、以抗为主”的设计理念,通过多维度技术措施实现裂缝控制。在材料层面,通过掺入 UEA、HEA 等膨胀剂,使混凝土在硬化过程中生成钙矾石等膨胀性晶体,产生 0.2-0.7MPa 的预压应力,抵消约60%80% 的收缩拉应力,形成补偿收缩效应,从源头减少收缩变形。在结构构造上,以膨胀加强带替代传统后浇带。选择收缩应力集中的部位(如超长结构中部、体型突变处)设置 2-3m 宽的加强带,带内混凝土提高膨胀剂掺量 0.5%-1% ,并采用高一强度等级配比,形成“刚性后浇带”[2]。浇筑时先施工两侧补偿收缩混凝土,再连续浇筑加强带,实现应力集中释放与结构连续成型的统一。温度控制技术贯穿施工全程,其通过冰水拌合、骨料遮阳降温降低入模温度(控制在 25qC 以内),在厚大构件中埋设冷却水管循环降温,覆盖保温材料延缓散热,将内部与表面温差严格控制在 25°C 以内,避免温差应力超限。配筋设计则采用“细筋密布”原则,增加水平分布钢筋配筋率,将间距缩小至 150mm 以内,通过密集钢筋网络分散收缩应力,提升混凝土整体抗裂性能。

2 超长混凝土结构无缝施工关键技术与施工要点

2.1 混凝土配合比设计

混凝土配合比是无缝施工的材料基础,需围绕补偿收缩、低收缩率、工作性适配三大目标精准设计。首先是膨胀剂掺量控制,需通过实验室试配确定最优参数:根据结构长度、约束程度(如基础刚度、配筋率),一般按胶凝材料的 3%-5% 掺入 UEA、HEA 等膨胀剂。骨料选择注重级配与纯净度。粗骨料采用 5.25mm 连续级配碎石,避免单一粒径导致孔隙率过高,含泥量严格控制 ⩽1% ,减少泥粉对膨胀剂反应的干扰;细骨料选用中砂(细度模数 2.3-3.0),含泥量 ⩽3% ,过细的砂会增加水泥用量从而增大收缩,过粗则影响混凝土和易性[3]。水胶比是控制收缩的核心参数,需 ⩽0.45 ,通过掺入聚羧酸高效减水剂(掺量 1.2%1.5% ),在减少用水量的同时保证坍落度160-180mm ,满足泵送施工对流动性的需求,避免因振捣不密实产生裂缝隐患。

2.2 膨胀加强带施工

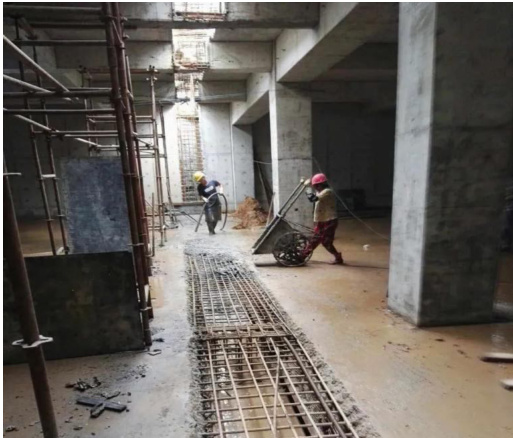

膨胀加强带作为应力释放的关键构造,施工时需精准定位与细致处理。其布置遵循“应力集中区优先”原则,沿结构长度方向每 40-60 米设置一道(具体间距根据有限元分析结果调整),避开梁柱节点等钢筋密集区,平行于短边轴线垂直布置,确保应力沿长度方向均匀释放(如图 1 所示)。两侧模板采用密目钢丝网( 5mm×5mm 孔径)与快易收口网组合支设,钢丝网阻挡粗骨料通过,收口网则形成毛糙界面,便于后期混凝土结合。浇筑顺序严格遵循“先两侧、后加强带、再连续”的流程,先浇筑加强带一侧的补偿收缩混凝土,振捣至距加强带边缘 50cm 处暂停,随即切换高掺量膨胀混凝土(膨胀剂掺量提高 0.5%-1% ,强度等级比两侧高一级,如 C35 结构段采用C40 加强带混凝土),从加强带中间向两侧浇筑,振捣时避免触碰钢丝网,确保带内混凝土密实且不混入两侧低掺量混凝土[4]。待加强带混凝土初凝前(约 2 小时内),继续浇筑另一侧混凝土,实现全截面连续成型,消除传统后浇带的时间间隔隐患。

图 1 膨胀加强带施工

2.3 温度监测与养护

温度控制贯穿浇筑前后的全过程,需构建“实时监测-动态调控-精准养护”体系。测温点按每 50-100m2 一组布置,在底板、墙体等厚度 ⩾1m 的构件内埋设热电偶,每组包含表面(距表层 5cm )、中心(几何中心)、底面(距基底 10cm )三个测点,通过无线传输系统实时监控温差,当内外温差接近 25°C 预警值时,立即启动冷却水管循环(底板埋设 DN32 钢管,间距 1.5m×1.5m ,通水流量 gtrsim20L/min )或增加保温覆盖层。养护工艺强调“及时、持续、保湿”,混凝土终凝后 12 小时内覆盖塑料薄膜,搭接宽度 ⩾10cm ,上方铺设土工布保水,夏季每 2 小时洒水一次,冬季则覆盖 5cm 厚岩棉被,内部通暖风机维持环境温度  。养护周期不少于 14 天,重点控制降温速率≤2∘C/d ,避免因散热过快导致收缩加剧。

。养护周期不少于 14 天,重点控制降温速率≤2∘C/d ,避免因散热过快导致收缩加剧。

2.4 施工缝处理

尽管无缝施工以连续浇筑为目标,但遇突发情况(如设备故障、极端天气)需留置施工缝时,需遵循“规避重点、强化结合”原则。施工缝必须避开膨胀加强带,选择受力较小的部位(如梁板跨中 1/3 区域),采用阶梯形(阶高 150-200mm )或凸形缝(凸台宽度 200mm )增大接触面。二次浇筑前,人工凿除表面浮浆至坚实混凝土层,清除松动石子和浮灰,用高压水枪冲洗后涂刷 1:1 水泥净浆结合层(掺 5%UEA 增强粘结力),确保新旧混凝土粘结强度达到设计值的 90% 以上。

4 结论

超长混凝土结构无缝施工技术通过材料创新与工艺优化,有效解决了传统后浇带施工的弊端,在保证结构抗裂性能的同时提升了施工效率与经济性。其核心在于“抗放结合”的设计理念,通过膨胀剂补偿收缩、温度精准控制、配筋优化等多维度措施,实现了超长结构的连续浇筑。未来,随着高性能混凝土材料与智能监测技术的发展,无缝施工技术将进一步向智能化、精细化方向升级,为超长复杂结构的建设提供更可靠的技术支撑。

参考文献:

[1]魏玺波.建筑工程中钢筋混凝土结构无缝施工技术研究[J].中国建筑装饰装修,2024,(13):158-160.

[2]李新亮.少筋超长混凝土底板无缝施工现场温度监测与分析[J].低温建筑技术,2020,42(02):129-133.

[3]苗青.建筑工程中超长结构后浇带施工技术探讨[J].建材发展导向,2020,18(20):75-77.

[4]高寒,孔得天,杨芸嘉.超长钢筋混凝土结构后浇带技术在建筑工程中的应用[J].工程建设与设计,2023,(08):174-176.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)