变速箱铝合金壳体热变形对齿轮啮合影响的分析

沈陆飞 张锡杰 郭金佳 黄嘉镔

上海齐耀动力技术有限公司 上海市 201114

中图分类号:TH132.413

文献标识码:A

1 引言

随着材料科学的发展,高强度铝合金的材料强度日益提高,许多铸铝牌号的强度已远超普通铸铁。由于铝合金重量轻、易浇铸、耐腐蚀性好,越来越多地应用于农业机械、运输车辆、工程机械、石油机械等领域。许多发动机和变速箱的壳体,已广泛采用高强度铝合金,来替代传统的铸铁材料。

农业机械、工程机械的变速箱,工作时的温度通常为80~100℃。但是变速箱各个零部件的加工、检验和装配,都是在常温(20℃左右)进行的。这样,变速箱在生产时与使用时就会存在一定的温度差。

传统变速箱的壳体通常是灰铁或球铁,如 HT250、QT450 等,齿轮、传动轴的材料通常是合金钢,如 42CrMo、20CrMnTi 等。壳体与轴齿的材料尽管牌号不同,但毕竟都是钢铁类,热膨胀系数基本一致。所以在设计时,通常忽略生产、工作的温度差所带来的影响。

采用轻质化设计的变速箱壳体,是用铝合金浇铸制作的,而安装在壳体上的齿轮、传动轴等,其材料依然是高强度合金钢。这样,由于铝合金的热膨胀系数与钢材存在着明显的差异,生产-工作的温度差,会对齿轮的啮合产生显著的影响。在常温下设计的齿轮参数,经过热膨胀变形后,将会完全脱离原设计的正常工作范围。

通常铝合金的变速箱壳体,为了保持与轴齿的配合精度和支承强度,在各个轴系的支承孔处,均预埋了钢质衬套。在温度变化时,钢套和铝合金壳体之间会产生约束应力,使得铝合金壳体的热变形更加复杂,难以通过简单的计算得到壳体的变形量。

本文采用热固耦合的有限元分析方法,对镶钢套铝合金壳体的热变形进行数值分析,获得变速箱在工作时、极寒时的热变形量。同时计算传动齿轮的啮合侧隙,并以此侧隙来修正常温下的齿轮设计参数,使得齿轮啮合更加合理,变速箱工作更加平稳、可靠。2 铝合金壳体热变形的分析目标

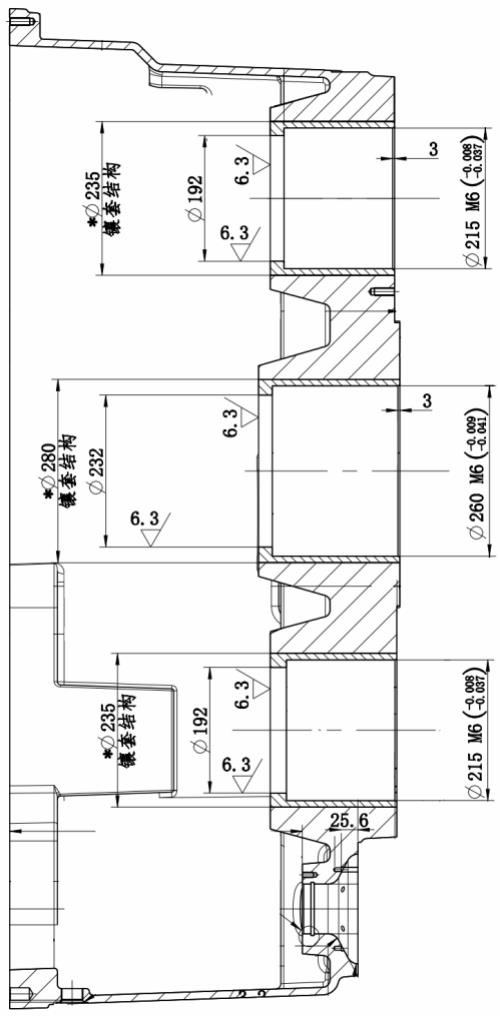

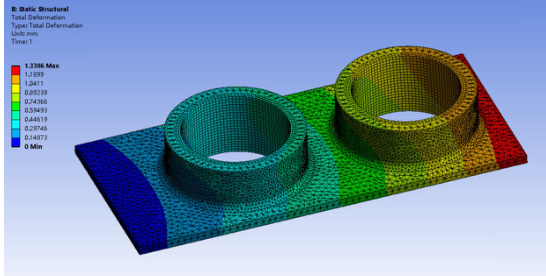

以我司的一款铝合金变速箱壳体为例,在壳体的各个传动轴支承处,均埋有钢套,如图1 所示。

fig1 Aluminum alloy transmission housing with pre-embedded steel sleeve

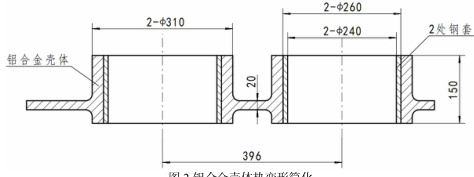

变速箱壳体的结构复杂、形状不规则,而且铝合金壳体里预埋的钢套为了防止松动,设有多处轴向、径向的止动凸台。这些局部结构,将大大增加数值分析的复杂程度和计算成本。而本分析旨在获得相邻轴孔中心距的变化量即可,所以将分析目标简化为如图 2 所示的模型结构(钢套中间为空心)。

fig2 Simplified Thermal Deformation Model of Aluminum Alloy housing

常温20℃时,模型的结构尺寸如图2 中标注。变速箱在实际工作时,工作油温为90℃。由于壳体受到环境的自然散热影响,所以此时壳体的表面温度为 70℃,钢套处的温度为75℃。本文将采用热固耦合的有限元分析方法,计算变速箱壳体在工作油温90℃时、极限低温-40℃时,齿轮中心距396mm 的变化量。

3 铝合金壳体的热变形分析

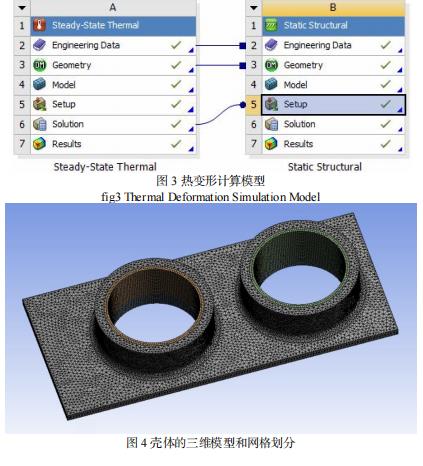

在数值分析软件中建立稳态热分析模块和静态结构分析模块,并将这两个模块相互耦合,共享几何模型,把热分析的计算结果作为结构分析的输入条件,如图3 所示。

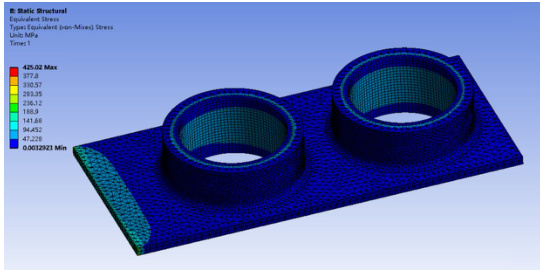

在系统中设定铝合金的热膨胀系数为 2.3× 10-5/℃,合金钢的热膨胀系数为1.2×10-5/℃。并建立三维模型、划分网格,如图4 所示。施加温度边界条件后,壳体热应力的计算结果如图 5 所示。可以看到,除了为了计算方便在左端施加固定约束的区域的应力较高外,壳体和钢套的热应力均低于100MPa,材料结构的强度安全系数大于3,能够满足设计使用要求。

图5 热应力计算结果

壳体热变形的计算结果如图6 所示。铝合金壳体的变形量,虽然在约束面的垂直方向上分布比较均匀,但还是受到了内部钢套的影响。

图6 热变形计算结果

Fig6 Thermal Deformation analysis results

提取2 个钢套内径的轴向变形量,可以得到两孔396mm 的中心距,在工作油温90℃时热变形为396.40mm。

同样,模拟计算铝合金变速箱壳体在极寒温度-40℃时,396mm 中心距变为395.52mm。

4 铝合金壳体热变形对齿轮啮合的影响分析

在工作温度90℃工况下,一对传动齿轮的中心距增大0.40mm,这显然大大超出了正常的(6 级)齿轮啮合的配合精度范围。但同时,当变速箱在工作时,旋转齿轮的温度是大于工作油温90℃的(经实测为100℃左右),所以这要综合考虑壳体和齿轮的热变形。

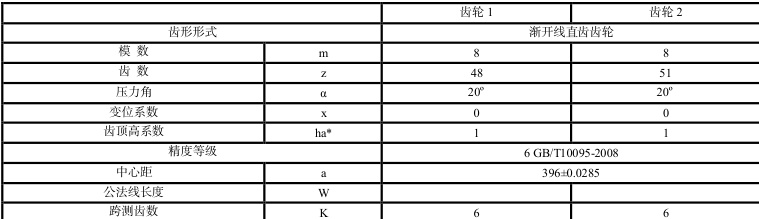

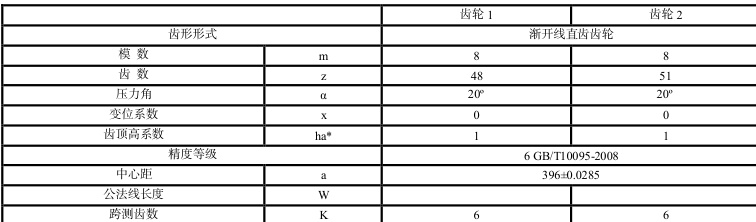

表1 常温下的齿轮设计参数

这对齿轮在常温下的啮合侧隙为:0.2535~0.4284。当这对齿轮工作在铸铁壳体时,由于齿轮的温度(100℃)高于壳体的温度(70℃)这对齿轮的啮合侧隙会有所减小,为0.1564~0.3314。

当这对齿轮工作在本文的镶钢套铝合金壳体中时,其啮合侧隙为0.2673~0.4424。由齿轮啮合标准中的“中等配合侧隙”变为“较大配合侧隙”。虽然增大的啮合侧隙对齿轮运转影响不大,但是会使换档冲击增大、噪声增大,所以为了增强变速箱的可靠性、平稳性,需要对齿轮参数进行修正。

以下是本次齿轮设计参数的修正目标,调整后的齿轮应满足:

1)在20℃时,齿轮的啮合侧隙应留有足够的装配间隙,最小侧隙>0.

2)在工作时(油温90℃、齿轮100℃、铝合金壳体70℃),齿轮啮合的最小侧隙应大于安装在铸铁壳体时的最小侧隙,即最小侧隙>0.16;同时,参考7 级齿轮的最大侧隙,最大侧隙<0.40;

3)为了适应国内的极寒天气,在环境温度-40℃时,变速箱在启动时应能避免卡死,最小侧隙>通过齿轮在油温90℃、环温-40℃啮合侧隙的反算,将齿轮的设计参数调整如表2:

表2 调整后的齿轮设计参数

5 齿轮设计参数复核和结论

复核计算这对齿轮在20℃、90℃、-40℃的啮合侧隙:

1)在 20℃时,齿轮啮合侧隙为 0.1915~0.3505,最小侧隙>0.15;

2)在油温90℃、齿轮100℃、铝合金壳体70℃时,齿轮啮合侧隙为0.2052~0.3644,最小侧隙>0.16,最大侧隙<0.40;4)在-40℃时,齿轮啮合侧隙为 0.0583~0.2171,最小侧隙>0.05;

结论:经修正的齿轮参数,能够符合设计目标,满足使用要求。

参考文献

[1]成大先等.机械设计手册(第六版)[M].化学工业出版社,2016

[2]张展.实用工程机械传动装置设计手册[M].化学工业出版社,2016

[2]丁淳.渐开线齿轮的侧隙公式[J].机械传动,2004

作者简介:沈陆飞(1976-),男,工程师,现主要从事变速箱的设计研究和产品开发。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)