装配式建筑机电安装施工技术分析

胡杨

湖南省工业设备安装有限公司,湖南长沙 410000

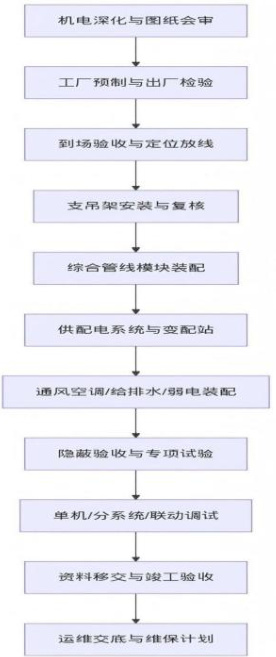

1 机电安装的基本流程

装配式建筑的机电安装以深化设计为起点,依托标准化、模块化理念,将大量管线与构件前置于工厂预制,现场实施以装配为核心。流程通常从图纸会审与综合机电深化展开,依据功能分区与设备参数完成定位、标高与接口复核,必要时开展样板段验证,固化节点做法与检验标准。工厂端按深化成果进行支吊架、综合管线、设备基础等模块化生产,出厂前完成尺寸、外观与功能性检验,运输到场后按批次验收、编码追溯与库位管理,现场技术交底后进行定位放线与施工面移交,以保证后续安装的稳定节奏与质量可控。

现场施工环节强调路径清晰与工序穿插的秩序化。常见顺序为:综合支吊架与预埋件就位与复核,管线模块吊装与找平找正,供配电主干敷设与配电室/变配电站安装,高层项目结合高压集中配电与多变配站布局以降低线损,随后依次实施通风空调、给排水与消防、弱电与智能化系统的装配与点验。在装配过程中坚持按图定位,控制构件预留预埋的平面与标高偏差,动态校核系统间净距与检修空间,形成“安装—复核—校正”的闭环,减少返工与接口冲突,提高装配精度与效率。

调试与交付阶段以功能安全为主线展开。先进行隐蔽工程与单体分系统检查,包括绝缘与接地测试、管道强度与严密性试验、风量与水力平衡等,再组织单机试运、分系统与多系统联动调试,验证电气选择性、暖通通风效果与自控逻辑。质量管理贯穿首件确认、过程巡检与分阶段验收,资料同步生成与移交,包含竣工图、试验记录与设备台账。为确保运营期可靠性,完成运维培训、备品备件配置与维保计划发布,并建立偏差纠错与接口协调机制,支撑工程在安全、进度与成本维度的综合最优(机电安装的基本流程见图1)。

安全与应急体系在准备阶段同步落地,覆盖风险评估、分区管控与岗位培训。高风险区域设置围栏与明显警示标识,临边与高空作业加设安全网与护栏,人员全员佩戴安全帽、安全带并执行上锁挂牌与持证上岗。现场建立消防器材点位、疏散通道与集合点位,通风与排水系统满足焊接、切割及湿作业要求;按照施工组织安排开展安全技术交底与应急演练,施工机具与电气设备在投入使用前完成保养与功能测试,确保运行状态可靠。

机电专业化准备贯穿BIM 协同与测量放线两条主线。利用BIM 完成机电综合排布与碰撞检查,提前校核预留预埋尺寸与孔洞位置,在关键节点布置样段验证装配策略与工艺参数。场内设置基准控制网,保护测量控制点,执行复核流程避免累积误差;临时用电实行分级配电与保护,负荷与回路清晰可追溯,临时用水与排水满足试压、清洗与消防需求。结合季节与气候条件配置防雨、防滑、防雷与防暑方案,将环境变量纳入安全设施清单与作业限制中。通过上述准备,现场由“静态布置”转化为“动态协同”,为装配式机电的高质量吊装、快速拼装与过程质安受控奠定基础。

3.1.2 材料与设备的采购与验收

装配式建筑机电工程的采购组织应与深化设计同步推进,在图纸会审与接口统筹后形成明确的技术规格、型号参数、安装界面和试验要求,将配套一致性与可追溯作为核心条款写入招标或询价文件。供应商遴选需要覆盖资质、信誉、业绩、质量体系与履约能力评估,并建立动态名录与绩效考核。结合总体进度编制物料供应计划,落实分批到货与窗口化进场,按构件吊装节奏滚动排产与物流。对关键与高精度设备落实运输与储存保护方案,强化包装防潮、防腐与防碰撞标签,运输方式与路线需记录备案,抵达后执行外观检查与到货抽测,不合格品及时标识与隔离。

入库验收以制度化流程为准绳,设置专人、专库、专账。资料核验覆盖合格证、检验报告、生产日期与技术协议的符合性,数量以清单与到货单双向核对。按风险等级确定抽检比例与项目,对型号、规格、配件匹配进行点对点确认,防止安装接口不一致;对电缆、开关柜、泵风机等实施必要的例行功能测试与见证检验,对高风险设备可引入第三方检测。对成套系统建立清晰的测试标准与情景化验收方案,针对负载、响应、定位等关键指标开展整机与组件测试,形成完整的原始记录与数据分析。验收过程注重记录归档,包含时间、部位、结果与问题处置闭环,为后续追溯与维保提供依据。

图1 机电安装的基本流程图

配置策略上,宜从系统到部件进行分层决策。供配电系统关注供电可靠性等级与末端选型的能效与维护便利;暖通空调系统重视风水系统的模块化、节能控制策略与检修空间边界;给排水系统强调预制管段的标准化接口、支吊架统一模数;弱电系统在满足安全与运营需求的基础上,提倡功能集成与冗余适度化。结合机电综合支架与预制化构件,实现“设备—管线—支吊架—结构”一体化设计与样机化验证。采购阶段建立供应商准入与过程审核机制,实施到厂验收(FAT)、到货抽检与批次追溯管理,确保材料设备质量稳定,并将样板段验证结果闭环到批量配置与安装工法库。

3 装配式建筑机电安装的技术要点

现场仓储与发放秉持“环境适配、批次可追、按需领用”的原则。库房保持干燥通风、防晒防雨与防腐蚀,分类分区堆码并设置标识,重要设备实施专柜、专管与定期点检,避免受潮、锈蚀或性能衰减。建立入库—在库—出库台账与批次追溯编码,结合施工进度精准领用,严控超领与闲置,减少二次搬运与损耗。对交叉作业区域实施提前协调与窗口化发放,异常情况形成问题清单、整改措施与复验记录。通过制度化采购、严格验收与精益仓配的协同运行,能够在装配式场景下稳固质量与安全底座,支撑工期、成本与性能目标的协同达成。

装配式建筑强调工厂预制与现场快速装配,机电设备的选型与配置需要沿着“安全、可靠、经济、适用”的主线展开,并与结构、建筑专业在设计前期即深度耦合。通过 BIM 进行碰撞检查与净高统筹,提前锁定荷载、预留预埋、检修通道等关键条件,避免现场返工与变更。针对功能需求开展场景化分析,优先确定系统层面的必要性与规模,抑制“为外观或冗余功能过度上装”的倾向,在满足安全与运营的前提下精简系统数量与容量,并以价值工程法对不同方案进行比选,综合评估全寿命周期成本(LCC)、能效等级、维保资源与备件通用性。对于能够满足先进性与功能性一致的情形,优先同等条件下选择国产设备,以获得成本与供应链响应的优势。

施工现场的准备工作面向“安全、高效、可追溯”的目标展开,围绕现场总平面、交通与吊装组织、临时设施与能源接入、测量控制、材料设备与预制构件的进出场与保护等要素形成闭环。装配式机电安装对物流节拍与安装窗口依赖度高,现场布置需要兼顾大型吊装作业半径与构件二次转运路径,减少交叉与等待,保证构件从运输车到安装点的路径简短清晰。

3.1.1 施工现场的准备工作

2 机电设备的选型与配置

场地清理与地面整备是第一道关口,障碍物清除、软弱地基加固、铺设硬化道路与转弯展场,为重型车辆与起重机提供足够承载与稳定条件。吊装通道、吊位与站位按照构件重量、回转半径与遮挡关系进行校核,起重机能力与稳定性需在工况表内有余量,并与地面支撑系统匹配;对于高重量构件作业,可引入具备导航与控制功能的吊装辅助系统以提升定位精度。堆场按构件类别、吊装顺序与防护需求划区,设置防潮垫木、遮雨棚与防撞限位,构件进场实施外观与尺寸复核、编号标识与质量隔离,减少现场返工与二次搬运。

3.1 施工前期准备

3.2.1 施工中机电设备的安装方法

3.2 施工过程中的关键技术

在装配式建筑场景中,机电设备安装以“预制—校核—对接”为主线。依据已批准的施工图和工厂预制清单,完成构配件编号、吊装点位核算与运输路径规划。现场接收后按基准轴线与标高线复核尺寸,利用激光水平仪与全站仪进行设备基础标高复测与中心投点,垫实二次灌浆或可调减振座,控制水平度与标高偏差。在模块化机房、竖井成品化机电井等场景,将成组化的风管、桥架、给排水与强弱电综合支吊架整体吊装,按定位孔与快速连接件实现对位,并进行临时固定与防倾倒加固。大型机组、空调箱、水泵、变配电柜等设备就位前完成基础强度见证与孔洞、预埋件复查,就位后按对中、找平、找正顺序锁固,关键轴系采用塞尺与百分表复核。

管路与风管安装遵循“主干先行、分支跟进、分区验收”的路径。给水、空调水优先布置主干管并设置必要的伸缩补偿,按介质与压力选择沟槽、法兰或焊接工艺,焊接接头实施外观与无损抽检;排水系统落实坡度与通气要求,低点设置泄水与排污。风管采用法兰加密封条与铆钉紧固,接口处加设防火封堵,穿越楼板与防火分区位置使用成品套管并按规范实施防火封堵。电缆桥架按强弱电分层分区,转弯、三通采用成品件,跨专业净距与检修面保持。导线与电缆在桥架、管内敷设前完成绝缘、耐压与通断预试,穿线时控制张力与最小弯曲半径,端头编号、压接与热缩保护到位。分段完成后开展水压试验、气密试验与系统冲洗,记录参数曲线并归档。

现场作业强调工序穿插与风险管控。吊装制定专项方案与应急措施,临时用电与动火作业落实许可管理,高处作业、机具吊点与通道保持可追溯检查。与土建单位建立交接清单,涉及孔洞封堵、二次灌浆、设备基础移交等关键节点实行见证签认。材料与设备进场实施规格、型号、合格证与外观复核,不合格项即时隔离与退场;安装全过程按图纸与技术标准执行,安装完毕开展单机调试与联合试运,达到稳定运行要求后移交验收。为确保质量、安全与进度的统一,需以标准化工法与严谨的现场管理作为落地抓手。

3.2.2 施工现场安全管理措施

装配式建筑机电安装的安全管理以体系化治理为核心,现场应将安全目标、职责矩阵、作业流程、检查频次与奖惩闭环固化到项目级安全管理计划中,与装配化吊装、构件拼装、管综深化的时序紧密耦合。开工前完成危险源辨识和分级管控,覆盖模块吊装、临电搭设、有限空间与动火作业等高风险工序,形成针对性的技术交底与安全交底。人员层面坚持入场三级教育、岗位适任培训与班前会“短平快”提示并行,关键岗位(起重指挥、司索、特种设备司机、电工)实现持证可追溯;管理层在制度建设、设备配置与人员配备上足额投入,并以过程检查、第三方巡检与数据化看板提升执行力与透明度。

机械设备与构件环节强调“设备可靠、操作可控、现场有序”。起重机械、叉车与工装夹具按周期检定,作业前实施点检与功能试验,异常即停用整改;吊装必须执行专项方案与统一指挥,受力计算、重心定位、吊点复核与钢丝绳/卸扣等工器具卡片化管理,作业区设立警戒线与溜绳控制摆动,风雨等气象条件触发停工阈值。材料与预制构件到场严把验收与追溯,防倾覆、防碰撞、防雨淋的堆放与支撑到位,按构件编号分区码放,起吊前完成外观与连接件复验。

4 结论

装配式建筑机电安装在多项目实践中表现出可量化的质量提升与周期压缩,源于工厂预制、现场拼装与过程标准化的协同效应。图纸深化与预制构件一致性被证明是影响成败的关键,细节不到位会在现场放大偏差,进而传导到系统调试与运行效率。质量管理体系的闭环建设、机械化与信息化水平的同步提升,使得现场交叉作业得到有效约束,安全性与可控性同步改善。行业仍存在成本压力驱动的简化作业倾向、机械化不足、专业协同瓶颈等问题,标准化程度与机械化水平的协同提升,叠加多专业同步设计与供应链韧性建设,可进一步释放装配式机电的系统效能,推动工程质量、效率与安全的统一。

参考文献

[1] 胡金龙,伍军. 装配式建筑工程机电安装施工技术研究[J]. 房地产世界, 2024.

[2] 潘笑豪. 装配式建筑机电安装施工技术研究[J]. 中国设备工程, 2024.

[3] 代鹏. 装配式建筑工程机电安装施工技术研究[J]. 工程建设与设计, 2024.

[4] 张勇,吴继德. 装配式施工技术在机电安装工程中的应用研究[J]. 房地产世界, 2024.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)