超声波检测在钢结构焊缝内部缺陷分析中的应用研究

孙亚建

上海中测行工程检测咨询有限公司 上海 200438

中图分类号:TU745.9

0 引言

在现代工程建造与大型设施领域钢架结构因具备承载力强、自重轻、装配效率高等显著特性被广泛应用,但该材料在焊接作业时易形成裂纹、虚焊、夹渣等隐蔽瑕疵,此类隐性损伤会大幅降低构件的力学性能影响使用寿命,更可能埋下结构失稳隐患 [1],基于此采用精准可靠的焊缝内部缺陷探测技术已成为确保钢构体系安全服役的核心措施,声波探伤法应用于钢构焊接缺陷的定量化诊断既展现出可观的发展潜力又具备实用价值,不仅能有效提高钢结构项目的建造水准与运行可靠性,更能为构件的周期性检测及全生命周期管理建立数据化支撑与智能化解决方案 [2]。

1 钢结构焊缝内部缺陷类型与识别

1.1 焊缝内部常见缺陷类型

根据缺陷的形态、形成机制和性质,焊缝内部缺陷主要分为以下几类:

气孔:焊接过程中熔池内气体未充分逸出形成的空腔缺陷,按形态特征、密集程度及气体类别可细分多类,其生成机理涉及材料对气体的溶解度变化、基体杂质含量、焊材保护介质状态及热输入参数等关键要素,气孔缺陷不仅削弱焊缝承载性能诱发介质渗漏更易形成局部应力突变区,特别是氢致型气孔常成为冷裂纹萌生源 [3]。

夹渣:焊接完成后残留于焊缝的熔渣类缺陷,分为冶金型夹渣与非金属型夹渣,形态特征包括点状离散分布与条状连续分布等类型,其形成机制主要涉及坡口形态设计缺陷、熔渣清除不彻底、工艺参数适配性差及焊材特性匹配不当等要素,其中点状夹渣影响类同气孔而棱角尖锐的夹渣则具有更显著的应力集中效应 [4]。

未熔合:焊缝与母材或焊层间出现的未完全熔接现象,主要分为坡口界面未熔合、焊道搭接未熔合及单面焊根部未熔合等类型,其成因涉及电流参数失配、运枪速率异常、坡口清洁不足、焊枪姿态偏差及层间清理缺陷等工艺要素,该缺陷直接导致接合面强度衰减显著降低结构整体性态稳定性。

裂纹:焊缝区原子键合失效形成的连续性裂隙,按生成温度可分为高温相变裂纹与低温延迟裂纹,还包括再热裂纹、层状撕裂及环境应力裂纹等衍生类型,热裂纹在熔池凝固阶段即时显现冷裂纹则呈现氢致延迟开裂特性,裂纹作为最危险的缺陷类型极易引发结构突发性断裂失效。

未焊透:宏观形态上表现为连续或断续的线性特征,通常位于焊缝根部或坡口边缘,类似于焊缝内部的“缝隙”,它减少了焊缝的有效厚度降低了焊缝的强度、韧性和抗疲劳性能,导致应力集中,在受力状态下应力集中点易引发裂纹萌生和扩展特别是在承受动载荷或交变应力的结构中,可能引起结构突然失效造成严重安全事故,危及工程结构的安全性和耐久性。

1.2 焊缝内部缺陷的超声波检测识别技术与流程

1.2.1 检测原理

超声波检测焊缝内部缺陷利用超声波在不同介质中传播时的反射、折射和衰减特性,通过超声探伤仪的探头向焊缝发射超声波,当超声波遇到缺陷时部分声波反射回探头转换为电信号,经探伤仪处理后在显示屏上以波形形式呈现,通过分析回波的幅度、传播时间、波形等特征,可判断缺陷的位置、大小和性质。

1.2.2 检测设备与探头选择

1.2.2.1 检测设备:数字式超声波探伤仪可对回波信号进行数字化处理,便于分析和存储数据。

1.2.2.2 常规探头类型

接触式纵波直探头:主要用于检测与检测面平行的缺陷,其声波从工件表面垂直入射能有效检测与厚度方向垂直的缺陷。

接触式斜探头:是焊缝检测中常用的探头类型之一,通过斜楔使超声波斜入射到焊缝以及热影响区中可检测焊缝以及热影响区内部与检测面成一定取向的缺陷,如裂纹、未熔合等。

联合双探头:由两个晶片组成,一个发射一个接收,具有较好的近表面检测能力,可用于检测焊缝以及热影响区近表面的缺陷。

1.2.3 检测前准备

试件表面处理:检测前需将焊缝及两侧一定宽度的区域打磨平整,去除油污、铁锈、油漆等杂质,以保证探头与试件表面良好耦合效果。

耦合剂选用与涂抹:常用耦合剂有甘油、浆糊、机油等,耦合剂主要是排除探头与试件表面之间的空气确保超声波能够有效的传入试件,涂抹时应均匀适量避免使用过多导致探头滑动,从而影响检测结果。

探伤仪校准:利用标准试块对探伤仪进行调校,调整探伤仪的时基线和灵敏度等参数,通过与对比试块上的人工反射体制作距离- 波幅曲线(DAC 曲线),为缺陷定量分析提供依据。

1.2.4 检测方法与操作

1.2.4.1 扫查方式

W 形扫查:是焊缝检测的基本扫查方式,探头沿焊缝方向作 N 形移动,每次移动距离不超过探头尺寸保持一定覆盖,同时探头在垂直于焊缝方向作 10∘ \~ 15° 的转动,以确保能够检测到焊缝内各个方向的缺陷。

左右平移扫查:当发现缺陷回波后探头沿焊缝长度方向左右移动,观察回波幅度的变化,确定缺陷左右端点位置,用于测定缺陷的长度。

前后移动扫查:探头垂直于焊缝长度方向前后移动可用于判断缺陷的深度和自身高度。

环绕移动扫查:以缺陷为中心探头作圆周运动可观察缺陷的形状和边界。

1.2.4.2 检测灵敏度调整:根据检测要求和试件情况通过调整探伤仪的增益、衰减器等,使标准试块上特定反射体的回波达到规定高度,以此确定检测灵敏度,检测灵敏度调整应保证能检测发现到规定要求尺寸的缺陷,同时还应考虑过高的灵敏度带来过多的干扰信号,影响缺陷判别。

1.2.5 缺陷识别与分析

1.2.5.1 缺陷定位

水平及深度定位:依据缺陷回波在探伤仪时基线上的位置并结合探头参数,数字式超声波探伤仪利用三角函数自动计算缺陷在焊缝中的水平和深度位置,使用直探头或联合双探头时缺陷深度可通过声程读数直接确定。

1.2.5.2 缺陷定量

当量法:利用回波幅度对比来确定缺陷尺寸的超声波检测定量的方法,在检测过程中将焊缝内部缺陷所产生的回波幅度与对比试块上的人工反射体回波幅度进行比对,当两者的回波幅度相近时,将人工反射体的尺寸视为缺陷的当量尺寸从而来评估缺陷大小。

测长法:当缺陷回波信号超过评定线时采用左右扫查方式找到回波幅度降至规定波高(如定量线)时探头的两个位置,两个位置之间的距离即为缺陷指示长度。

1.2.6 典型缺陷分析

气孔:气孔产生的回波往往尖锐且独立波形规整有序,其反射波幅通常处于较低水平。当探头转动时回波幅度变化不大且在各个方向探测时回波基本相似,定位特点随机分布多在焊缝中部。

夹渣:夹渣的回波信号一般不规则,波幅较低且不稳定,当探头移动时回波幅度变化较大,有时会出现多个高低不同的波峰,定位特点沿熔合线或层间分布。

裂纹:裂纹的回波信号尖锐突出波幅相对较高,当探头沿着裂纹延伸方向移动时回波幅度会出现显著变化,尤其是在裂纹两端回波强度会快速衰减,而一旦转动探头回波幅度会急剧下降,定位特点位于焊缝根部或应力集中区。

未熔合与未焊透:未熔合的回波形态与裂纹相似性但未熔合整体波幅相对较低,未焊透的回波信号稳定性且较强,探头在沿焊缝方向移动时未焊透的回波持续时间长、延伸距离远。定位特点未熔合位于坡口边缘或焊道间,未焊透位于根部或对接接头中间。

2 超声波检测在焊缝内部缺陷分析中的应用

2.1 工程概况

在某跨江钢桥的周期性安全评估中,技术人员采用手持式超声探伤工艺对主梁关键传力节点的焊缝实施精细化筛查,该桥梁作为区域路网核心节点长期承受交变荷载与环境腐蚀耦合作用,其焊接接头的完整性直接关系结构服役可靠性,筛查作业期间检测团队在主跨第三联箱梁的 K 形坡口焊缝区域,通过超声脉冲反射图谱捕捉到一处非典型回波特征,经初步判定存在疑似内部不连续性缺陷,此异常数据触发三级预警响应机制,需执行精细化定量评估以明确缺陷性质。

2.2 定量分析方法与步骤

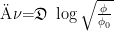

手动超声波检测时检测人员手持探头在焊缝表面移动,通过探头向焊缝内部发射超声波并接收反射回来的回波信号,在对某平板(板厚 20mm )对接焊缝检测时,检测人员在焊缝表面均匀涂抹耦合剂,确保探头与焊缝表面良好接触减少超声波传播损耗,检测到缺陷回波幅度为 H0-1.2 dB,深度 12.4mm ,水平距离焊缝中心 2.0mm ,初步定性为气孔,依据特定算法(缺陷大小计算公式: φ ,其中 Äν为所测缺陷与基准孔的回波高度差,φ0为为基准孔的直径 3mm ,

φ ,其中 Äν为所测缺陷与基准孔的回波高度差,φ0为为基准孔的直径 3mm ,  为所测缺陷的当量直径),计算得出该缺陷的大小约为 2.28mm ,随后检测人员在焊缝上标记出缺陷位置,为验证其准确性采用打磨测量法(在确保不影响结构安全的前提下,在焊缝上缺陷位置处打磨至缺陷测量),实际测量缺陷大小为 2.30mm ,两者误差约为 0.1% ,误差较小。实际测量得到缺陷深度为 12.6mm ,两者误差为 1.59% ,实际测量水平距离焊缝中心 2.0mm 两者误差为0,表明手动超声波检测方法缺陷定位较为准确。打磨验证为气孔,根据波形定性为气孔的经验判断与打磨验证结果一致。

为所测缺陷的当量直径),计算得出该缺陷的大小约为 2.28mm ,随后检测人员在焊缝上标记出缺陷位置,为验证其准确性采用打磨测量法(在确保不影响结构安全的前提下,在焊缝上缺陷位置处打磨至缺陷测量),实际测量缺陷大小为 2.30mm ,两者误差约为 0.1% ,误差较小。实际测量得到缺陷深度为 12.6mm ,两者误差为 1.59% ,实际测量水平距离焊缝中心 2.0mm 两者误差为0,表明手动超声波检测方法缺陷定位较为准确。打磨验证为气孔,根据波形定性为气孔的经验判断与打磨验证结果一致。

2.3 试验设计与数据收集

为验证手持超声探伤法对焊接缺陷定量表征的适用性,构建标准化的实验研究框架并实施系统性数据采集,选取10 组具有典型特征的钢构焊缝试件,包含 5 组 I 类对接接头焊缝与 5 组十字型全熔透角焊缝,对接试件板厚梯度设置为 10/15/20/25/30mm,角接试件采用腹板厚度 8/12/16/20/24mm 与翼缘板厚度10/15/20/25/30mm 的腹翼组合体系,该样本矩阵覆盖多维度几何参数与节点构造特征,精准复现工程常见连接形态,所有试件均按表 2 标准预制典型工艺缺陷阵列,包含气孔群、线性夹渣、未熔合带及微裂纹网络等声学特征标定目标。

表2 缺陷情况

在实验实施阶段技术人员运用手持式超声检测系统完成声学信号捕获与数据采集,操作时严格保持换能器与检测面的法向入射条件,入射角偏移量控制在 ±1°阈值内,执行步进式扫查程序确保焊缝区域的声束全覆盖检测,同步系统记录包括检测参数(采用 2.5MHz 宽频带聚焦探头实现穿透深度与成像精度的最佳平衡)、耦合介质类型(对比分析水基耦合介质与粘弹性耦合介质的声传输特性)等关键工艺要素,这些结构化数据构建了缺陷特征分析的基础数据库,既可溯源实验现象的产生机理又能为检测工艺参数优化及超声探伤技术升级提供实验验证支撑。

表3 缺陷尺寸(按面积换算)对比

2.4 试验结果与分析

通过执行标准化实验流程与系统化数据采集获取多维数据集合并完成深度解析,研究聚焦验证手持超声探伤法在钢构焊缝隐性缺陷定量表征中的技术效能,重点考察缺陷几何量测精度、空间定位准确度及形貌反演保真度等核心指标,对预制缺陷阵列实施超声量测作业并与预设几何参数进行基准比对,缺陷尺寸误差分布特征如表3 所示:

数据分析表明手动超声量测技术的缺陷尺寸测量误差分布符合工程允许阈值,证实该方法具备良好的缺陷几何参数反演能力,为结构完整性评估与维修策略制定提供量化决策基准。

对样本中缺陷的深度进行手动超声波检测定位并与实际深度对比,缺陷深度定位结果数据如下表4 所示:

表4 缺陷深度定位结果

实验数据验证手动超声探伤技术具备卓越的轴向定位精度,可实现缺陷埋藏深度的毫米级定位,这对评估结构应力重分布及损伤容限具有决定性意义,量化分析表明检测精度受控于换能器工作带宽、声阻抗匹配特性及缺陷几何特征参数,当采用 5MHz 宽频带换能器检测厚达 30mm 的试件时,虽可获得高分辨率缺陷形貌特征但受声波衰减效应制约,深层缺陷的波幅响应显著降低,导致量程误差增加 0.8-1.2mm ,丙三醇基耦合介质展现出优异的声能传输效率,平均误差较浆糊介质降低 32%-45% ,研究结论充分论证该技术在缺陷定量诊断中具备工程实用价值,通过建立标准化检测规程与误差补偿机制可将其发展为钢结构质量监控与服役安全保障的核心技术手段。

3 结论

基于系统化的实验验证与多维度数据解析,本研究实证了超声量化诊断技术在钢构焊缝隐性缺陷表征中的技术适用性与量值溯源性,其技术优势不仅体现在缺陷几何参数的亚毫米级测量精度,更通过多维度声学数据采集实现缺陷三维形貌逆向建模,为制定修复工艺方案提供数字化决策支撑。

研究表明检测精度的多因素耦合影响机制涵盖换能器频带宽度、声阻抗匹配特性及缺陷几何特征参数,检测人员的操作规范性与缺陷特征库的完备度直接影响缺陷分类准确性,这要求建立标准化的技能认证体系,通过规范化作业流程与案例驱动的经验积累机制持续优化缺陷图谱识别算法,唯有构建 " 人 -机 - 数据 " 协同增强的检测范式,方能实现钢结构全生命周期监测数据的科学性与工程可验证性。

参考文献

[1] 廖彬吉 . 关于公路桥梁钢结构焊缝探伤中超声波技术应用的研究 [J].汽车周刊 ,2024(09)

[2] 刁琪 . 超声波无损检测技术在桥梁工程中的应用分析 [J]. 运输经理世界 ,2024(14)

[3] 程旭 . 超声波无损检测技术在土木工程中的应用研究—以某土木工程项目为例 [J]. 房地产世界 ,2022(20)

[4] 黄伟. 超声波无损检测技术的发展与应用[J]. 冶金与材料,2022(04)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)