超缓凝混凝土造成的质量缺陷的事故处理

王乾

城盾隧安地下工程有限公司 200333

1 工程概况

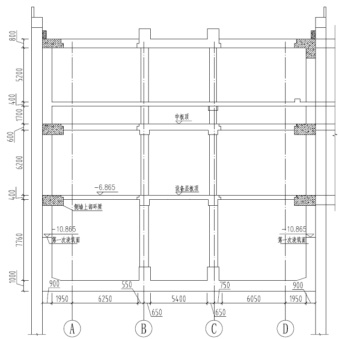

某地下车站为双柱三跨三层岛式车站,设计总长度为 149m ,标准段宽21.9m,端头井宽度 26m。小里程端头井下三层净空高度为 7.76m,端头井侧墙采用分层浇筑,第一次浇筑面标高为 -10.865m ;设备层板顶标高为 -6.865m,剩余 3.6m 侧墙和设备层板(板厚为 400mm. )同批浇筑,小里程端头井剖面如图1 所示。

2 问题分析

2.1 事故经过

车站小里程端头井下三层侧墙及设备层板于 2019 年 12 月 22 日晚 10 时开始浇筑混凝土,侧墙混凝土于 23 日 8 时完成浇筑(实际浇筑 221m3 ),设备层板于23 日晚11 时完成混凝土浇筑(实际浇筑200 m³)。

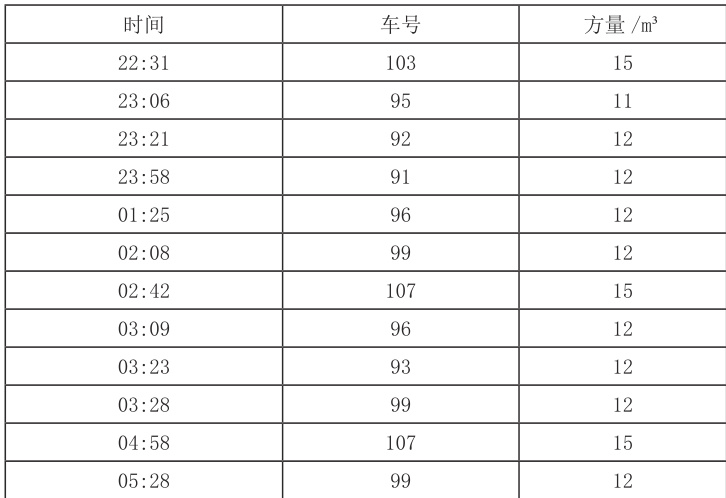

项经部施工员于 23 日下午 1 时接到混凝土搅拌站电话通知,由于外加剂使用错误:发往施工现场的混凝土掺入了强效缓凝剂,混凝土初凝时间大于36h 以上,要求现场暂缓拆模。24 日项经部施工员在监理见证下,尝试拆除侧墙封头板,发现侧墙混凝土超 36h 后仍未凝固。由搅拌站实验室了解到,该批超缓凝外加剂主要成分为葡萄糖 + 白糖,进货时装入 2 号生产线 3 号罐,于 22日晚 21:08 分 2 号生产线普通外加剂 4 号罐用空后操作直接转换为 3 号罐外加剂使用,替换了原车站混凝土配合比中的 TW-JSA 高效减水剂,因此造成现场混凝土超缓凝。由搅拌站施工记录和现场浇筑记录追溯,发现掺入超缓凝外加剂的混凝土发往施工现场的共5 车总计 60m3 。混凝土供应记录如表1 所示。

注:发生异常时间段:22 日晚21:08 至23 日凌晨3:45。

2.2 现场勘查结果

12 月 29 日对小里程端头井设备层板下的侧墙进行排摸,拆除侧墙模板观察现场混凝土浇筑质量,发现南侧 A 轴侧墙,板下 3m 至 3.5m 范围内混凝土未凝固,初步判断前期浇筑的侧墙施工缝以上1m 范围内混凝土质量存在缺陷;北侧 D 轴侧墙,板下 1m 至 3.5m 范围内混凝土未凝固,初步判断前期浇筑的侧墙施工缝以上3m 范围内混凝土质量存在缺陷。

3 解决方案

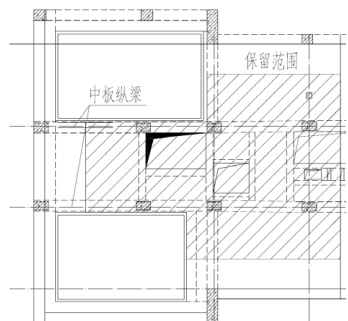

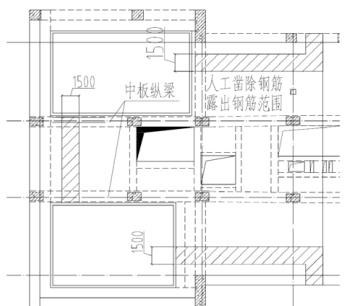

经混凝土浇筑记录溯源和现场勘查结果显示,掺入超缓凝剂的混凝土均位于侧墙中,设备板及板梁范围内混凝土均未受影响,因此,保留大部分中板及中板纵梁,对侧墙劣质混凝土及墙上环梁进行拆除。设备层板保留范围如图 2所示。

3.1 劣质混凝土处理方案

3.1.1 梁板劣质混凝土切割

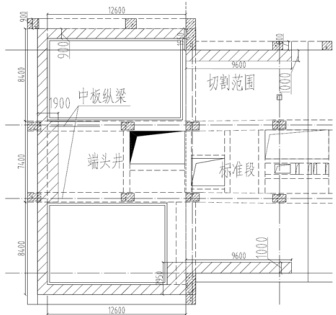

小里程端头井结构段范围内,端头井侧墙厚度为 0.9m ,标准段侧墙厚度为0.8m,设备层板厚度为 0.4m ,端头井侧墙上部环梁厚度为 0.7m (环梁伸出侧墙 0.9m⋅ )。端头井切割厚度为 0.7m ,总长 54.3m,其中 7.4m 切割宽度为 1.9m(包含纵梁截面 900mm×1000mm. ),45.9m 切割宽度为 0.9m ;标准段切割厚度为0.4m,总长 19.2m ,切割宽度为 1m,钢筋混凝土重度取 2.5t/m3 ,设备层梁板切割范围如图3 所示。

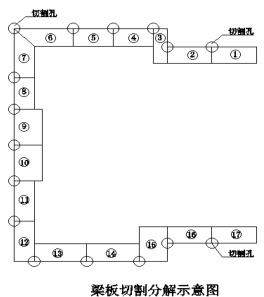

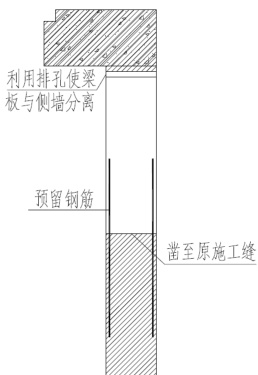

首先将小里程端头井侧墙环梁进行拆除,利用打孔机在环梁底侧墙上打排孔,使侧墙与环梁分离。要切割拆除的混凝土结构梁板长度为 73.5m,预先对梁板弹墨线分块,提前开设切割孔,用水锯机沿着墨线进行分块切割,共分解成 17 块,每块混凝土板重约 8t,设吊装孔 2 个,利用吊车吊运至地面,再运出进行场外分解。梁板结构切割分解平面图如图4 所示。

为后期浇筑混凝土时,使新浇筑混凝土与设备层板保留部分形成整体,保证设备层板强度,在保留的设备层板上,采用风镐人工凿出设备层梁板钢筋,宽度约 1.5m,凿除混凝土过程中注意对现有结构梁板钢筋进行保护[1]。人工凿出设备层板保留钢筋范围平面图如图5 所示。

3.1.2 侧墙及劣质混凝土清理

对小里程端头井侧墙未凝固的混凝土利用高压水枪冲洗,将骨料从钢筋骨架中剔除,钢筋骨架上沾染的水泥浆由高压水枪冲洗干净;对已凝固的混凝土采用人工风镐凿除的方式凿除至原施工缝处,凿除过程中保留第一次浇筑混凝土时的预留钢筋,注意对预留钢筋进行保护,凿除完成后除预留钢筋,其余主筋全部切除。

凿除至原施工缝后利用风镐剔除浮动石子,检查凿除后混凝土表面是否密实,有无明显空隙,如有空隙也应凿除,并用水冲洗干净,为了更好的加强新旧混凝土面粘结,在新旧混凝土接触面处涂刷一层水泥基结晶防水涂料[2]。侧墙混凝土清理示意图如图6 所示。

3.2 防水处理方案

车站侧墙防水采用的是外防内贴法,侧墙凿除完成后,贴附于基面上的卷材存在破损现象并且有残留混凝土沾染。先拆除破损的防水卷材,铺贴全新的大面卷材,然后利用高压水枪清理残留混凝土。为保证后浇混凝土接缝处的防水效果,在接缝处加设遇水膨胀止水条及注浆管 [3]。

3.3 侧墙结构修复方案

侧墙混凝土凿除和防水层修复完成后,侧墙竖向主筋重新配料,利用单面搭接焊,焊接在原有主筋上,以此补齐主筋。主筋上端仍采用机械连接方式处理。水平筋与拉钩也重新配料,水平筋与现有钢筋绑扎。为方便绑扎,水平筋每段长度不超过8m,竖向主筋每段长度不超过6m,拉钩间距为1m,相互错开排列。

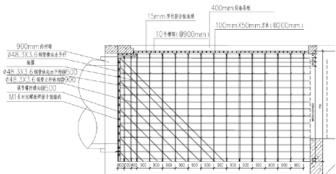

侧墙支模利用原侧墙模板对撑体系钢管立杆间距 900mm×600mm ,内楞采用二四方木间距 200mm,外楞采用 50mm×100mm ,矩形钢管间距 500mm ,对撑采用原对撑钢管步距 500mm ,纵向间距 900mm ,调节螺杆外露丝杆部分不大于 200mm。

3.4 设备层板修复方案

车站小里程端端头井中板厚 400mm ,模板支撑系统采用 φ48. 3mm×3. .6mm扣件式钢管脚手架,立杆采用顶部带可调上托,通过调整上托来调节模板支撑的高度。中板模板立杆间排距 900mm×900mm (横 × 纵),步距为 1500mm。板底模采用 15mm 胶合板,板底小梁由 48mm ×100mm 方木  、10 号槽钢(单根)@900mm 搭设。其中下层为10 号槽钢(单根),置于钢管顶的调节顶托之上,中板底模与钢管框架之间留出 200mm 的间距,采用顶托支撑。侧墙处理完成后,重新铺设中板模板支架。负三层侧墙及设备层板模板支架体系示意图如图 7 所示。

、10 号槽钢(单根)@900mm 搭设。其中下层为10 号槽钢(单根),置于钢管顶的调节顶托之上,中板底模与钢管框架之间留出 200mm 的间距,采用顶托支撑。侧墙处理完成后,重新铺设中板模板支架。负三层侧墙及设备层板模板支架体系示意图如图 7 所示。

利用原凿出的中板钢筋重新绑扎纵横向分布筋,钢筋网的绑扎时,四周两行钢筋交叉点应每点扎牢,中间部分交叉点相隔交错扎牢,保证受力钢筋不位移。

4 解决情况

4.1 混凝土浇筑情况

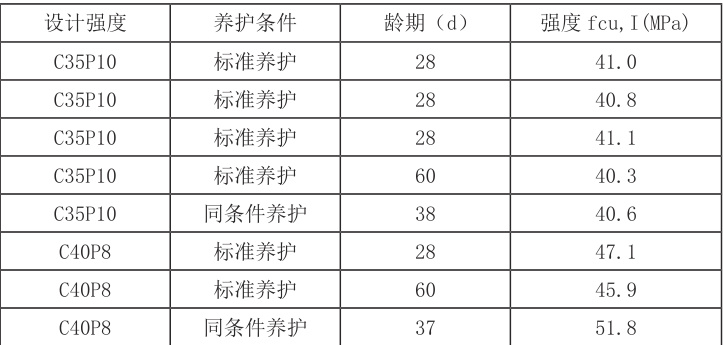

下三层侧墙及设备层板钢筋及模板施工完成、验收合格后进行混凝土浇筑,浇筑混凝土前用水冲洗使新旧混凝土交界面充分湿润。从施工缝处开始浇筑,避免直接靠近缝边卸料。机械振捣前,向施工缝处逐渐推进,并距 100cm 处停止振捣,加强对施工缝的捣实工作,使其紧密结合 [4]。下三层侧墙及设备层板混凝土浇筑C35P10 抗裂防水混凝土,总计226m³ ;设备层板环梁浇筑C40P8 混凝土,总计 42 m³。根据规范和设计要求,下三层侧墙及设备层板混凝土浇筑制作 28d 标准养护试块 3 组,60d 标准养护试块 1 组,抗渗试块 1 组,同条件养护试块 1 组;设备层板环梁各类试块各 1 组。同时吸取第一次混凝土浇筑时的教训,混凝土试块分 3 次制作,每车混凝土均进行混凝土坍落度检测。浇筑完成后,对该部位进行覆盖薄膜保湿、保温养护,养护时间14d。

4.2 混凝土强度检测及回弹情况

混凝土试块养护达到龄期后,检验结果均满足设计和规范要求,如表2 所示

当下三层侧墙混凝土龄期达到 6 个月后,下三层侧墙混凝土强度回弹检测结果为 39.9MPa ,满足设计强度要求的C35 即35MPa。

5 结语

某地下车站下三层侧墙及设备层板因混凝土浇筑时混凝土中加入强效缓凝剂,导致质量缺陷,经过现场排查质量缺陷情况和技术讨论,分析质量缺陷发生的原因,明确质量缺陷部位,制定设备层板部分保留、下三层侧墙及设备层板凿除和重新浇筑施工的方案。重新施工后,经混凝土试块强度检测和构件混凝土强度回弹检验,结构强度满足设计和规范要求。新老接缝采用水泥基结晶防水涂料增强粘结性,二次浇筑混凝土质量良好,未发生接缝渗漏。

地下站点施工过程中因混凝土质量问题造成下三层侧墙及设备层板的返工,导致了施工进度的滞后。今后的施工中,应加强技术、质量、施工管理,落实安全技术交底、质量三检制度,吸取教训,确保质量事故不再发生,同时该地下车站结构拆除、补强技术可供后续工程建设提供一定的参考建议。

参考文献

[1] 罗凤林 . 面向地下室结构加固的混凝土裂缝修补方法研究 [J]. 工程机械与维修 ,2024,(03):40-43.

[2] 杜双晶 . 浅谈地铁车站混凝土质量修补 [J]. 城市建设理论研究 ( 电子版 ),2018,(20):105.

[3] 赵振 , 刘利先 , 王金波 . 地铁车站防水与渗漏水修补技术研究 [J]. 中国水运 ,2020,(19):151-152.

[4] 张海江 , 何龙 , 王明明 . 建筑施工中混凝土浇筑过程中的振捣工艺与质量保证 [J]. 石化技术 ,2025,32(05):374-375.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)