连接器PIP 焊接后引脚头部锡球问题分析与改进

杨晓涵 沙奔 林海毅

苏州华旃航天电器有限公司 江苏苏州 215000

1 引言

连接器是一种用于连接两个或多个电子设备、电路或组件,实现电信号传输和机械固定的电子元件。按连接方式可分为插拔式、焊接式、压接式等,其中焊接式中主要分为三种焊接工艺:PIP(通孔回流焊接)、THT(波峰焊接)、SMT(表贴回流焊接)。其中 PIP 通孔回流工艺相较于传统 THT 波峰焊,省略了波峰焊相关工序及治具,简化了 PCB 制造和工艺流程;所需设备、材料和人工较少,降低了生产成本,缩短生产周期;且能避免波峰焊的高缺陷率,提高一次通过率,减少PCB 加热次数,有利于保护PCB 和元件,提高可焊性和可靠性 [1-3] ;相较于SMT 表贴回流工艺,PIP 工艺引脚周围的焊锡膏能提供良好的电气连接和机械强度,允许更紧密的引脚间距,可实现更高的组装密度;引脚直接与PCB 板上的过孔相连,形成有效的散热通道,能更快速的将热量散发出去,有利于提到产品的可靠性和稳定性;同时在振动和冲击环境下,元器件不易脱落或损坏,能提高产品的抗振性能 。PIP 通孔回流焊接工艺凭借其独特的工艺优势,广泛应用于通讯、新能源、工业自动化等各种连接器应用场景。

本文针对连接器焊接引脚在 PIP 焊接中出现的锡球问题,对质量问题原因进行故障树分析,提出改进措施并通过 DOE 试验分组验证主要影响因素及改进措施的有效性。

2 问题描述

产品由外导体、介质体、内导体组成,零件材质及加工工艺分别为:外导体基体材料为黄铜,表面处理为铜打底电镀三元合金;介质体材料为聚四氟乙烯,表面处理不涉及;内导体基体材料为黄铜,表面处理为镍打底电镀金。产品应用场景为外导体焊接引脚与内导体焊接引脚穿过PCB 通孔,通过PIP 通孔回流工艺与PCB 板进行焊接,回流温度曲线满足J-STD-020D 标准,最高焊接温度260℃,焊接后,外导体焊接引脚部位锡膏爬锡效果不佳,引脚头部出现较大锡球聚集,引脚根部与 PCB 孔接触部位出现空洞,焊接引脚未与 PCB 可靠焊接,出现产品松动、接触不良等可靠性问题,如图1 所示。

图1焊接后引脚锡球实物

3 锡球问题原因分析

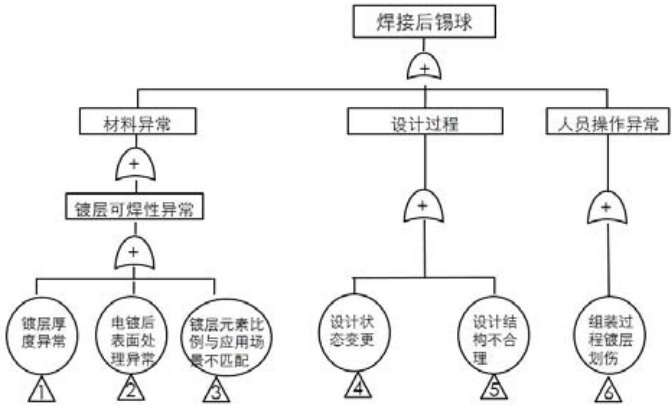

针对不良现象,使用头脑风暴模式,进行原因分析,总结失效因素后形成如下故障树:

图2焊接后引脚锡球问题故障树

根据故障树分析,锡球问题可能的主要原因分为三大块:

1. 材料异常:(1)镀层厚度异常;

(2)电镀后表面处理异常;

(3)镀层元素比例与应用场景不匹配;

2. 设计过程异常:(4)设计状态变更;

(5)设计结构不合理;

3. 人员操作异常:(6)组装过程镀层划伤。

对上述6 点原因分析进行逐一排查验证。

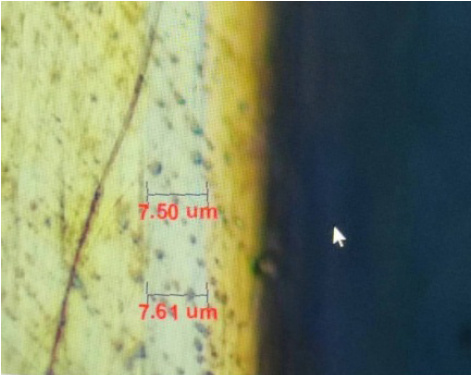

(1)镀层厚度异常

镀层厚度过薄,无法为焊料提供足够的润湿表面,且薄镀层在存储和焊接过程中更容易被氧化,氧化层会阻碍焊料与镀层之间的冶金结合,降低可焊性。使用200X 显微镜、金相仪进行引脚位置镀层厚度检测,判定标准为镀层厚度满足设计规格Ep. 三元合金3um min,实测结果三元合金7.5-7.61um,如图3 所示,满足设计规格要求,可排除镀层厚度影响。

图3镀层厚度切片测试结果

(2)电镀后表面处理异常

电镀业内,为了提升三元合金镀层耐盐雾性能,常规电镀工艺为电镀后表面做钝化处理(含氧化性酸盐),钝化膜通常具有较高的化学稳定性和低表面能,这会使焊料在其表面的浸润性变差,如果钝化膜过厚,焊接时需要额外的能量来破坏钝化膜,可能导致焊接温度升高,焊接时间加长,增加了焊接的难度和对器件的热影响,有一定的阻焊效果,同时钝化处理后镀层表面的转化为非可焊的氧化膜层,后续回流焊接过程中无法使用活性焊剂会出现浸润不良,该产品引脚电镀采用上述三元合金后处理工艺,钝化工艺可能是导致锡球问题的主要原因。

(3)镀层元素比例与应用场景不匹配

三元合金镀层中三元分别为:铜、锡、锌,在业内三种元素比例无明确标准规范,通常三元合金比例范围为 Cu50-65%、Sn25-35%、Zn10-20%,其中 Zn 元素如占比较多,该元素较活泼,容易形成氧化层阻焊,表层浸润性差,需要更高的焊接温度和更长的焊接时间提高可焊性,不同的电镀厂在三元合金元素配比上存在一定差异,可能有因镀层元素比例与该产品实际应用通孔回流焊接场景的焊接温度不匹配而产生的可焊性不良风险,镀层元素比例可能是导致锡球问题的主要原因。

(4)设计状态变更

设计状态未变更,可排除该因素对锡球问题的影响。

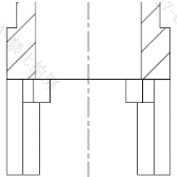

(5)设计结构不合理

引脚头部无倒角,如图 4 所示,引脚插孔过程引脚端面将锡膏顶出,固态锡膏堆积在引脚端面,焊接过程锡膏融化后在表面张力的作用下聚集在引脚端部,存在爬锡困难,有产生锡球的风险,引脚头部有无倒角可能是导致锡球问题的主要原因。

图4引脚结构示意图

(6)组装过程镀层划伤

按工艺文件规定,作业过程中不会对引脚造成损伤,且有引脚检查,可排除该因素对锡球问题的影响。综上分析验证,可能导致焊接后锡球问题的原因为:电镀后钝化、镀层元素比例与应用场景不匹配、引脚无倒角。4 改进措施及验证

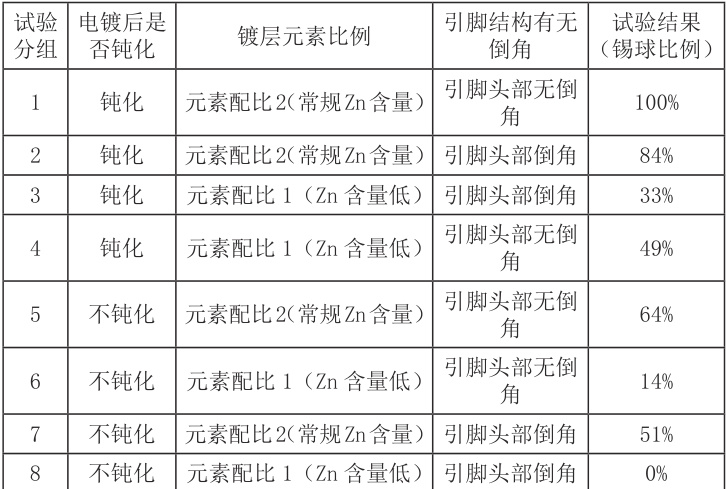

针对上述原因分析可能的影响因素,进行DOE 验证,确定主要影响因素及影响因素改善措施有效性。验证设备为隧道回流炉(温度曲线满足J-STD-020D 标准),试验分为8 组,每组试样16 个,每个试样引脚4 个,每组引脚验证数量64 个,试验分组及试验结果如下:

图5焊接后无锡球实物

对上述试验结果分析,组1 与组2、组3 与组4、组5 与组7、组6 与组8 对比,引脚头部增加倒角对减少锡球问题发生有增益,组1 与组4、组2 与组3、组5 与组6、组7 与组8 对比,降低三元合金各元素中 显著增益,组1 与组5、组2 与组7、组 3 与组 8、组 4 与组 6 对比,去除电镀三元合金后处理钝化工艺对减少锡球问题发生 显著增益。连接器 PIP 焊接后引脚头部出现锡球问题的主要影响因素及其影响显著度为:镀层中锌元素含量>电镀后表面处理是否钝化 引脚头部是否有倒角;根据上述分析及验证情况,证明改善措施电镀后不钝化、三元合金 Zn 元素含量低、焊接引脚头部增加倒角 改善焊接后锡球问题,焊接良率达 100%,改善措施有效、可靠。

本文主要对连接器外导体焊接引脚在PIP 焊接后出现的锡球问题进行了研究,并得到以下结论:

通过故障树原因分析及 DOE 验证,焊接引脚在 PIP 焊接后出现的锡球问题的主要原因为电镀后表面不匹配、引脚头部无倒角。

采用改善措施电镀后不钝化、三元合金 Zn 元素含量低、焊接引脚头部增加倒角可显著改善焊接后锡球问题,焊接良率达 100%,可为后续三元合金类镀层的PIP 应用场景产品设计及技术要求提供借鉴思路。

参考文献:

[1] 鲍军云,王高垒,彭学军等 . 电气产品通孔回流焊工艺研究 [J]. 电气技术 , 2024, 25(04): 65-76.

[2] 魏子陵,徐晟晨,汪健等 . 用若干实例再谈通孔回流工艺 [J]. 电子工艺技术 , 2024, 45(05): 48-51.

[3] 杨小健,沈丽,於德雪等. 混装型印制板组件的通孔回流焊接工艺研究[J]. 航天制造技术, 2018, 4 (2): 44-48.

[4] 梁惠卿,唐缨,肖峰 . SMT/THT 混装回流焊工艺技术研究 [J]. 电子工艺技术 , 2013, 34(06): 359-362,370.

[5] 程赞华,许卫锋,孟凯 . 通孔回流焊 (PIP) 在 OSP 表面处理 PCB 无铅工艺中的应用 [J]. 电子质量 , 2016, (07): 48-54.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)