一种线束压接机自动调模系统及应用

李欢

惠州市日臻精密机械有限公司 广东惠州 512200

1 引言

作为新能源汽车电气系统的核心连接部件,线束承担着动力传输与信号交互的关键功能[1-2]。它是电控系统核心部件的“神经脉络”,保障着电压、电流、控制信号等的稳定传输。其设计合理性、绝缘可靠性与抗干扰能力等,直接关系到新能源汽车的安全等级和智能化体验,在高安全、高集成、高智能发展的进程中不可替代 [3]。但手动压接过程中存在几方面问题:调模过程繁杂、磨具易损坏、调模耗时长。

2 自动调模系统

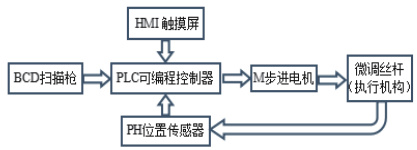

本文提出了一种自动调模系统,如图 1 所示。功能模块及流程为:1)以电机作为动力通过微调丝杆驱动模具;2)微调丝杆上采用位置传感器实现行程内的实时位置检测,并基于该位置信息实现自动化闭环调模,以及防止硬件碰撞干涉等异常情况;3)将工艺参数作为“配方”数据存储在数据寄存器中(断电保持);4)扫码获取线束型号信息并匹配“配方”数据进行自动调模;5)自动测量模具实际位置值并将该实际位置值保存到数据库中更新“配方”信息;6)通过HMI 管理、控制及输入信息,确保线束信息与“配方”中的信息吻合。

图1 总体方案框架

2.1 机械设计

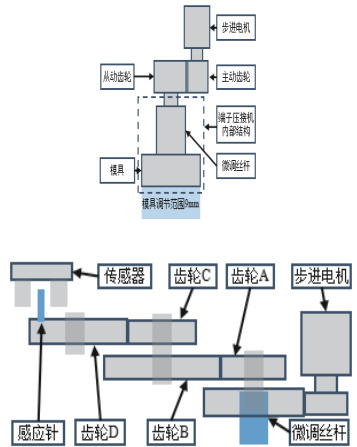

基于总体方案框架,本文对线束端子压接机模具微调执行机构进行了设计,如图 2 所示。首先,设计了一个位置传感器安装支架,假设模具从最低点到最高点之间的最大行程为 Lmax 、微调丝杆的导程为 d0 ,则电机需要旋转的圈数为n0=Lmax/d0, 电机输出轴与微调丝杆之间选择传动比为 n0 的减速机作为传动减速机构。为了在减速的过程中缓慢进行,以避免冲击、震动以及由于过高的灵敏度导致微调过程中出现振荡等异常情况,采用了齿轮组机构。

电机;(2)足够内存存储“配方”数据,且需具备断电存储功能;(3)系统输入输出点数分别为 1 个和 2 个,因此 PLC 控制点数应不少于 3 个;(4)具备通讯功能。参照三菱 PLC 选型手册,确定型号及配置:FX3G-14MT(主控单元)、FX3G-232-BD(通讯模块,条存储与处理码信息)、FX3U-32BL(电池模块,保障断电存储)。最少需存储 100 种配方,所选 PLC 的断电保存数据寄存器(D128-D1099)共 972 点,若每种配方需 50 个寄存器存储计算,则需 5000 个寄存器。配置FX3U-32BL 电池模块,使断电时数据寄存器的保存容量从D1000扩充至 D7999。

4)传感器选型:基于结构、功能、使用环境等多因素考虑,选择凹槽系列、微型光电且具备两路输出的传感器,其中一路用于判断轴的位置、另一路用于判断传感器是否正常。参照松下传感器选型手册,确定型号PM-T44。

2.3 控制逻辑设计

该系统的控制逻辑包括学习阶段、自动调校阶段。学习阶段:(1)按照工艺参数通过HMI 输入到系统并保存;(2)基于输入信息进行自动定位;第(3)通过 HMI 的提示步骤完成模具安装、线束端子上料;(4)试压接端子,测量并将误差值存入系统中;(5)系统根据误差值自动微调整模具位置;(6)试压接端子、测量、对比测量数据,符合误差要求的数据则保存下来;否则手动微调模具至正确的位置处并保存位置数据。自动调校阶段:基于学习阶段获得的精确位置数据,根据实际生产情况扫码获得线束型号信息,系统从存储器中查找并自动调用预置对应的配方数据,模具自动调节到精确的位置。

3 试验及分析

基于本文方法,设计、制造了如图 4 所示的线束自动调模压接机,并将该压接机在厂内和终端客户现场进行批量试验。图5 所示为成品示意图。

制令611-1590712电线AVSS

图2 结构设计原理图 图 3 齿轮组设计原理图

齿轮组原理如图3 所示。具体思路为:1)齿轮 ΔA 与微调丝杆同轴,传动比为 1:1 ;2)齿轮 B 与齿轮 A 的传动比为 5 :1,则齿轮 ΔA 每旋转 5a 周齿轮 B 旋转 a 周;3)齿轮 C 与齿轮 B 同轴安装,且两者的传动比为 1:1 ;4)齿轮 D 与齿轮 C 的传动比为 2 :1,则齿轮 C 每旋转 2b 周时齿轮 D 旋转 b 周。基于上述设计参数,则齿轮 ΔA 每旋转 10a 周时齿轮 D 旋转 a 周。因此,当安装在齿轮 D轴上的感应针在模具从最高点运动到最低点时,则可以计算出两点之间的最大行程 Lmax∘ 。

1)电机选型计算:考虑模具的位置需进行精确定位,以及兼顾成本等方面考量,确定选用步进电机。经测算得知通过微调丝杆驱动模具的最小扭矩约为1.1 牛·米,选型过程中预留 0.8 的安全系数,则步进电机所需的最小扭矩为1.98 牛·米,参照研控科技品牌步进电机选型手册,确定型号为 YK3610A, 驱动器型号为 YKA3603MA,其他主要参数为:保持转矩 =2.0 牛·米,额定电流=5.8A ,转子惯量 =530g⋅cm2 。

2.2 电气设计

2)电源选型计算:考虑一定的安全系数,拟选用台湾铭伟品牌的电源,对照产品选型手册确定型号为NES-150-24、功率为150W 的电源,对应额定电流为 6.5A,其他主要参数为:直流电压 =24V ,额定功率 =156W ,电压调整范围=22.8\~27.6V,电压精度 =± 1.0% ,线性调整率 =±0.5% ,负载调整率 =±0.5% 。

3)PLC 选型计算:为实现逻辑控制,需满足条件为:(1)能精确控制步进

图4 自动调模压接机

图 5 端子压接成品

先后进行了 25 种类型、10000 条线束共计 20000 个端子的压接试验,同时采用人工压接的方法进行相同数量的端子压接。再基于品质要求对成品分别进行外观缺陷、轴向拉力、接触电阻三个核心品控点进行检测,结果如下:耗时方面,本文方法总耗时 6.5 小时,人工总耗时 22.8 小时;外观缺陷方面,本文方法的合格数为19979 个,人工方法的合格数为195461 个;轴向拉力方面,本文方法的合格数为 19964 个,人工方法的合格数为 19473 个;接触电阻方面,本文方法的合格数为 19955 个,人工方法的合格数为 19323 个。因此本文方法的生产效率是人工的 3.5 倍,在成品品质方面,本文方法在外观缺陷、轴向拉力和接触电阻三方面的合格率分别较人工提高 3.7% 、 4.1% 和 4.9% 。

4 结论

本文创新性地基于“配方式”思想,设计了一种自动调模系统,实现了新能源汽车领域线束端子全自动调模和不同类型线束在线快速兼容换型的功能。通过大量的对比测试试验,验证了本文方法的有效性和稳定性,同时提高了生产效率及成品的品质。

参考文献

[1] 陈立峰 , 张伟著 . 新能源汽车线束端子压接智能调模技术 [M]. 北京:机械工业出版社,2024.

[2] 周明 , 黄振宇著 . 高压线束压接模具纳米复合强化技术 [M]. 北京:科学出版社,2025.

[3] 吴启航 , 徐浩然著 . 线束制造数字孪生闭环控制系统 [M]. 广州:华南理工大学出版社,2025.

姓名: 李欢(1980/5/7-) 性别 : 男 民族 : 汉籍贯: 广东省惠州市,学历:大专职称: 中级工程师

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)