50mw抽凝式机组主汽门原理及故障分析

张皓程

中国石油天然气股份有限公司辽阳石化分公司 辽宁省辽阳市 111003

1.绪论

汽轮机主汽门,要求具有可靠的保护执行元件、快速的关闭动作和好的严密性。所以在汽轮机转机的启动过程中,需要具有联锁主汽门关闭的步骤的保护实验确保保护性能,也有自动主汽门严密性实验来确保主汽门的严密性;机组停机时,有主汽门活动实验确定主汽门的开关是否存在卡涩。综上,主汽门在汽轮机组中具有相当重要的保护能力,每次启动前都需要做实验来确保其性能完好,但因其执行结构具有隐蔽性,通常较难分析其故障原因,所以要了解主汽门执行原理,仔细分析故障情况,才能准确地判断故障原因。

2.主汽门运行原理及结构

2.1 主汽门操纵座

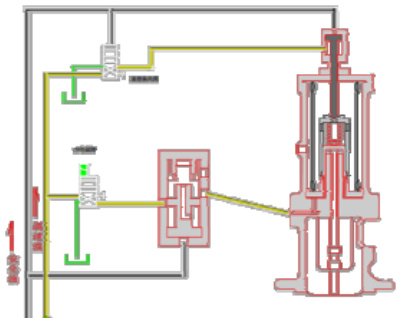

图2-1 主汽门控制组件

主汽门控制组件完成对主汽门的控制功能,主要包括:液控换向阀、电磁换向阀、挂闸油缸和油路块。

安全油压建立后,液控换向阀换向,将挂闸油缸下油腔与回油连通,同时安全油进入挂闸油缸上油腔。挂闸油缸为一单作用油缸,在上部油压作用下,挂闸油缸活塞杆下移,推动罩盖向下移动,封闭主汽门操纵座活塞上的排油口。同时原设备的主汽门操纵座错油门在安全油的作用下滑阀移至上止点。

当主汽门控制集成块上的电磁阀失电时,滤前压力油通过主汽门操纵座错油门进入主汽门操纵座活塞下油腔,主汽门开启至全开位置,全开行程开关S2 常开触点闭合。

当主汽门控制集成块上的电磁阀带电时主汽门操纵座活塞下油腔通过主汽门操纵座错油门和一个Φ 2 节流孔与回油连通。在挂闸完成未运行时主汽门在全关位置,全关行程开关 S1常开触点闭合。而在运行状态主汽门从全开位置缓慢关闭。安全油泄掉后,液控换向阀复位,挂闸油缸上腔室油压泄掉;挂闸油缸下腔与压力油路连通,活塞杆在其下部油压作用下上移,离开罩盖;罩盖也在其下部弹簧的作用下与主汽门操纵座活塞脱离,活塞上的排油口失去罩盖的封闭而打开,其下部腔室与上腔室接通;活塞在其上部大弹簧以及蒸汽力的作用下快速下移,主汽门快速关闭。安全油泄掉的同时,原主汽门操纵座错油门滑阀下移,切断主汽门操纵座活塞下部的压力油供给,同时也将活塞下油腔与排油接通,加速主汽门的关闭。

2.2 主汽门

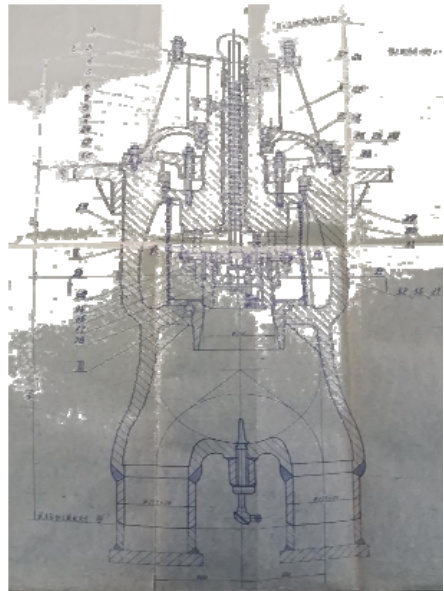

2-3 主汽门阀体图纸

1-阀盖 4-阀杆套盖 5-套筒 6-阀杆 7-压盖 8-阻汽环 11-紧圈

12-密封环 13-阀壳 14-阀碟 15-压紧螺母 16-压圈 17-预启阀座

18-阀座

主汽阀主阀蝶开启时,阀杆上的凸肩推动向上移动,关闭时预启阀向下压紧。为防止阀蝶的转动,在阀蝶的内孔两侧开导向槽,而阀杆的销子两端嵌入该槽内。

阀蝶与阀盖之间有自由度,既为阀蝶的上下移动起导向作用,又能使阀蝶在阀座上找中。由于阀碟两端存在很大的压差所以会使操纵座难以启动阀门,所以安置一个预启阀。预启阀打开后,蒸汽会从阀碟套筒上的四个小孔流入主汽门后方,从而平衡压差,减少开启力。3.主汽门故障分类及故障分析

造成主汽门卡涩的原因是多方面的,在调试或运行中最常见的有:活动间隙结垢、抗燃油油质不清洁、配汽机构及保安调节锈蚀、金属材料蠕胀、保安调节部件间隙过大或过小以及调节元件结构不合理等等[2]。

由于高压主汽门配汽机构其工作条件及布置位置的特殊性,决定了高压主汽门比调节汽门更容易出现卡涩现象,高压主汽门工作温度压力较高并长时间静止不动;下面对高压主汽门卡涩原因进行分析。

3.1 主汽门控制组件故障

3.1.1 油质不合格是影响保安调节系统工作的重要因素,包括油质不清洁以及运行中油质劣化两个方面。由于调节元件的间隙很小,如果油中含有机械杂质,将引起调节系统的卡涩,从而造成保安调节系统拒动。有的机组在油质良好时调节系统工作完全正常,但随着运行中油质的劣化便引起调节元件的锈蚀和卡涩,从而破坏了正常的工作状态,使主汽门卡涩拒动。

3.1.2 主汽门关闭时,电磁阀没有及时打开,或者故障失电无法打开导致操纵座卸油速度缓慢,迟缓率增高

3.1.3 弹簧老化失效,弹性不足,导致罩盖或者活塞动作缓慢不到位,无法卸油。

也可能出现弹簧应力发生改变导致产生垂直于活塞的力从而加大而产生活塞和门杆的卡涩,导致主汽门关闭不严,蒸汽继续驱动汽轮机旋转[1]。

3.2 主汽门阀体损坏故障

3.2.1 蒸汽管道内可能有硬质杂物,随蒸汽进入高压主汽门蒸汽室,最后卡在阀杆和阀套之间或阀套与阀座之间,我厂主汽门通过配备蒸汽滤网来预防此类情况。

3.2.2 由于机组长周期运行,金属表面形成硬质氧化皮,这些氧化皮卡在高压主汽门动静间隙处造成主汽门卡涩;另外机组长时间停运阀杆和阀套之间出现锈蚀,使动静间隙减小而出现卡涩现象。

3.2.3 汽轮机冷态启动暖机时,高压主汽门未进行充分暖阀,过早进行高压主汽门预启阀和调节汽门的切换,主汽门阀杆和阀套被急剧加热产生热冲击,最后使阀杆发生变形,阀套同心度发生改变,动静间隙减小造成高压主汽门卡涩。

3.2.4 阀杆与阀套积有盐垢而使阀杆的活动发生卡涩。一般刚检修后,运行都正常,随着运行日数的增加,盐垢的日益堆积,卡涩也就越趋严重,最后导致负荷大幅度的摆动,造成高压主汽门卡涩拒动。

3.3 防止主汽门卡涩技术措施

3.3.1 对于大修后的机组严格注意抗燃油油管路系统的清洗和透平油的过滤工作,还应注意检修清理调节部套各腔室的死角,彻底清除砂质等杂物,启动前的油循环要保证质量。

3.3.2 对于运行的机组,应保持油质的良好状态,注意防止油质劣化,出现油中有水或油温过高等缺陷,及时进行处理。对于抗燃油中的水分、杂质和酸值,采取定期取样化验监督。

3.3.3 每次大修对高压主汽门进行一次解体抽查,并进行认真记录。检查项目包括:a.高压主汽门阀套同心度及变形情况。b.阀杆变形情况及阀套和阀杆之间的动静间隙,控制各动静间隙在规定值内。c.对氧化皮、锈蚀和盐垢进行清除。d.必要时应及时更换备件。

3.3.4 每年机组小修期间,应运用高速、高精度数据采集装置对调节系统各汽门的特性进行全面关闭时间的测试,关闭时间超标及时处理。

3.3.5 每次冷态启机前必须进行主、调节汽门静态试验,出现卡涩禁止机组启动。

3.3.6 机组运行中必须严格坚持每周进行一次主、调节汽门活动试验,出现卡涩现象及时停机处理。

3.3.7 将高压主汽门易损坏部件作为重要的事故备品进行储备。

3.3.8 运行时必须严格控制蒸汽温度不超规定值,避免金属产生高温腐蚀;停机时间较长时,必须坚持每 7 天进行一次主、调节汽门开关试验。停机后应及时开启主汽门前疏水,防止由于主汽门前积水使高压主汽门各部套锈蚀卡涩。

3.3.9 冷态启机时必须按规程规定选择冲转升速率及控制暖阀时间,避免由于过早进行阀门切换而造成高压主汽门各部套产生热冲击。

3.3.10 加强主蒸汽品质的监督,防止高压主汽门和汽轮机产生积盐,避免高压主汽门发生卡涩[3]。

4.总结

汽轮机主汽门包括两个方面的内容,即操纵座和阀体。主汽门控制蒸汽的流通,而保安系统则是紧急情况下,迅速切断汽轮机的进汽,起到保护的作用。由于保安系统的最终结果是动作主汽门,所以高压主汽门能否在事故情况下迅速关闭,对防止汽轮机超速和保护汽轮发电机组至关重要。对主汽门进行故障排查和及时预防,确保了主汽门安全动作。实践证明:上述分析正确,采取的防范措施针对性强,效果明显,为同类型机组提供很好的借鉴经验。

5.参考文献

[1]《汽轮机设备运行技术》山西省电力工业局编 1991 年 5 月版。

[2]《防止电力生产重大事故的二十五项重点要求》国家电力公司发输电运营部 编 2000年 9 月版。

[3]《防止电力生产重大事故的二十五项重点要求辅导教材》国家电力公司发输电运营部编 2001 年 9 月版

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)