AI 驱动智能清洗系统在板式换热器中的应用研究

王威 何水冬

山东核电有限公司 山东烟台 264000;郑州赛为机电设备有限公司 河南郑州 450000

1 引言

1.1 研究背景

在电站运行过程中,板式换热器承担着设备余热与系统残热的传递重任,是保障机组安全稳定运行的关键设备之一。其冷侧多采用海水作为冷却介质,海水中含有的泥沙、贝类、藻类等杂质长期积累易导致板片结垢堵塞,使板式换热器热阻增加 30% 以上,严重时引发设备超温停机。传统清洗方式存在明显缺陷:就地解体清洗工期长达 10 天以上且易损坏密封件;返厂检修费用高昂且周期超 1 个月;常规化学清洗易引发二次腐蚀。因此,开发高效安全的在线清洗技术具有重要现实意义。

1.2 研究意义

AI 驱动的智能清洗系统通过全流程智能化操作减少人工干预,避免操作失误导致的清洗不彻底或设备损坏。精准的污垢诊断和动态参数调控可提升清洗效率与质量,降低维护成本,延长设备寿命。系统对清洗全过程的数据记录与分析,为运维管理提供可靠支持,推动电力板式换热器运维向智能化、精准化发展。

1.3 技术现状

现有在线清洗技术在高参数电力板式换热器应用中存在诸多挑战:清洗装置移动性差、连接复杂;污垢诊断依赖人工经验,缺乏量化分析;视觉检测和自动化控制技术在精度与稳定性上有待提升。因此,研发适用于电力板式换热器的 AI 驱动智能清洗系统具有重要技术突破价值。

2 AI 驱动智能清洗系统总体设计

2.1 系统架构

系统采用分层架构设计,由感知层、决策层、执行层和数据层组成。感知层采集污垢信息、清洗参数及设备状态数据;决策层通过深度学习模型分析数据,制定最优清洗方案并实时调整参数;执行层控制清洗设备完成作业;数据层存储全过程数据,为系统优化提供支持。

2.2 核心技术组成

核心技术包括智能检测技术、深度学习决策技术、多传感器动态调控技术和全流程自动化控制技术。智能检测技术通过机器人搭载高清摄像头和传感器实现精准检测;深度学习模型基于大量样本识别污垢类型并制定方案;多传感器实时监测参数变化并动态调控;全流程自动化控制实现无人干预,提高可靠性。

3 清洗前智能诊断:AI 决策的 "精准画像" 系统

3.1 智能检测单元设计

检测单元由搭载高清摄像头(分辨率 0.05mm/ 像素)的多关节线控机器人组成,直径 ≤80mm ,通过 DN100 检修口深入流道,实现 ±1mm 精度三维扫描。摄像头配备环形 LED 防爆光源,结合 HDR 算法消除金属反光,同步采集可见光与红外热成像数据提升检测准确性。机器人采用模块化设计,适应板式换热器内部复杂的流道结构,表面经、耐腐蚀处理。

3.2 深度学习模型决策过程

图像数据传输至基于 5000+ 样本训练的清洗决策模型,采用改进 YOLOv9 算法区分五类污垢:贝类识别准确率 98.2% ,泥沙颗粒 ≥0.1mm 可识别,藻类覆盖面积误差 ≤4% ,油污厚度精度 ±0.1mm ,水垢结晶匹配度 ≥95%c 。通过 U-Net 分割模型计算污垢覆盖率(误差 ≤3% ),激光测距获取结垢厚度(精度 ±0.2mm )。模型动态决策清洗方式:贝类/泥沙超标优先电磁脉冲清洗,水垢超标启动化学清洗,混合污垢触发复合模式。4 清洗中动态调控:实时感知的 "闭环执行" 系统

4.1 多维度感知系统部署

清洗回路部署高精度传感器组:水质传感器监测浊度 (±2% 精度)、pH 值(±0.02pH )、电导率;流体传感器记录压力( ±0.5% FS)、流量、温度;3 组防爆摄像头拍摄脉冲流与污垢剥离动态。传感器采用标准化接口,经严格选型确保在恶劣环境下可靠工作。

4.2 动态调控策略与安全机制

传感器数据通过 5G 专网(延迟 ≤20ms )传输至模型,动态调节参数:浊度超500NTU 时提升脉冲频率至4-5Hz;pH 偏离1-3 区间时自动补加药剂(精度± 0.1% );压力波动超± 10% 启动安全联锁。硬件设置安全阀、液位传感器等保护装置,软件采用数据加密、访问控制等防护策略,数据按 1Hz 频率存储并加密,符合 GB/T25069-2022标准。5 清洗后双维度复检:双重验证的 "合格认证" 系统

5.1 视觉复检流程

机器人再次扫描流道,模型对比清洗前后图像,计算污垢残留率(要求 ≤5% ),重点检测板式换热器流道死角。通过图像配准和差异分析技术量化残留污垢,对超标区域标记并提供二次清洗定位。

5.2 加压验证方法

将进出口压力稳定至设计值的 80% 并保持 30min ,通过流量波动( ≤5% 为合格)判断通畅性,压力衰减( ≤0.05MPa/h )判断设备完整性。异常时触发报警并推送故障报告,未达标则生成二次清洗方案或通知检修。

6 全程自动化优势:零人工干预的 "可靠保障"

6.1 性能优势分析

系统实现全流程无人操作:决策一致性达 100% ,避免人工误差;精准控制脉冲压力( ≤0.6MPa )与药剂浓度,钛板腐蚀速率 ≤0.002mm/a ;记录 200+ 参数与 1000+ 帧图像支持追溯优化;全流程耗时 ≤8 小时,较传统方式缩短 70% 以上。

6.2 应用效果

20 台板式换热器实测显示:平均污垢去除率 96.3% ,换热效率恢复至设计值98.5% ,运行稳定无安全事故。系统降低维护强度与成本,带来显著经济与社会效益。7 与现有技术的对比分析

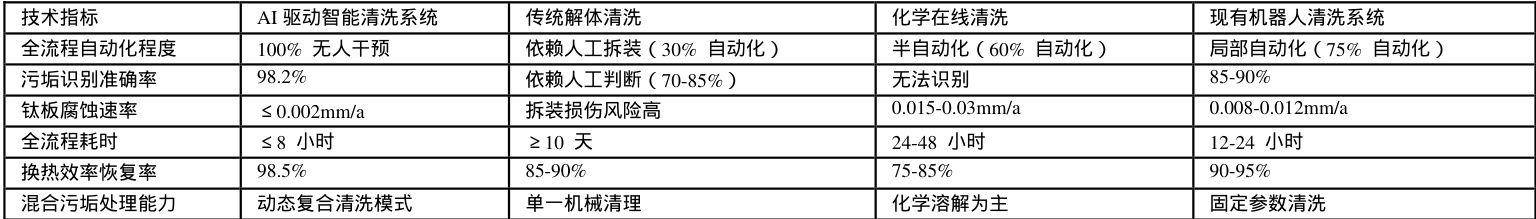

7.1 关键技术指标对比

7.2 核心技术突破点

(1)全流程智能化闭环:突破传统清洗 "检测 - 决策 - 执行" 分离模式,实现从诊断到复检的端到端自动化,较现有机器人系统减少 40% 人工介入点。

(2)多模态污垢识别:改进YOLOv9 算法结合红外热成像,对微小藻类( ≤5% 覆 盖率)和薄层油污( 0.1-0.5mm )的识别准确率较传统视觉检测提升 15‰

(3)动态参数精准调控:通过 5G+ 边缘计算实现 20ms 级参数响应, pH 值调节精度达± 0.02,脉冲频率动态范围扩展至 2⋅5Hz ,解决传统清洗参数固定导致的效果不均问题。

(4)超低腐蚀控制技术:精准控制化学药剂浓度( 10-15% )与脉冲压力( ≤0.6MPa ),钛板腐蚀速率较行业标准降低 80% ,较现有化学清洗技术降低 70‰

8 结论与展望

8.1 研究结论

本文研发的 AI 驱动智能清洗系统通过智能检测、深度学习决策、多传感器调控和双维度复检技术,实现了电力板式换热器高效安全清洗。现场验证表明,系统污垢识别准确率 98.2% ,去除率 96.3% ,换热效率恢复至 98.5% ,全流程耗时缩短 70% 以上,钛板腐蚀速率远低于行业标准,满足电力板式换热器清洗需求。

8.2 未来展望

未来将从三方面优化系统:一是扩大训练样本库,提升复杂混合污垢识别速度与准确率;二是研发耐高温高湿传感器,拓展多参数协同检测能力;三是深度融合数字孪生技术,构建板式换热器全生命周期虚拟模型。

数字孪生技术应用将实现三大突破:通过 1:1 物理映射构建流道数字模型,模拟不同污垢分布下的清洗效果,提前优化脉冲频率与药剂配比;基于历史数据训练预测模型,实现结垢趋势预判与预防性清洗规划;建立虚实交互平台,支持远程调试清洗参数与故障诊断,将系统响应速度提升至 10ms 级。通过与电站深度合作,针对火电、核电等不同场景完善功能,推动智能清洗技术在电力领域规模化应用。

作者简介:

王威:,1990 年 10 月,男,山东临沂,汉,大学本科,高级工程师,容器类设备管理及维修。

何水冬:郑州赛为机电设备有限公司,1987 年11 月,女,河南周口,汉,大专,中级工程师,板式换热器智能清洗。

参考文献:

1.张伟, 李强, 王磊 (2022).《基于机器学习的板式换热器污垢预测与智能清洗系统设计》化工自动化及仪表, 49(3), 45-50.

2.陈刚等 (2020).《板式换热器智能清洗技术的工业应用进展》流体机械, 48(5),80-86.

3.国家能源局 (2023).《智慧能源系统技术指南(2023 版)》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)