P·C42.5R 水泥生产全流程管控与强度提升研究

韩涛 刘志刚

天津金隅振兴环保科技有限公司质量管理部 天津 300400

1 引言

随着 GB175-2023《通用硅酸盐水泥》标准的正式实施,华北地区水泥市场迎来了新的发展机遇与挑战。在这一背景下,P·C42.5R 水泥凭借其早期强度高、适应性广等显著特点,迅速成为市场主流产品,市场占有率高达 45% 以上,展现出强劲的市场竞争力。面对这一市场需求,我们深知提升产品质量、优化生产流程对于巩固和扩大市场份额的重要性。因此,本文将从熟料的精细控制、混合材的科学掺加、矿化剂的创新应用等多个维度入手,对 P·C42.5R 水泥生产进行全流程的严格管控,旨在通过一系列技术措施和管理手段,全面提升水泥产品的质量,进一步巩固和提升市场占有率。

2. 熟料控制指标优化与煅烧工艺改进

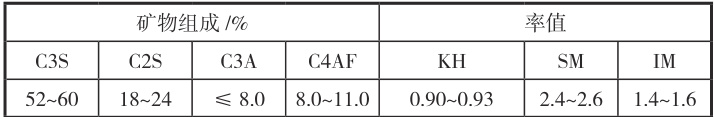

2.1 熟料率值和矿物组成设计 熟料的率值和矿物组成指标见表

由表 1 熟料率值和矿物组成控制指标可见,我公司熟料中 C3S 含量在52%~60% 之间波动,这一波动范围反映出熟料生产过程中存在不稳定因素。C3S 作为影响水泥强度的关键矿物,其含量的稳定对水泥质量至关重要。为解决此问题,需从配料比例和煅烧温度两方面进行调整。通过优化原料配比,确保各矿物成分比例合理;同时,精确控制煅烧温度,减少温度波动对熟料矿物组成的影响,从而稳定C3S 含量,提升熟料及水泥的整体质量。

2.2 煅烧工艺温度控制范围

我公司回转窑烧成带温度严格控制在 1450±20∘C 的范围内,同时确保游离氧化钙 (f-CaO) 含量不超过 1.5% 。在此精准控制参数下,所生产的熟料展现出优异的质量特性。熟料色泽均匀,呈深灰色,质地致密,表明煅烧过程充分且均匀。物理性能方面,熟料强度高,易磨性好,为后续水泥粉磨工序提供了优质的原料基础。化学性能上,熟料中的矿物组成稳定,特别是 C3S 和 C2S 的含量比例适宜,有利于水泥早期和后期强度的均衡发展。此外,低游离氧化钙含量有效避免了水泥安定性不良的问题,确保了水泥产品的长期稳定性和安全性。通过这一系列的精细控制,我公司成功生产出了高质量、高性能的熟料,为提升 P⋅C42.5R 水泥的整体品质奠定了坚实基础。

2.3 熟料煅烧矿化剂的应用

采用氟化钙污泥 (CaF2) 做熟料煅烧矿化剂,在熟料生产配料中掺加 0.5% 氟化钙污泥,降低熟料煅烧温度 50~100∘C 。

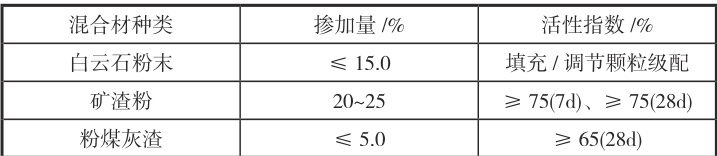

水泥生产所用的混合材种类和活性要求见表 2

51.6MPa 提升到 56.7MPa 混合材掺量增加 5%~8% ,熟料掺量降低 5%~8% ,吨水泥成本减少约 13 元 / 吨,经多个工程实际应用,使用性能良好,得到了市场的认可。

4 结束语

公司自接到调整 P⋅C42.5R 水泥产品任务以来,历经一年的精心策划与全力实施,从熟料矿物组成设计、煅烧工艺改进、混合材科学掺加、矿化剂功能化应用,到出磨水泥质量的动态调控,对全流程进行了系统性、精细化的管控与优化。

在熟料矿物组成设计方面,我们精确控制了 C₃S、C₂S、C₃A、C₄AF 等关键矿物的含量比例,通过优化原料配比和煅烧温度,显著提升了熟料的强度与稳定性。煅烧工艺上,我们严格把控回转窑烧成带温度在 1450±20∘C 的范围内,并确保游离氧化钙 (f-CaO) 含量不超过 1.5% ,有效避免了水泥安定性不良的问题。

混合材的科学掺加也是本次提升水泥强度的关键环节。我们根据混合材的种类和活性要求,合理调整了白云石粉末、矿渣粉、粉煤灰渣等混合材的掺加比例,并通过提升矿粉比表面积、控制粉煤灰渣水分和活性指数等措施,进一步优化了水泥的颗粒级配和孔隙率,从而提高了水泥的整体性能。

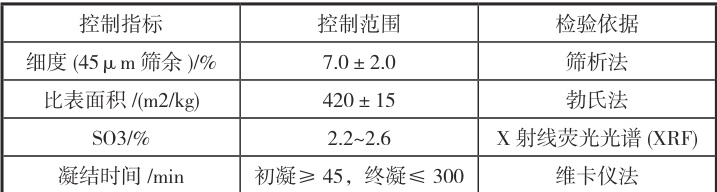

在矿化剂的应用上,我们创新性地采用了氟化钙污泥作为矿化剂,成功降低了熟料煅烧温度 50\~100℃,同时保持了熟料的高质量。此外,我们还对出磨水泥的细度、比表面积、 SO3 含量、凝结时间等关键质量控制参数进行了严格把控,确保了水泥产品的稳定性和可靠性。

经过全流程的精细化管控与优化,P·C42.5R 水泥的强度性能得到了显著提升,3 天抗压强度从 25.3MPa 提升到 29.8MPa ,28 天抗压强度从 51.6MPa 提升到 56.7MPa 。同时,混合材掺量增加了 5%~8% ,熟料掺量降低了 5%~8% ,吨水泥成本减少了约 13 元 / 吨。这一成果不仅为企业降本增效、提高市场占有率奠定了坚实基础,也得到了市场的广泛认可。

在熟料煅烧过程中,采用氟化钙污泥 (CaF₂) 作为矿化剂,通过掺加适量的氟化钙污泥,可以有效降低熟料的煅烧温度,提高熟料的质量。

2.4 水泥生产配料质量要求

矿粉 : 矿渣粉比表面积提高至 ≥430m2/kg ,掺量提升 5%~8% ;提升到25%~30% ;

粉煤灰渣: 水分 ⩽12.0% ,28 天活性 ⩾65% ,烧失量 ⩽2.5%

颗粒级配调控: (3~32μm 占比 ⩾65% ) 与混合材 (1~20μm 占比 ⩾50% ) 的匹配度,降低孔隙率;

液体助磨剂:掺加量 0.0035% ,添加醇胺类材料和部分无机盐成分,激发熟料活性,3d、28d 强度提升 2.5MPa 左右。固体矿化剂:掺加量 0.45% 。

3 出磨水泥指标控制

水泥生产关键质量控制参数范围见表3。

水泥产品 3d 抗压强度从 25.3MPa 提升到 29.8MPa ,28d 抗压强度从

参考文献

[1] 张小川 . 水泥助磨剂生产工艺流程的优化与性能稳定性研究 [J]. 中国设备工程 ,2025,(S1):157-159.

[2] 任勇 , 何承发 , 李群峰 , 李乐意 , 李晓波 , 詹家干 . 水泥生产全流程智能制造模式 [J]. 国企管理 ,2023,(03):94-97.

[3] 杨阳 . 某水泥生产企业工艺流程节能改造措施分析 [J]. 四川水泥 ,2020,(11):3-4.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)