带式输送机密封装置的研发改进

周磊 谷雷 付锴琪通讯作者

天津金隅振兴环保科技有限公司 天津 300499

摘要:本文通过对带式输送机密封形式的改造, 解决了带式输送机下料点扬尘及回程皮带带料等问题。关键词:带式输送机;密封;扬尘;跑偏

目前我公司拥有一台产为  闭路水泥球磨磨机,原料供应系统按照250t/h 的产量进行设计,其中多条带式输送机在使用过程中,下料点及导料槽处扬尘大,虽通过增设收尘器得到一部分改善,现场环境仍不能达到环保需求,加大了现场人员劳动强度,严重影响员工的职业健康。

闭路水泥球磨磨机,原料供应系统按照250t/h 的产量进行设计,其中多条带式输送机在使用过程中,下料点及导料槽处扬尘大,虽通过增设收尘器得到一部分改善,现场环境仍不能达到环保需求,加大了现场人员劳动强度,严重影响员工的职业健康。

1 常规带式输送机的不足

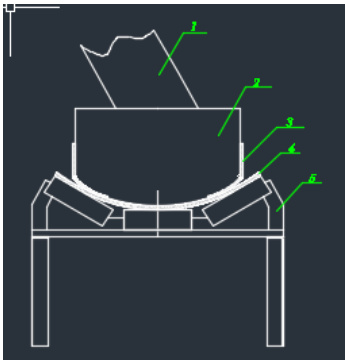

带式输送机作为传统的输送设备,具有输送简便、运输阻力小、运输平稳等特性,其主要结构如下图1 所示。带式输送机下料处普遍设计为开放式结构,仅安装导料槽防止物料大量散落。物料输送过程中冲击皮带,导致飞灰、少量物料散落堆积等一系列环保问题。为解决上述环保问题,常见的解决方案是在落料点处添加收尘风管及缓冲托辊组的结构,这种结构仍存在诸多弊端:

(1) 物料直接冲击皮带造成皮带、托辊及支架损坏,跑偏,物料飞溅,扬尘

(2) 现有溜槽设计不良,导致物料运输过程和溜槽侧壁碰撞,损坏溜槽;导料槽容积不够,挤压空气,加速空气流动,造成粉尘四溢。导料槽本身密封差,和皮带之间密封差,容易从两侧喷灰,散料。

(3) 导料槽耐磨性能差,溜槽在使用过程磨损穿透,造成物料外泄。

(4) 常用挡料皮子为旧皮带,长时间使用会造成输送皮带磨出沟槽,使用寿命大大降低。

1- 下料溜槽 ;2- 导料槽 ;3- 挡料皮子 ;4- 输送皮带 ;5- 托辊支架

2 原因分析

(1) 物料下落后与皮带碰撞产生冲击,导致部分飞灰混杂于空气中扩散。(2) 高速物料碰撞皮带及其他部件减少部件寿命;不同季节物料湿度不同,物料下落点发生改变,导致物料无法居中从而引起皮带跑偏,漏料;增加维护成本及其他风险。(3) 直接现象:导料槽出口扬尘严重,裙边有大量物料泄露。物料无法居中,导料槽侧板磨损快。

3 改造方案

通过现场情况分析,主要是从下料溜子、清扫器以及无动力除尘导料槽进行改造。

3.1 下料溜子改造

如图 2 所示,为解决物料进入皮带冲击造成挡料皮子加剧损坏,皮带跑偏等问题,现介绍通过在下料点处添加导流板的解决方案。以 800 带式输送机,溜子尺寸 500*500 为例,用耐磨板将下料溜子延伸到料槽内部并收口至350mm ,距离带式输送机表面 100mm ,进一步缩小物料下料点的范围,成功解决了挡料皮子的磨损、物料不居中导致皮带跑偏的问题。

3.2 托辊粘料改造

由于生产需求,石灰石、石膏等原料雨季含水量超过 15% ,物料在输送过程中会将湿料粘附在带式输送机下托辊上,长时间使用造成托辊结料严重,经常造成带式输送机跑偏。经过多方面了解,河北盛业生产的石英复合托辊有效解决了托辊结皮问题。

该托辊辊体由石英砂、聚丙烯、高强度粉末等 16 种复合材料混合热压铸造而成筒体,使用寿命可达 5000h 以上,适用于矿井淋水、潮湿、煤尘、煤泥等恶劣条件。

3.3 清扫器改造

针对皮带带料问题,尤其是回程皮带粘料情况,对带式输送机采用多级清扫装置,并在传动滚筒后方开孔外接外排溜子,一级清扫器采用聚氨酯清扫器,主要清除滚筒上方附着的物料;二级清扫器采用电动滚刷清扫器,在头轮滚筒下方回程皮带添加,在物料囤积处制作安装外排溜子,囤积的物料通过外排溜子输送至下游设备回收,改造效果明显。

3.4 安装无动力除尘装置

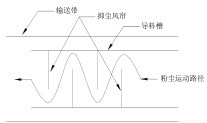

无动力除尘装置主要由沉降室导料槽、缓冲床、抑尘风帘以及高耐磨阻燃挡料皮子组成,原理图见图2。

沉降式导料槽:沉降区安装在给料箱后面。沉降区的设计可以稳住气流,减缓空气流通速度,使得飞灰得以沉降。在沉降区内,安装多个具有覆层的挡帘,形成一种迷宫结构,从而达到使飞灰沉降的目的。沉降飞灰返回至皮带回收,解决物料泄漏的问题。

同时导料槽采用高低箱配置,下料点出多安装几个高箱导料槽,即让粉尘有充足的的空间在导料槽内部,有充足的时间进行沉淀,进而达到解决粉尘外溢问题。从系统内引一根微负压管连接至沉降区,效果更加。

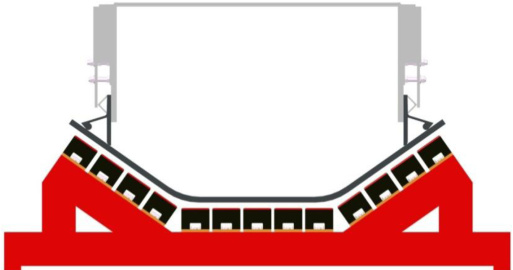

缓冲床:缓冲床是根据带宽由多根缓冲条固定在机架上组成,缓冲条由摩擦系数极低的且耐磨的超高分子聚乙烯表层、弹性极好的缓冲橡胶、金属结构、防松螺栓四部分组成。主要应用于落料点位置,缓冲物料对带式输送机的冲击,相比传统缓冲托辊组具有降尘、保护皮带、提高设备使用寿命的优点,缓冲床结构见图3。

抑尘风帘:该挡帘主要应用在导料槽接口位置,交错相加,使内部形成 S型迷宫结构,让粉尘延导料槽方向进行沉降。

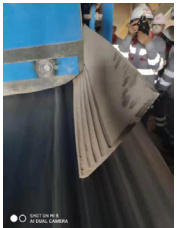

高阻燃耐磨挡料皮子:传统挡料皮子使用的是废旧皮带,由于胶面硬化,且与皮带材质相同,对皮带磨损很大,经常在挡料皮子位置磨出 2 道沟槽,严重影响皮带的使用寿命。高阻燃挡料皮子材质 REMACLEAN 60, 工作温度 -40℃ \~70℃,厚度 20mm ,橡胶比重 1.13g/cm3 ,硬度 60shoreA,与皮带更贴合且不会造成皮带损伤,见图4。

4 改造效果

无动力除尘技术改变了传统的除尘工艺,除尘观念新颖,除尘原理简单,具有节能降耗的目的。与传统收尘器对比,具有以下特点:

(1) 减少收尘器等设备,不占地,无景观视觉污染(2) 无需配备操作人员,无维护费用(3) 无动力消耗,节能效果明显(4) 投资小,同时设备密封性能好,粉尘捕集率高,可以达到 90% 以上。(5) 经现场检测,改造后粉尘浓度从原来的 70kg/Nm3 降低至 10mg/Nm3 ,现场无组织排放得到彻底治理,皮带粘料问题得到彻底解决。

5 结束语

该种带式输送机密封装置的改造彻底解决了带式输送机落料点以及回程皮带返灰问题,同时具有节能效益,现场无组织排放得到有效治理,对水泥行业转型发展具有指导作用。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)