笔记本电脑外壳拉伸模设计

任中良

合肥联宝信息技术有限公司 安徽合肥 230022

随着科学技术的发展和进步,笔记本电脑在我们身边已经成了人们工作生活的必备品。外壳是电脑外壳的保护作用,外壳也决定了电脑的外观和质量,如何设计出符合功能要求、工艺良好的外壳拉伸模,已成为人们关注的重点。本次设计通过对笔记本电脑外壳拉伸模的设计,了解冲压工艺在实际生产中的运用,解决实际生产中的技术问题,提高产品的生产效率,提高产品的质量。

一、冲压工艺规程编制

(一)冲压件的工艺分析

笔记本电脑外壳常用的材料有镁合金、铝合金等。镁合金具有密度小、比强度和比刚度高、阻尼减震性好、机械加工方便、易于回收利用等优点,是一种理想的外壳材料。例如镁合金 AZ31,在加热状态下具有较好的拉伸性能。但镁合金在常温下塑性变形能力差,需加热才能进行拉深。笔记本电脑外壳属于盒形件,其拉深具有自身特点。盒形件的侧壁由两对直边及四个转角构成,拉深时变形沿壁周向分布不均匀,直边区域变形量小,圆角区域变形量大。同时,该外壳设有定位孔和侧切边,若在落料时直接冲出定位孔或预留切边缺口,后续拉伸工序会使孔的形状变形、尺寸失真以及侧边变形,导致尺寸与外形不符合要求,因此冲孔和切边工序需安排在拉伸之后[1]。

(二)毛坯形状、尺寸的确定

盒形件一般都进行拉深修边,因此在毛坯尺寸确定和工艺计算之前,应在上机高度或凸缘宽加上修边余量,修边余量的大小与零件的尺寸形状及拉深工艺等有关。笔记本电脑外壳为盒形件拉深,其毛坯尺寸的计算步骤如下:先计算壁部展开长度,由于笔记本外壳两侧不对称,且为一段圆弧,所以侧壁取圆弧;再按拉深计算角部毛坯半径。计算过程中,充分考虑到流料的变形状况。

(三)排样设计及材料利用率计算

排样形式有很多,如直排、斜排、对排等形式。针对笔记本电脑外形的冲压,根据其外形和尺寸的特点,选择合理的排样方式,提高外形尺寸的材料利用率。考虑模具结构和冲压工艺的可行性。材料利用率是一个冲压工艺的经济指标。通过毛坯面积和板料面积的比较,可计算出材料的利用率。在生产中,尽可能地提高材料利用率,降低生产成本。

(四)确定工艺方案

通过对笔记本电脑外壳的分析,初步确定基本工序为落料、拉深、冲孔、切口、整形、修边等,具体的顺序和具体的工艺参数根据实际情况进行优化。通过对单工序模具和复合模、级进模等工艺进行对比,镁合金拉深需要加热,并且根据模具结构以及工艺要求,确定采用 4 副单工序拉深模进行加工。拉深模的设计是本项目的重点和难点。采用单工序模具加工效率比较低,从节约资源,并且符合镁合金拉深工艺要求的角度比较适合。

(五)工艺计算

落料工序主要落料力、落刀孔尺寸,计算落料力主要按材性、厚度、落料件轮廓尺寸等计算,落刀孔尺寸应考虑冲切间隙、冲切间隙磨损等保证落料件尺寸精度。拉深工序是整个工序的重点,主要拉深力、压边力等计算,镁合金 AZ31 不适合常温延展成形,需要加热,加热后力学性能发生变化,按公式计算拉深力,例如按矩形盒一次工序延展计算公式,具体如下:

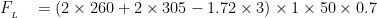

FL=(2b1+2b-1.72r)tσbk4

式中F——拉伸力, k—-拉伸系数 t——板料厚度,mm

σbt 材料抗拉强度,MPab,、 b — — 盒 型 件 的 长 与 宽 ,mm。由于镁合金 AZ31 在常温下抗拉强度为 290MPa,不适合用于拉伸成形,所以必须进行加热处理,镁合金 AZ31 在300∘ C 时其抗剪强度 τ=3550MPa , 抗拉强度  MPa; 拉伸系数k4查参考文献 [4] 表 1-4-33 得 k⋅4=0.7; 板料厚度为 t=1mm ;盒型件的角部圆角半径 r=3mm ;盒型件为 260×305mm ;代人数据得:

MPa; 拉伸系数k4查参考文献 [4] 表 1-4-33 得 k⋅4=0.7; 板料厚度为 t=1mm ;盒型件的角部圆角半径 r=3mm ;盒型件为 260×305mm ;代人数据得:

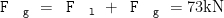

= 39369.4N ≈ 40kN拉伸力 FL=40kN , 压边力 FK=13~33kN 总压力

= 39369.4N ≈ 40kN拉伸力 FL=40kN , 压边力 FK=13~33kN 总压力

Y32-100A 型液压机可以满足冲压要求。

冲孔工序计算冲孔力,刃口尺寸。冲孔力与材料材质和厚薄、冲孔的直径有关系。刃口尺寸的计算还要考虑到冲孔的尺寸以及冲孔的间隙,保证冲孔的质量和精度。修边工序计算修边力和模具结构的设计。修边力与修边的长度、材料的性能和厚薄等因素有关系。合理地修边模具结构的设计,保证修边的质量和效率。设计出冲压工艺过程卡片,对每一道工序的工艺参数和设备型号,模具号码等信息都有具体的记录,为工艺过程的生产做准确的指导。工艺过程卡是生产过程中必要的一种文件,保证生产的一致性,稳定性 [2]。

二、拉深模设计要点

(一)模具的结构形式

此次拉伸模为倒装结构拉伸模,上模座装有刚性卸料板压料的弹簧进行压料和卸料,此结构形状方便操作和取件,满足拉深工艺压边与卸料要求。上工序冲出的坯料通过 4 个定位销钉定位,确保坯料在拉伸过程中的位置不发生变化。

(二)模具刃口尺寸计算

上下模刃口尺寸计算中由于零件一次可以拉成,所以凸模的尺寸就是零件的内部尺寸。凹模的尺寸则需要根据凸模尺寸和冲裁间隙进行计算。冲裁间隙的大小对拉深件的质量有重要影响,要根据材料的性质和厚度合理选择。计算模具的压力中心,使模具在工作时受力均匀,避免模具因受力不均而损坏。压力中心的计算与模具的形状和尺寸有关,可通过相关公式进行计算。

(三)零件设计及标准件选择

凸模尺寸根据零件内部尺寸确定,同时要进行强度校核,由于凸模属于不规则零件,按凸模工作端面尺寸计算强度,分为凸模端面宽度 B 大于冲裁件厚度 t 和小于或等于冲裁件厚度 t 两种情况进行校核。凹模形状根据零件外形设计,其尺寸要考虑模具实际结构的需要。设计时要注意凹模的圆角半径、壁厚等参数,以保证凹模的强度和拉深件的质量。定位板用于对单个毛坯的外轮廓进行定位,与坯料定位面的配合可采用 H9/h9 间隙配合。根据坯料尺寸和定位要求,确定定位板的尺寸,一般定位板的厚度根据实际情况选取。

由于笔记本电脑外壳的圆角部分半径较小,在拉深过程中可能会出现起皱的情况,为保证正常生产,需要加压边圈。本次设计采用弹性压边装置,弹性压边装置的压边力系由底油缸、弹簧或橡皮产生,考虑到油缸压边力不随凸模行程变化,压边效果较好,所以选用油缸压边装置。弹性压边装置的尺寸根据模具的实际需要进行设计,与凸模间隙配合。在拉深过程中,毛坯各处的变形程度相差很大,需要采用拉深筋来调整。拉深筋的结构和位置对覆盖件的拉深成型质量有重要影响[3]。

径向拉应力大,变形量大,圆角地方不设拉深筋,或者有 1-3条在圆角部位设置拉深筋,增加变形阻力,调节进料阻力和送料阻力;拉深筋的深度、宽度等参数,根据实际情况来设定;上、下模的上下模座的大小、结构,根据模具整体布局和压力机的参数确定,保证模具的稳定性、牢固性。导柱导套,保证上下模的相对位置精度,导柱导套的直径、长度等参数,根据模具的大小、精度要求设定。设计合理的出件装置,保证在拉深完成时能够出件;出件装置由顶杆、推板等装置组成,通过弹簧、气缸等动力驱动出件装置将工件推出;模具闭合高度:模具处于最低工作位置时,上模座上平面距下模座下平面的距离。模具闭合高度要求,满足压力机装模高度。根据模具各部分厚度和工作行程确定。

结论:

通过对笔记本电脑外壳拉伸模的设计,完成了从冲压工艺分析到模具设计的全过程。确定了合理的冲压工艺方案,解决了镁合金在常温下不可拉深的问题,通过对模具关键要素的设计和优化,如模具圆角半径、压边力、拉伸力等,设计出了一套满足生产要求的拉伸模。

参考文献:

[1] 黄小英, 赵德玉, 龚育林, 等. 笔记本电脑外壳拉伸模设计 [J]. 模具制造 ,2024,24(09):7-9.

[2] 吕强 , 陈伟平 , 高彦荣 , 等 . 薄板超深拉伸模设计 [J].模具制造 ,2021,21(02):13-16.

[3] 赵 凯 . 前 盖 拉 伸 模 设 计 与 制 造 [J]. 模 具 制造 ,2020,20(04):26-28.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)