八连杆拉延压力机动力学软件分析系统的开发

赵洪梅 赵文存

1.安徽职业技术学院 安徽 合肥 230011 2.合肥合锻智能制造股份有限公司 安徽 合肥 230031

中图分类号:TH113.2

1 引言

近年来,我国汽车制造业持续进步,钣金冲压成型工艺的关键作用愈发显著。在新能源车辆迅猛发展和广泛应用的背景下,汽车轻量化已成为行业重点发展方向,这推动了复合材料、铝合金等新型材料在车身生 的规模化应用。然而,这些新材料普遍存在成型工艺复杂、结构设计精密、弹性回复显著等技术难题,而多连杆机械压力机凭借其特有的工作性能,恰好能够满足此类材料的精密冲压要求 [1]。多连杆机械压力机多采用八连杆传动机构,其滑块运动特性取决于各杆件的长度及位置。八杆机构杆件数目较多, 运动和受力比较复杂,合理的定义杆件尺寸和角度等参数至关重要,这样可以保证滑块具有符合工艺要求的最佳运动特性[2]。

杆系分析和优化设计一直是国内外机械工程专家和学者们研究的内容,也获得了不少成果。有学者用解析法求机构的运动关系,分析机构受力列平衡方程,建立数学模型并选择 Matlab、VB 等工具进行编程求解,可以分别得到滑块的位移、速度、加速度以及许用负荷曲线[3]。这种方法可实现机构的参数化设计,使复杂的杆系设计简单化、直观化。其局限性在于,不能分析机构内关键节点受力极限值等,。还有学者在建立参数化模型的基础上,结合Adams、ANSYS 等软件对机构进行动力学分析和结构优化[4,5]。这种方法需要设计人员在三维软件中建模并在分析软件中准确的设定条件,学习和操作复杂,不利于推广。因此,迫切需要自行开发一套压力机专用杆系分析软件用于指导技术工程师,以减少开发难度,节约开发时间。

2 软件开发思路

八连杆机械压力机的设计开发一般是在已有机型的基础上进行。杆系中各杆的长度、相对位置关系由于受到压力机构造限制,其取值都有一定范围,压力机公称力、公称行程、生产节拍都由客户需求确定,以上参数均可作为已知参数。八连杆机构设计中必须关注的问题有以下方面:滑块运动特性,各杆的受力及杆件间的相互作用力,杆件与轴瓦之间的作用力和相对运动速度。

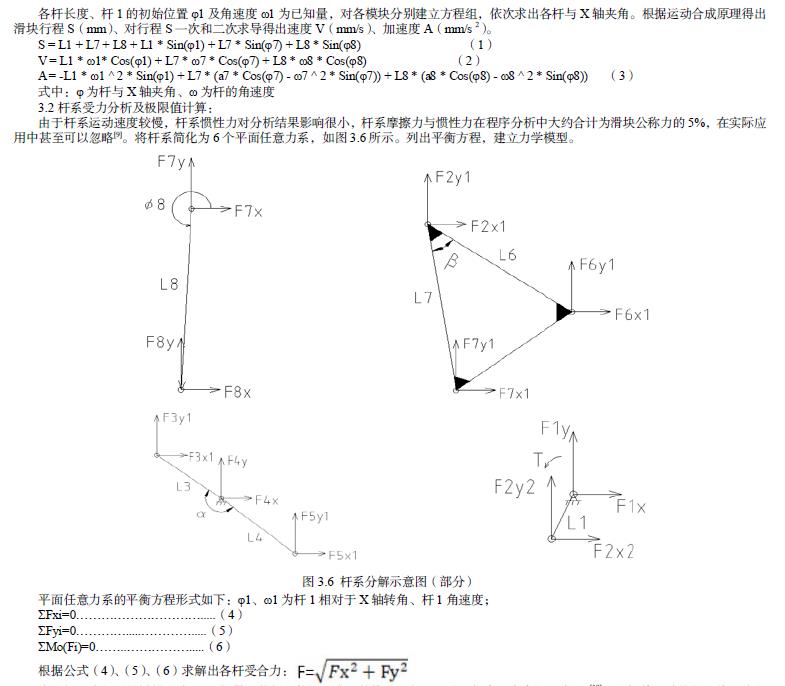

为便于求解和编程,将机构进行模块化分解和运动分析,得到滑块位移 S、速度 V、加速度 A 的方程,可计算滑块行程内任意位置的速度。由功率守恒原理,可计算机构的驱动扭矩。再将八杆机构拆解为多个部分,建立刚体平面任意力系平衡方程组,通过程序的算法对连杆各关节点受力极限值以及受力和速度乘积极限值即PV 值进行求解并绘制曲线图,为压力机设计提供直接的依据。

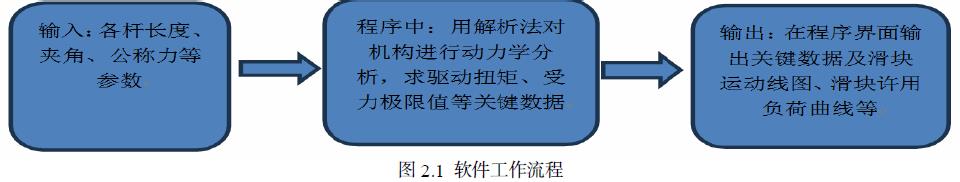

软件工作流程见图2.1。

程序完成后,只需要输入已知参数,即可由程序建立数学模型并求解,可输出滑块的行程、速度、加速度曲线、许用负荷曲线及杆系的受力曲线。省去了杆系设计中复杂的求解判断过程,且结果显示直观,大大降低了设计工作量和难度。

3 动力学分析

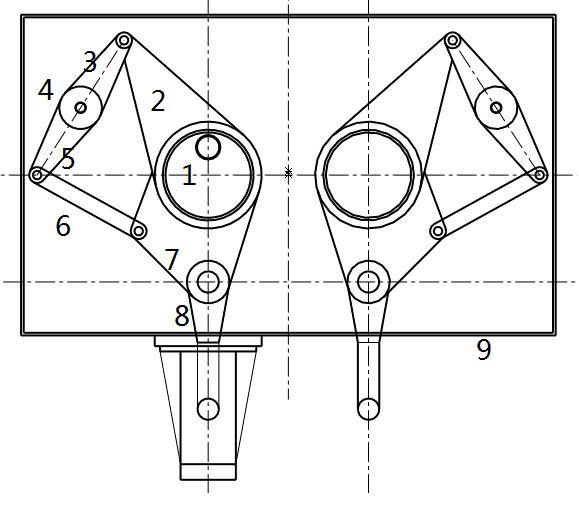

图3.1 所示为八连杆机械压力机的主传动系统结构示意图。该传动系统的工作过程如下:电动机通过皮带传动驱动偏心轮1 旋转,进而依次带动上拉杆2、上摇杆3 以及下摇杆5 运动(上摇杆3 与下摇杆5 通过摇杆轴4 固接形成刚性组件)。随后,运动通过下拉杆6 传递至整体式角架7,再经连杆8 将旋转运动转化为滑块的周期性直线往复运动,从而实现冲压作业的工艺要求。

图3.1 八连杆机械式压力机传动简图

1.偏心轮 2.上拉杆 3.上摇杆 4.摇杆轴 5.下摇杆 6.下拉杆 7.角架 8.连杆9.横梁体

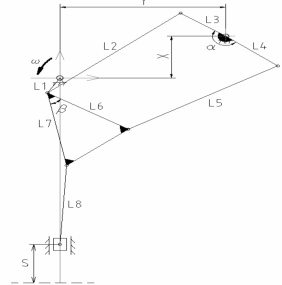

为便于分析,将主传动模块简化为图3.2 所示的杆组机构。其中,L1 做原动件驱动机构运动,L6 与L7 夹角为 β(组成一个整体式角架), L3、L4 夹角为α(组成一个整体),绕固定点 (X,Y) 旋转,L8 为连杆,带动滑块沿 y 轴方向运动。

图3.2 八连杆机构简图

L1.偏心轮 L2.上拉杆 L3.上摇杆 L4.下摇杆 L5.下拉杆 L6&L7.角架 L8.连杆

由图3.2 可以看到,该机构为一个平面八连杆机构,活动部件的数目为n = 7,低副的数目为 pl=10 ,高副的数目为ph =0 。因此机构的自由度为:

F = 3n -2pl =1。八连杆机构的自由度为1,说明在原动件带动下,杆系有确定的运动。3.1 杆系运动学分析:

机构运动学分析是指在确定机构的结构参数和几何尺寸的前提下,基于主动件的运动规律,推导从动件的位移、速度及加速度等运动参数的过程。该分析方法不仅可用于评估现有机械系统的动态性能,还能为机构综合设计提供验证依据[6]。在平面机构运动学分析中,传统上主要采用图解法和解析法两种方法。图解法因其计算效率低、精度有限,已难以适应现代工程技术的发展需求,尤其无法满足高精度、高效率的分析要求。近年来,随着数学理论的不断深化和计算机技术的快速发展,解析法因其计算精确、适应性强等优势得到广泛应用。特别是解析法与计算机图形学技术的结合,使得运动学分析的效率和精度显著提升,逐步取代了传统的图解法[7]。

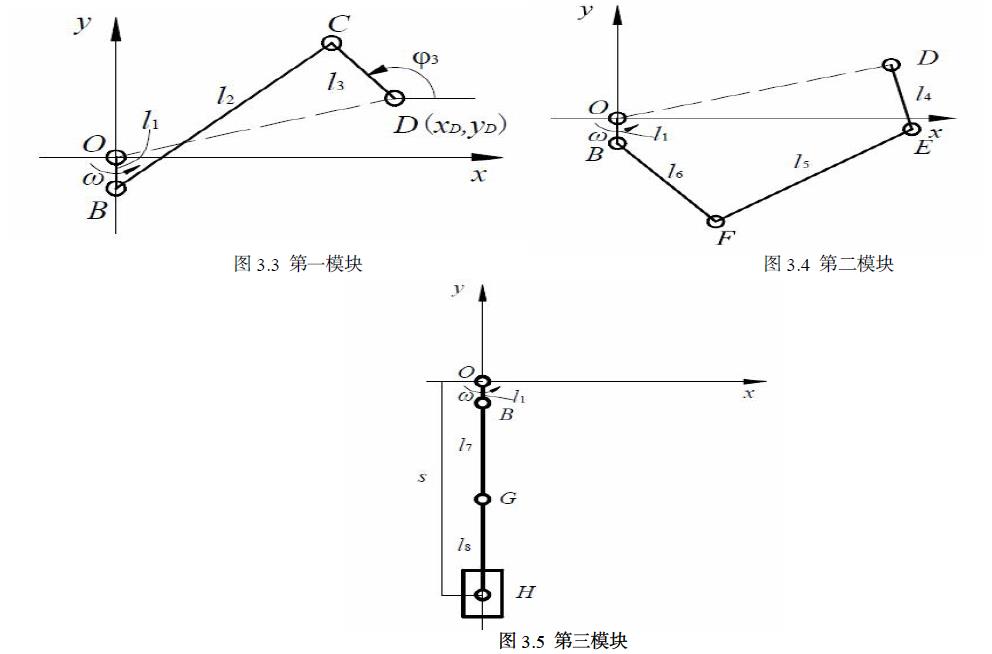

本研究运用复数矢量解析法对八杆杆组机构开展运动学分析。该方法将机构简化为封闭的矢量多边形,通过复数表达式建立机构的矢量闭环方程。具体实施时需将方程中各矢量在直角坐标系内进行投影[1],从而构建相应的方程组进行求解。按解析法的分解原则,将该机构拆分成三个模块(二级机构),如图3.3、3.4、3.5 所示。各模块为基本杆组,具有标准解,便于函数调用[8]。对三模块分别进行运动分析,得出运动学方程。

多连杆压力机最早被描述成“可以提供比较慢的拉深速度、较快的上行程,从而提高生产率的压力机”[10]。根据其运动特性,将滑块的整个行程分为三段:a.拉伸开始至下死点前(工作部分);b.下死点前至180°(回程部分);上死点到拉伸开始部分。在程序中对滑块所处位置进行判断后,即可计算受力并求出受力极值以及极值点对应杆系速度,并在程序中绘制曲线和文本框直观表达。

各个连杆之间关节处采用滑动轴瓦连接,稀油润滑。轴瓦的 PV 值(比压与滑动速度的乘积)是衡量其工作性能的重要参数,反映轴瓦的摩擦热和磨损情况。为延长轴瓦寿命并确保系统稳定运行,该值要合理控制在许用范围内。P*V 值可直接在程序中利用循环算法来判定求出,在文本框中输出。机械压力机中的偏心轮驱动扭矩是确保设备正常运行和高效工作的关键因素。由功率守恒定理F*V=T*ω1,及公式(7)(8),可求偏心轮1 的最大驱动扭矩T(N·m)。该程序可计算出偏心轮的驱动扭矩并在文本框中输出。

Tg=Fg*Vg/ω1 (7ω1=2*π*N/60… (8)

其中,Fg 为公称力,Vg 代表公称行程处的滑块速度,N 为滑块每分钟的行程次数。

滑块在不同行程位置时其承载能力存在显著差异。这种变化关系可通过滑块许用负荷曲线直观表征,该曲线明确界定了滑块在整个行程范围内各位置点所能承受的最大允许载荷。设允许载荷为F(kN),则:

Tg 为偏心轮1 的最大驱动扭矩(N·m),ω1 为偏心轮1 的角速度(rad/s)V 为滑块在行程任意位置的速度(mm/s);

通过程序处理,可将滑块允许负荷绘制成曲线,对指导工程师合理设计冲压工艺参数、优化加工效率和保证设备安全方面有重要

4 程序功能及使用实例

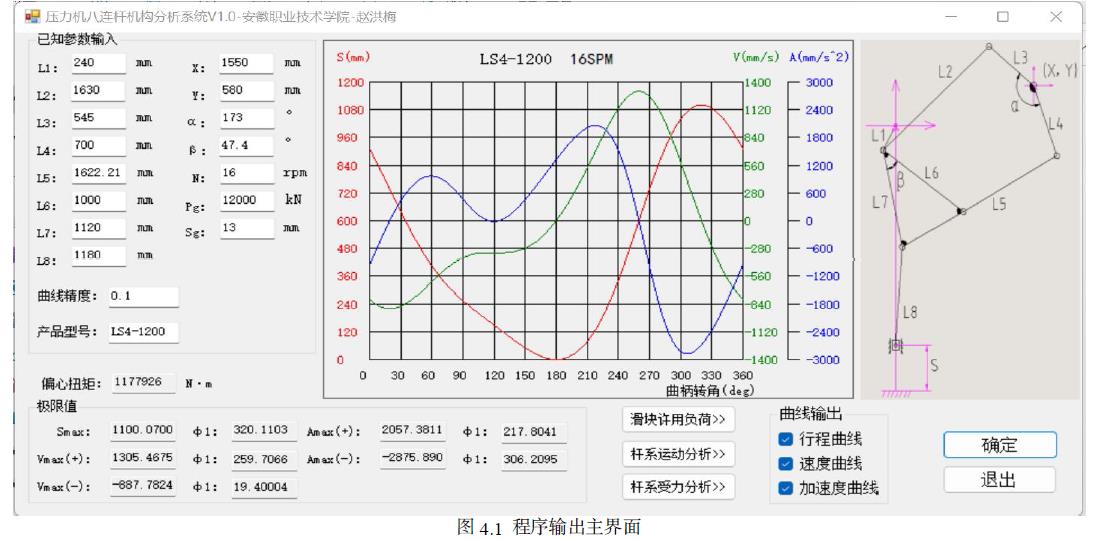

本文采用 VB.net 语言编制专用软件求解运动模型和力学模型。软件使用时只需输入已知参数:各杆长度、上下摇杆间夹角 α、摇杆轴相对偏心轮旋转中心的坐标值、三角架夹角β、滑块行程次数N、公称压力Fg 及公称力行程,设定计算精度(示例中设为0.1°),点击确定,程序即可运行。运行结束后,可显示① 偏心扭矩值、滑块行程曲线、滑块速度和加速度曲线② 滑块的许用负荷曲线③ 杆系受力分析及受力曲线。程序操作便捷,可为八连杆机构的优化设计提供有效助力。

现以某公司一种八连杆拉延压力机为例分析说明,压机行程次数16 min-1,行程1000mm,公称力12000 kN。杆系参数:L1=240mm,L2=1630mm,L3=545mm, L4=700mm,L5=1622.21mm,L6=1000mm,L7=1120mm,L8=1180mm,X=1550mm,Y=580mm,α=173°,β=47.4°运行后,程序输出界面如图4.1 所示。

图4.1 所示曲线表明,在曲柄转角180°至270°区间内,滑块运动速度显著提升,并在φ1=259.7°位置达到峰值速度1.31m/s。相比之下,0°\~180°转角区间的最大速度呈现明显下降趋势。当曲柄转角处于 90°\~180°范围时,滑块速度基本稳定在 0.28m/s 左右,形成明显的速度平台。这种运动特性使得八连杆压力机具有低速平稳的运行特点,特别适合于对速度敏感的拉深成形加工工艺。

5 结论

本文基于建立的数学模型,采用 VB.NET 语言开发了专用分析软件,实现了机械压力机八连杆机构的动力学分析功能。该软件通过参数化输入界面简化操作流程,将复杂计算过程封装于系统内部,可快速完成机构分析与优化。其模块化架构设计不仅能够有效解决杆系分析的核心技术难题,还具备良好的功能扩展性,可根据工程需求定制开发,为多连杆机械压力机的设计优化提供可靠的技术支持。

参考文献:

[1]袁磊.机械压力机八杆杆系的运动学分析及优化设计[D].淄博:山东理工大学,202

[2]董桂伟,栾贻国,孙琳琳,等.拉延压力机多连杆机构运动分析与优化设计[J].锻压装

[3]刘涛,王铮,喻宝林.多连杆压力机杆系数学模型[J].一重技术.2010,(5):9-12基金项目:2022 年质量工程项目:精品在线课程-金属切削原理与刀具(2022yjjpkc13)

基于数字孪生的智能制造车间AGV 建模与系统研究(项目号:2024AH050892)

作者简介:赵洪梅(1988-),涡阳人,讲师,硕士研究生学历,研究方向为冲压设备、材料加工。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)