一种基于视觉的活套带钢跑偏检测系统

郑荣国

上海恩易智能电子科技有限公司 上海 200031

1 研究背景和目的

在连续带钢生产 重要的作用,同时在生产工序中,活套扮演 同时可隔断并调节带钢在连 免因张力突变或速度不匹配而引发 传统跑偏检测方法存在诸多缺陷 复杂工况适应性差等问题,光感式检 难以实现连续精准监测。这些 带钢跑偏问题不能及时发现和纠正,进而影响 甚至可能引发现场安全事故。

随着计算机技术、图像处理技术和人工智能技术的迅猛发展,机器视觉技术逐渐崭露头角,为带钢跑偏检测开辟了全新的技术路径。机器视觉技术凭借其非接触、高精度、高速度以及高可靠性的特点,能够精准捕捉带钢在活套内的实时状态,并通过智能算法对图像数据进行快速分析处理,为解决带钢跑偏检测难题提供了切实可行的方案,在众多工业检测领域展现出巨大的应用潜力。

本研究旨在设计并实现一种基于机器视觉的活套带钢跑偏检测系统,以弥补传统检测技术的不足,为带钢生产提供一种高效、精准、可靠的跑偏检测解决方案。系统将利用先进的成像技术,实时捕捉活套内各层带钢的图像信息,通过优化设计的图像算法,精准计算出带钢的跑偏量,并借助具备人工智能分析处理能力的专家系统,实现对活套内带钢跑偏情况的实时在线监测与智能分析,及时发现潜在的跑偏问题并发出警报。同时,系统能够提供高清晰度的带钢跑偏图像记录,满足生产现场对数据追溯与问题排查的需求,并配备长期历史记录存储及综合分析查询功能,方便生产管理人员对带钢跑偏数据进行深入挖掘与分析,为优化生产工艺、调整设备参数提供科学依据。

本研究能够显著提高带钢生产 环节的检测精度与可靠性,将带钢跑偏测量误差控制在 ±20mm以内,使活套内各层带钢跑偏以及 跑偏检出率达到 99.5% 以上,系统运行率达到 99.9%,从而保障带钢生产的稳定性与产品质 偏问题导致的生产损失与次品率,提高企业的生产效率与经济效益,推动带钢生产技术向智能化、精细化方向发展。

2 系统架构设计

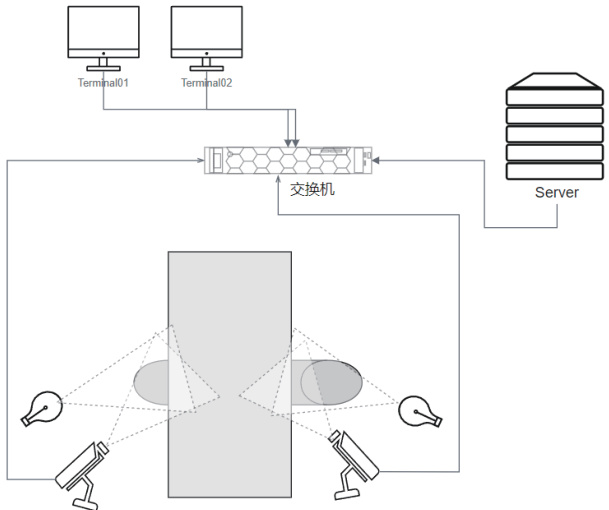

系统总体架构主要由成像系统、电气系统、计算机系统、软件系统及机械设备五大部分构成,协同实现活套带钢跑偏的精准检测与分析处理功 像系统作为信息采集的关键前端,由高像素专业摄像机与适配光 时采集,获取高清晰度的带钢表面图像,为后续分析提供基础数据源。 摄像机采集及处理单元,该单元运行处理算法,负责对含有边部轮廓 像分割及特 精准识别出带钢边部的关键特征信息。

随后,通过边部位置计算算 钢边部的位置信息,这一关键数据经由计算机系统进行呈现 着将数据进行存储的任务,满足系统对于带钢跑偏数 的完整性和可追溯性。整个架构中,电气系统为各模 于各环节的控制、分析与管理流程,而机械设备部分 在实际工况下可靠稳定运行,各部分紧密协作,共同构成完整的 实时在线检测、分析与记录的综合功能。

操作侧和传动侧成像系统 (若干组)

图1 系统总体架构图

3 系统关键技术

3.1 成像系统模块

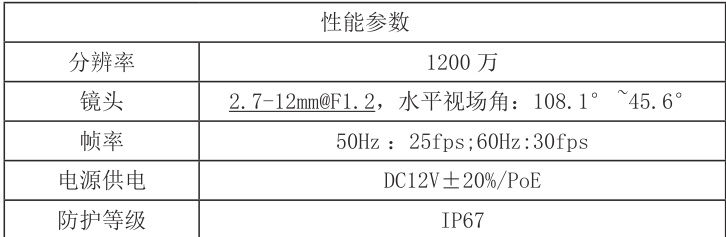

成像系统作为活套带钢跑偏检测仪系统中的核心子系统之一,其作用至关重要。该系统通过精心设计的光路与成像方式,结合高分辨率的图像采集技术,能够精准地获取带钢边部的高对比度图像,确保带钢边部在背景中具有极高的清晰度和辨识度,从而为后续的图像分析和跑偏量计算提供高质量的视觉数据基础。成像系统主要由高像素专业摄像机、高性能光源等关键设备构成,各组成部分协同工作,共同保障了成像效果的稳定性和可靠性,满足了带钢跑偏检测对于图像精度和实时性的严格要求。相机的具体性能参数如表1 所示。

表1 相机性能参数

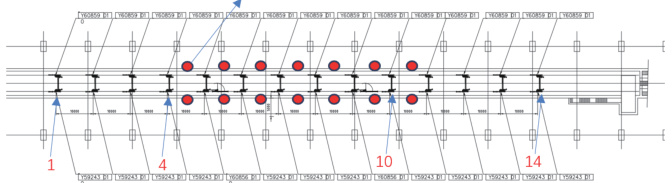

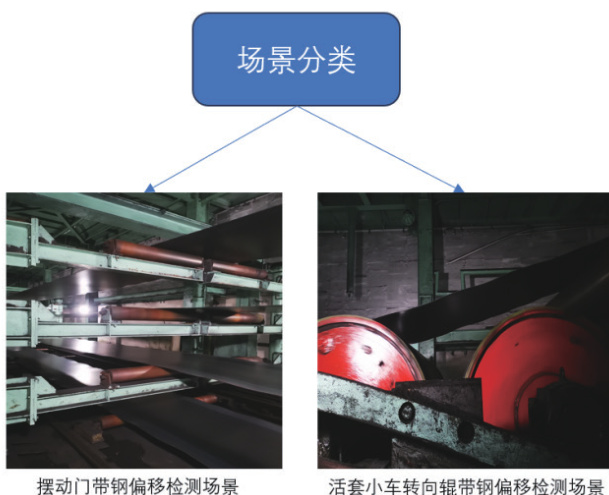

成像系统成像系统采用多级处理流程,以保障图像处理的精确性和有效性。系统首先运用图像处理算法对采集图像进行预处理,具体包括感兴趣区域(ROI)选择、图像增强以及降噪处理,从而生成一张图像质量优良且尺寸大小适配的预检测图像。图像分类算法随后对处理后的图像进行场景分类,依据分类结果引导图像进入相应的带钢跑偏检测流程,以实现针对性检测。边部识别模块则是图像处理系统中专门负责特征提取的部分。该模块接收图像处理模块输出的图像,运用深度学习实例分割算法精确识别带钢边部在图像中的位置。通过相机标定,建立图像中像素位置与带钢实际位置的映射关系,实现从图像数据到实际物理位置的转换,为后续精确测量带钢跑偏量提供基础。此外,光源安装在摆动门两侧立柱处,与运行中的带钢保持适当距离。每个光源的安装位置根据现场实际情况确定,安装距离带钢在 0.3 米及 0.5 米左右。高清相机立杆安装,精准对准每层带钢,能够实时监测带钢运行。一旦带钢跑偏达到预警值或出现异常变化,系统将及时发出预警信号,有效保障生产过程中的成品质量和生产效率。检测成像系统安装位置示意图,如图2 所示。

相机与光源安装位置示意图

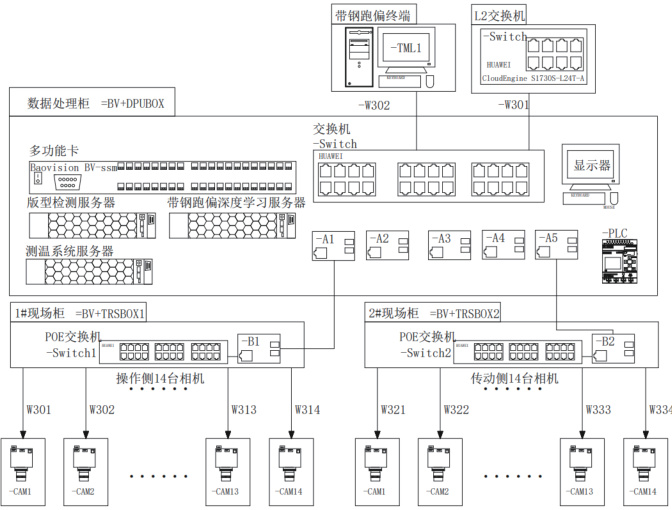

3.2 系统电气原理

系统通过现场柜内的 POE 交换机为现场各相机提供电力和数据传输通道,操作侧和传动侧的多台相机分别连接至对应的 POE 交换机,交换机将相机采集的图像数据传输至数据处理柜内的板型检测服务器和带钢跑偏深度学习服务器进行处理和分析。数据处理柜还连接有多功能卡,用于扩展系统的输入输出功能。带钢跑偏终端连接至交换机,用于显示和操作系统的相关功能,整个电气系统通过交换机和数据处理柜等设备,构建了一个高效、稳定的数据传输和处理网络,实现了对带钢跑偏情况的实时监测和分析。系统电气原理图如图3 所示。

图2 检测成像系统安装位置示意图

图3 系统电气原理图

3.3 图像处理算法流程

图像处理算法对相机采集到的图像进行 ROI,图像增强,降噪等处理,得到一张图像质量较好且尺寸大小合适的预检测图像,之后进行图像分类算法对图像进行场景分类,进入不同的带钢跑偏检测流程,如图4 所示。

图像采集 降噪 图像增强 ROI截取 场景分离

图4 检测算法流程图

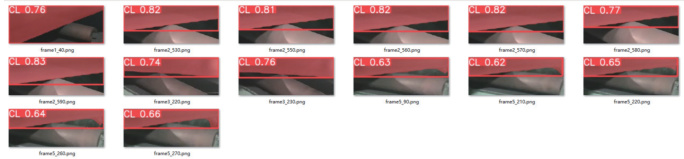

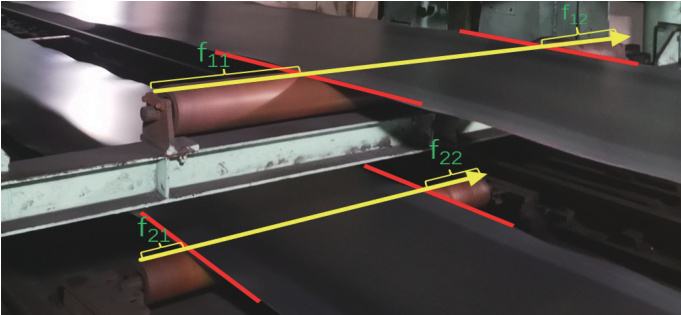

边部识别模块的目的主要是根据图像处理模块输出的图像进行特征提取,使用深度学习实例分割算法检测带钢边部在图像中的位置,如图5 所示。

图6 定位算法

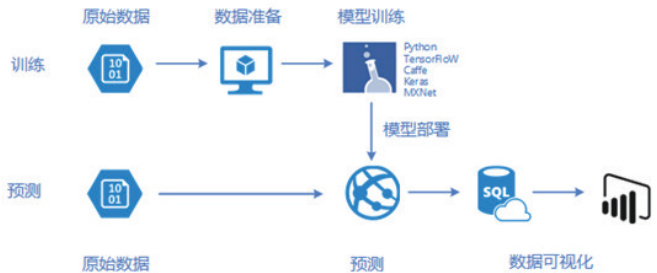

深度学习与传统模式识别方法的最大不同在于它所采用的特征是从大数据中自动学习得到,而非采用手工设计。深度学习可以从大数据中自动学习特征的表示,可以包含成千上万的参数。采用手工设计出有效的特征往往需要五到十年时间,而深度学习可以针对新的应用从训练数据中很快学习到新的有效的特征表示。

下图是本项目中设计的主要工作流程,可以宏观的发现存在2 个主要结构,一是样本准备,用于模型训练,一是将训练好的模型应用于系统中,用于对目标图像进行实时识别,如图7 所示。

图5 边部识别算法通过标定建立图像中像素位置与带钢实际位置的关系,从而实现定位,如图6 所示。

图7 深度学习算法

3.4 系统预警部署

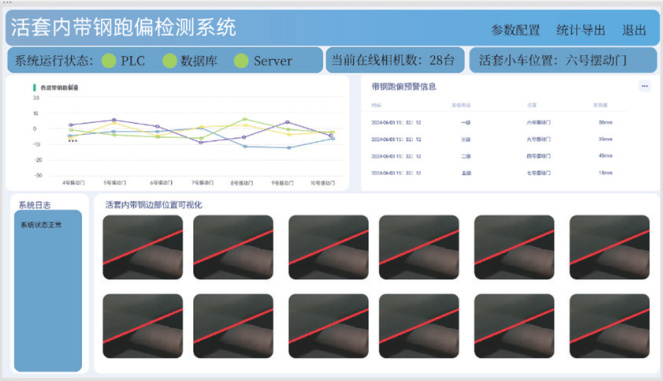

系统具备板型异常报警功能,能够实时监测带钢的板型状况。一旦检测到带钢的浪型高度、浪型大小或跑偏量等参数超出设定的正常范围,系统将立即触发报警。报警信息会通过终端界面向操作人员发出预警,提醒他们及时采取措施。此外,现场的声光报警器也会同步启动,发出明显的声光信号,确保在嘈杂的生产环境中也能及时引起注意,从而有效防止因板型异常导致的产品质量问题或设备损坏。系统还配备了完善的设备故障报警机制,以确保整个检测系统的稳定运行。入口带钢边部板型检测系统会持续监控各个设备组件的状态,包括相机、光源、传感器、服务器等关键设备。当检测到设备出现故障,如相机图像采集异常、光源亮度不足、服务器响应迟缓或其他硬件故障时,系统将迅速通过终端界面向维护人员发出预警,提供详细的故障信息。这使得技术人员能够快速定位问题并进行修复,减少设备停机时间,保障生产的连续性。具体的实际使用效果图如图8 所示。

图8 人机界面图

4 小结

本文提出 利用成像系统采集带钢边部轮廓图像, 特点和功能:是能够实 警功能,可及时提醒操 能 便于后续分析和查询。 钢生产的效率和质量,降低 系统在数据处理速度和 两方面进行改进。 ,探索更高效的数据传输和 功能,使其能够应对不同类型的带钢产品和生产 艺 统 的通用性和灵活性

参考文献:

[1] 周兴林 , 李程 , 刘汉丽 , 等 . 基于双目视觉的车辆行驶跑偏在线自动检测系统 [J]. 中国机械工程 ,2015(1):130-134.

[2] 张虎 , 丁维波 . 基于机器视觉的带式输送机跑偏监测系统研究 [J]. 煤矿机械 ,2025,46(2):165-167.

[3] 王晨宇 , 王高飞 , 刘小虎 , 等 . 基于机器视觉的 PLC 自动化皮带智能检测系统 [J]. 设备管理与维修 ,2024(7):161-164.

[4] 侯小梅. 基于机器视觉的带式输送机跑偏及堆煤故障诊断系统设计[J]. 煤矿机械,2024,45(9):164-166.

[5] 杨渤 . 机器视觉技术在输送带跑偏检测中应用分析 [J]. 机械管理开发 ,2024,39(3):284-285,288.

[6] 张振平 , 齐广平 , 徐大勇 . 基于视觉技术的带式输送机跑偏检测方法研究 [J]. 内蒙古煤炭经济 ,2024(14):13-15.

[7] 董征 , 张旭辉 , 王泰华 , 等 . 基于机器视觉的矿用带式输送机跑偏故障检测系统 [J]. 智能矿山 ,2022,3(2):60-65.

[8] 杨彦利 , 苗长云 , 亢伉 , 等 . 输送带跑偏故障的机器视觉检测技术 [J]. 中北大学学报(自然科学版),2012,33(6):667-671.

[9] 贾英新 , 靳晔 , 王勇 , 等 . 基于视觉检测带式输送机输送带纠偏系统 [J]. 煤矿机械 ,2019,40(9):62-64.

[10] 王磊 , 张磊 , 董妍 , 等 . 基于 FPGA 的输送带跑偏检测系统设计 [J]. 煤矿机械 ,2019,40(7):27-30.

[11] 邢 建 厂 , 王 震 , 李 振 刚 . 基 于 视 觉 分 析 的 皮 带 智 能 检 测 系 统 [J]. 工 业 控 制 计 算机 ,2022,35(4):37,39.

作者简介:郑荣国(1979 年),性别:男,籍贯(广东省阳江市),民族:汉,职称:中级工程师,学历:本科,公司名称:,研究方向:工业AI 视觉。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)