浅谈PDCA 在航天复杂单机产品质量管理中的应用

王翎宇 李德全 金博存 潘丽君

兰州空间技术物理研究所 甘肃兰州 730000

1. 航天复杂单机产品质量管理研究的背景和意义

伴随商业航天产业的飞速发展,逐渐形成覆盖火箭发射、卫星制造、地面设备、应用服务的全产业链生态,随着技术的不断突破和市场需求的持续增长,商业航天已成为推动航天科技和产品整体创新与繁荣的关键驱动力。航天产品,秉承着“质量第一”的工作态度、“零缺陷”的质量意识,研制生产过程中的质量管控不容忽视。在运行质量管理体系的基础上,采用航天系统产品保证的通用做法,结合PDCA 方法,对提高质量管理水平,具有一定的指导意义。

以航天机箱式复杂二次电源产品为例,其具有高功率、高集成的特点,高压与大功率并存,输出电压特性复杂,产品生产过程控制要求高,易出现由新状态、新流程、新工艺带来的各类质量问题,因此采用适用的 PDCA 循环管理工作方法显得尤为重要。本文以航天复杂机箱电源为对象,阐述 PDCA 方法的应用。

2. 航天复杂单机产品质量管理现状分析

近年来,笔者所在的单位作为国内主流的航天二次电源供应商,复杂机箱电源产品生产数量逐年增长,如 2020 年复杂产品占总数 61.46% ;2021 年65.13% ;2022 年 68.39% ;2023 年 71.5% ;2024 年 72.28% 。航天产品一直贯彻执 “质量第一”的方针,产品的实现策划、设计开发、采购、生产和测量等过程进行管理监督检查(从人、机、料、法、环各方面进行管理)使得产品生产过程严格受控,确保产品质量合格。但是随着型号产品发展的复杂多样,各业务型号资源配置不均,用户要求逐渐增多等多重复杂环境下,导致产品质量问题频发,产品指标达不到顾客要求,交付周期延长,缺乏有效的计划指导,研发成本提高等后果,最终影响了顾客的需求和满意度。

分析深层次原因,问题主要体现在:

第一 策划工作流于形式,计划流程管理有效性欠缺,与实际生产脱节

笔者所在单位电源产品种类繁多、涉及领域广,每种产品的技术风险点不同,产品生产过程管控点也不同,通用的项目研制流程,仅能起到指导作用,在具体的复杂产品实施过程中,计划流程的管理往往不得要领,有效性缺失,与实际生产脱节,导致策划工作流于形式。

第二 针对复杂单机的纲领性文件适应性不足

在体系运行管理的过程中,针对复杂单机的三层次操作文件既具备操作指导性,更新不够及时。虽然,现有的三层次文件中已经提出了研制过程中各环节的要求,但实际过程中还是需要开展多轮的验证及更新迭代的,用以针对复杂产品具有适应性的指导操作细则。

第三 风险管控能力不足

复杂产品多涉及“十新”(新技术、新材料、新工艺、新状态、新环境、新单位、新岗位、新人员、新设备、新流程),因此全系统、全过程、全要素的风险识别工作尤为重要,但是风险管控点的识别与管控也是密不可分、反复迭代的,但是在实际工作时,风险管控措施在操作文件中往往并没有落实到位,更加谈不上反复识别、问题迭代,导致质量管控工作与实际操作脱节,各干各的。

第四 汇总和分析的输出不够明确

问题汇总的工作形式是什么?为什么上次出现的问题会反复发生?如何将问题分析与结果有效传递至各个环节?怎样才能将措施切实落地?到底什么才是具体的细化量化?各种困扰我们的问题,剖析深层次原因,并不完全是质量意识的问题,而是工作方法不够明确,或者说没有找到一种高效的、适用的方法,让我们明白检查确认的方式以及输出形式。

通过以上问题分析,在复杂单机产品生产过程中,找到有效的管理方法,加强质量管理,确保航天产品 100% 按计划节点交付,出厂合格率 100% ,顾客满意度 100% 是航天产品发展的头等大事,把高效的质量管理放在头等重要的位置是刻不容缓的当务之急。

3.PDCA 理论

PDCA 循环研究最早起源于19 世纪30 年代,由美国著名统计学家沃特. 阿曼德 . 休哈特构想,后来由美国质量管理专家戴明博士普及。PDCA 反映了质量管理活动的规律,能使任何一项活动或者任何一道工序有效进行一种呵护逻辑的工作程序 [2],特别是在航天复杂单机产品质量管理中得到有效应用。PDCA循环是一个质量持续改进的模型,包括四个循环反复的步骤,即 Plan(计划)、Do(执行)、Check(检查)和 Action (处理),这四个过程通过周而复始的进行,一个循环结束,解决了一些问题,未得到彻底解决的问题进入下一个循环,由此阶梯式上升,是全面的质量管理工作应遵循的科学程序[3]。全面的质量管理工作的全部过程,就是质量计划的制定,目标的分解和组织实现的过程,这个过程就按照PDCA 循环,不停顿地运转。

4.PDCA 在航天复杂单机产品质量管理中的应用分析

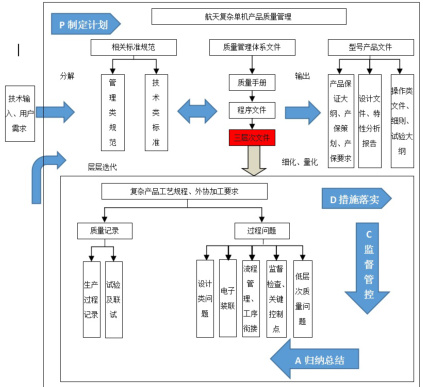

PDCA 在航天复杂单机产品质量管理的应用分为四个部分:质量策划、措施落实、质量管控和总结改进。

4.1 PDCA 在质量策划中的应用,即计划(Plan)阶段

在质量管理过程中,无论是整个项目的质量管理,还是对某个环节的管理,都需要经过从质量计划制定到组织实施的完整过程。首先提出质量目标,然后根据目标制定计划,这个计划不仅包括目标,还应包括为实现项目质量需要采取的措施。计划制定后,就要组织实施,在实施过程中,需要不断的检查,同时将检查结果与计划进行比较,根据比较结果对项目质量状况作出判断,针对质量状况分析原因并进行处理,这个过程归纳为 PDCA 循环。

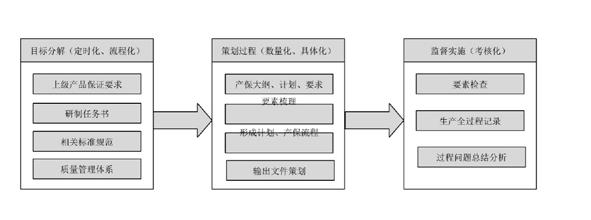

结合航天产品保证工作全流程,梳理复杂单机产品技术风险分析和控制,形成覆盖产品设计、原材料选用、工艺措施等全流程质量控制计划。同时以此为基础制定管理流程,涵盖任务分配、人员、资源协调、工作启动节点、任务执行节点、监督管理等功能。实现“五化”管理,定时化,根据产品投产、生产制定严格的日程管理,按要求限时完成;流程化,计划必须严格依据产品生产流程进行;数量化,将质量目标,例如产品技术指标符合性、质量问题出现频次、产品交付合格率、顾客满意程度等,通过数字、指标进行表达;具体化,对产品的技术输入、设计状态、基线状态组织评审,责任到人;考核化,计划一旦形成,应严格按照计划节点要求执行,有严格的监督、考核机制。质量策划流程图如下图所示。

4.2 PDCA 在措施落实中的应用,即具体执行(Do)阶段

在航天复杂单机产品研制生产阶段,实现有效的动态化过程管控,首先全面分析复杂单机产品的关键活动开展所依据的各类文件与相应要求,将其作为过程文件及三层次文件的重要组成部分;然后开展产品设计,通过FMEA、热学、力学等分析结果对电源产品开展特性分析,不定期将质量问题、设计禁忌进行总结分析,以三层次文件的形式进行固化,同时结合产品保证要素的实施;通过对三层次文件的执行和实践,对原有的文件进行改进和完善,从而演变为风险识别和控制措施制定、实施的操作性文件,也起到对之后的工作进行指引的作用。

4.3PDCA 在质量管控中的应用,即适时检查(Check)阶段

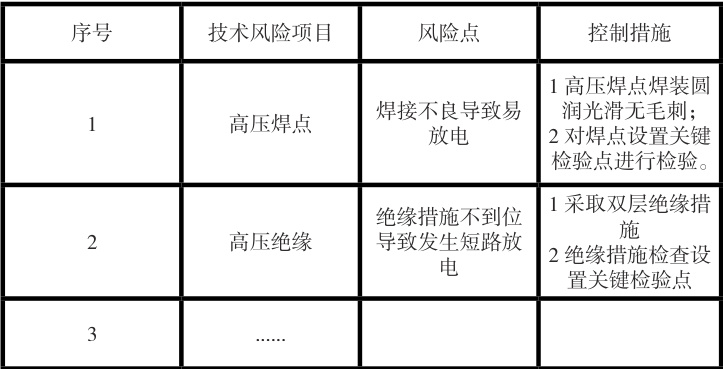

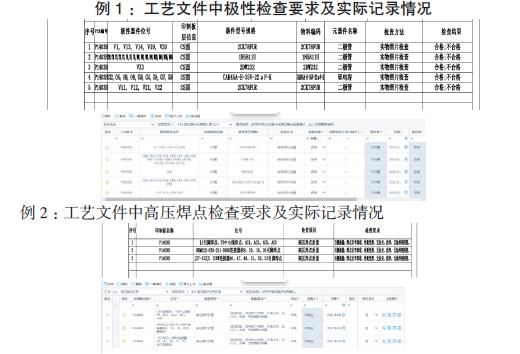

要做到执行到位,就引入监督检查机制,即 check 检查阶段。就是把实施的结果和计划要求进行对比,检查计划的执行情况和实施的效果如何,是否达到预期的目标和效果,成功的经验是什么?做的不好的地方原因又是什么?既要检查效果,又要从中找出问题。通过航天复杂单机产品技术风险识别,确定了风险项目,制定了风险控制措施清单。以航天复杂单机产品某块印制板为例,首先形成产品技术风险和控制措施清单,见下表所示。

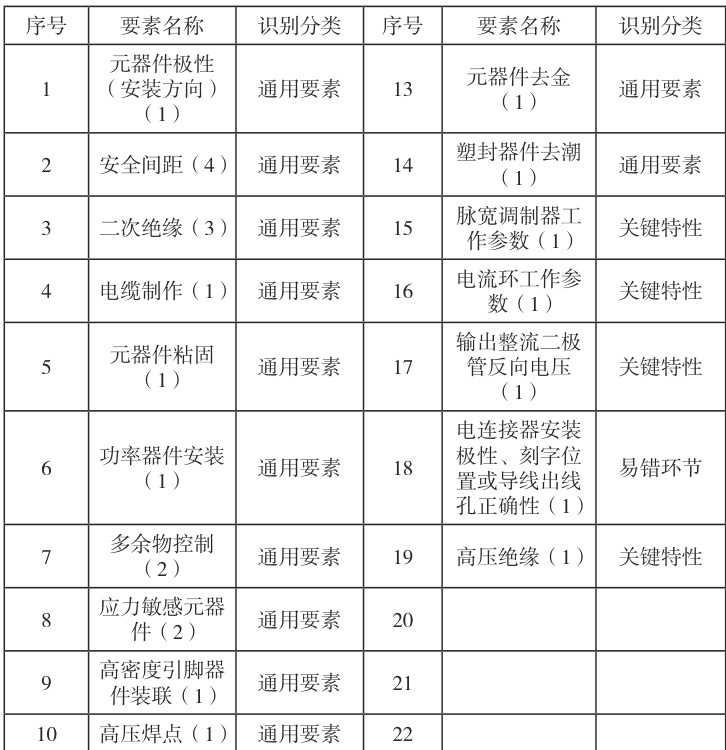

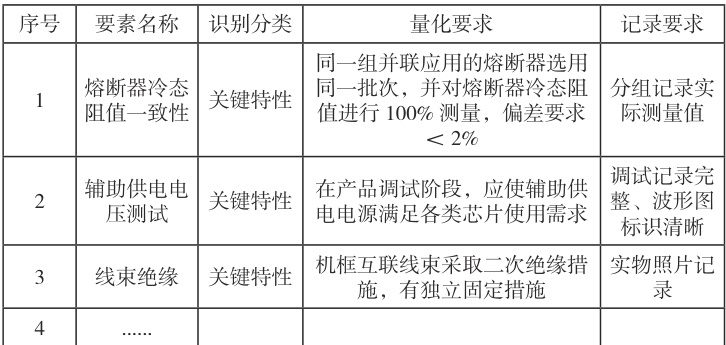

除落实风险控制措施外,还应基于产品风险链开展产品要素梳理,主要包含如下几个方面:1)从设计、工艺角度梳理的产品技术风险和关键特性;2)宇航产品常见多发问题;3)本产品历史的经验教训(包含质量问题和生产过程中易出错的环节)。将这些风险点制定的措施转化为具体的控制措施,落实在整个生产过程中。按照“做事有依据、做事按依据、做事留记录”的要求,在每个要素的实施过程,均应明确工作输出和确认输出,按照输出形式形成系列化的确认表单,每一项检查均应有实测数据或多媒体照片,作为检查环节工作的输出和载体,做到实施有记录,确认有记录,形成生产过程控制通用要素识别,见下表。

生产过程控制通用要素在本产品的各个生产流程进行细化分解,每个要素展开形成若干子项,每个工作子项形成物理量层级的可操作的工作要求;每个工作子项按照责任人和确认人进行职责分解,确保职责明确;检查确认方法根据产品研制特点,按照确认、审核、评审等进行规定,方法多样化差异化,减少不必要的工作量。

4.4 切实扬弃,即归纳总结改进(Action)阶段

应用 PDCA 循环原理,通过多轮的迭代,不断的汇总航天复杂单机产品的生产过程出现的问题,归纳分析,理论与实践相结合,逐步细化量化具体要求 [4],针对产品特点,形成生产过程控制专用要素,详见下表。

a. 对航天复杂单机产品现有工艺文件进行进一步细化、量化,增加工序检验后拍照细化要求,对具体的拍照部位、方向、角度、所要表达信息提出明确的要求。对于尺寸较大的 PCB 板或单机,无法一次完成全部的取景时,可分多次拍照局部部分。同时要求拍摄后检查照片是否满足要求, 如不满足重新拍照。

b. 航天复杂单机产品重量指标也是衡量设计状态是否精细化的重要因素之一,在归纳总结(A)阶段将复杂单机产品结构设计进行拆解,展开各机架零组件优化设计并核算重量,并进行了补偿设计,在产品设计初期即可估算出产品重量,同时产品生产阶段按组件进行称重,减少了后期重量指标超差的风险。

c. 结合产品研制流程,分解调试、测试、试验各环节的薄弱点和优化点,形成测试流程优化报告, 编制形成了《航天复杂单机产品流程优化报告》。

通过对航天复杂单机产品的质量控制活动,有效的识别了产品的技术风险,并制定了控制措施和实施计划,通过对风险项目的有效控制,以及对产品采取了全面、系统、优化的控制措施,减少了质量问题和不合格产品的发生率,经对比,同类产品质量问题发生率减少了约 37.5% ,问题的减少,大大减少返修、返工、设计的时间和经济成本,不但提高了产品质量和可靠性,还提升了产品研制的经济效益,改进前后发生质量问题梳理对比情况见表。

航天复杂单机产品应用PDCA 循环原理,在各个阶段,即计划、实施、检查、处理的方式开展质量管理,使整个项目质量管理系统不断完善和持续改进。通过对航天复杂单机产品的实际应用分析,达到了理论与实践相结合的效果,具有较强的实用性,在产品质量策划、质量目标、产品质量管控和顾客满意度调查几个方面均有大幅提升,体现了利用PDCA 循环管理的应用价值。

5. 结束语

在研究和领会 PDCA 循环理论基础上,结合航天复杂单机产品实际质量管理活动,将 PDCA 循环方法应用在航天复杂单机产品质量管理的实际工作中,通过 PDCA 循环方法,实现了质量控制重心前移,形成了质量策划与质量控制的有效结合,改进了标准、程序文件、操作文件、三层次文件,各项控制措施落地,技术风险明显降低,质量问题大幅减少,节约了经济成本,提升了生产效率。

实践证明,PDCA 循环方法不仅了应用于问题分析,也适用于产品项目管理,通过循环,把各项工作有机联系起来,彼此协同,相互促进,不断提升。PDCA 循环就像爬楼梯一样,一个循环结束,产品质量就会提升一步,然后再进入下一个循环,如此往复,不断前进。

但是,想要达到航天复杂单机产品质量状态稳定、成熟,还需要通过扎实进行每一轮、每一个工作环节的 PDCA 管理,才能让质量管控持续得到改进,稳步得到提升,也是我们必须要持之以恒,长久坚持下去的工作。

参考文献

[ 1 ] 沙锐 吴根,PDCA 循环管理在科技计划项目质量改进中的运用,科技管理研究 2021 41(6)

[ 2] 马成刚,PDCA 循环在工程质量管理中的应用,中国科技信息,2007,08

[ 3] 杜兴亮,浅析 PDCA 循环法在工程项目管理中的应用,河南财政税务高等专科学院学报,2010,04

[ 4] 刘亚丽 岳富占,航天产品精细化质量管理模型研究,科技管理研究,2018 38(10)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)