超越空间围护:半导体工厂工艺设计与制程稳定性、能耗安全性的互锁机制研究

姚磊

信息产业电子第十一设计研究院科技工程股份有限公司 610021

一、引言

1.1 研究背景

半导体产业作为现代信息技术的核心,对国民经济和国家安全至关重要。随着半导体技术的不断进步,芯片集成度不断提高,制程工艺愈发复杂,对半导体工厂的工艺设计、制程稳定性和能耗安全性提出了更高要求。在当今全球倡导绿色、可持续发展的背景下,如何在保证半导体产品质量和生产效率的同时,实现低能耗、高安全的生产目标,成为半导体行业亟待解决的关键问题。

以 7nm 以下先进制程为例,其生产过程需经历数百道工序,任一环节的参数波动都可能导致芯片良率下降。同时,半导体工厂的能耗占比已达电子信息产业总能耗的 40% 以上,且蚀刻、离子注入等高温工艺存在显著安全风险,亟需通过工艺设计优化实现“降本、提效、保安全”的多重目标。

1.2 研究目的与意义

本研究旨在揭示半导体工厂工艺设计与制程稳定性、能耗安全性之间的内在互锁机制,为半导体工厂的优化设计和运营提供理论依据和实践指导。通过深入研究,有望提高半导体工厂的制程稳定性,降低生产过程中的能耗和安全风险,提升半导体产业的整体竞争力,推动半导体行业向绿色、高效、可持续方向发展。

二、半导体工厂工艺设计概述

2.1 工艺设计的主要内容

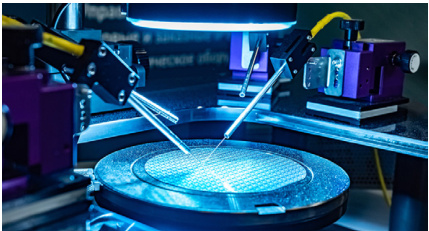

半导体工厂的工艺设计涵盖多个关键环节,包括硅晶圆制备、光刻、蚀刻、掺杂、金属化等。硅晶圆制备需严格把控硅材料纯度(99.9999999% 以上)和晶体结构,确保晶圆质量。光刻环节通过光刻机将电路图案精确转移到晶圆上,对设备精度和工艺参数要求极高——EUV 光刻机的光源波长仅 13.5nm,需控制环境振动精度在纳米级。

蚀刻环节需根据电路设计去除多余材料,形成精确结构;掺杂通过离子注入或扩散改变半导体电学性质;金属化则通过蒸镀、溅射等工艺实现电路互连。以 FinFET(鳍式场效应晶体管)工艺为例,其三维结构的蚀刻精度需控制在5nm 以内,任何环节的设计偏差都可能导致晶体管漏电或短路。

2.2 先进工艺设计理念与技术

随着半导体技术的不断发展,出现了一系列先进的工艺设计理念和技术。例如,极紫外光刻(EUV)技术的应用,能够实现 3nm 以下的特征尺寸,相比传统 DUV 光刻,EUV 单次曝光即可完成更复杂的图案转移,将制程步骤减少 30% 以上;多重曝光技术通过多次曝光和蚀刻(如自对准四重图案化),解决了光刻分辨率的限制问题,使28nm 工艺的线宽精度提升至±2nm。

此外,三维集成技术(3D IC)将多个芯片或芯片层垂直堆叠,通过 TSV(硅通孔)互连,不仅提升了算力密度(如 HBM3 内存的带宽达 TB 级),还减少了芯片面积,降低了整体功耗。纳米压印光刻、原子层沉积(ALD)等技术的应用,也为半导体工厂的工艺设计带来了新的思路和方法。

三、制程稳定性的影响因素与提升策略

3.1 制程稳定性的重要性

制程稳定性是半导体工厂生产高质量产品的关键。稳定的制程能够保证产品性能的一致性和可靠性——以CPU 为例,制程波动会导致晶体管阈值电压偏差,进而影响芯片频率和功耗。数据显示,制程稳定性每提升 1% ,芯片良率可提高2-3%,对 300mm 晶圆厂而言,单厂年收益可增加数千万美元。

3.2 影响制程稳定性的因素分析

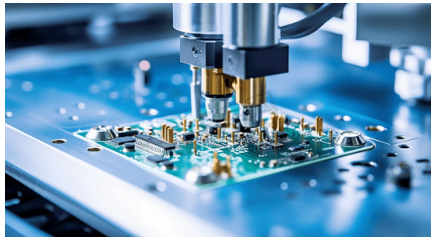

1. 设备因素:半导体生产设备的精度、稳定性和可靠性对制程稳定性影响显著。例如,光刻机的镜头精度下降0.1nm,会使光刻图案偏差超过 5%,导致芯片短路;蚀刻设备的等离子体密度波动10%,会造成刻蚀速率偏差,影响结构尺寸。

2. 工艺参数因素:光刻的曝光剂量、蚀刻的气体流量(如 CF4/O2 比例)和温度等参数的微小变化,都可能对制程产生重大影响。在 5nm 工艺中,离子注入的能量偏差超过 1% ,会导致晶体管沟道掺杂浓度不均,引发漏电。

3. 环境因素:半导体生产对环境要求极高,洁净室需达到ISO 1 级(每立方米 0.1μm 颗粒≤10 个),温度波动需控制在 ±0.5℃,湿度波动 ±2%∘ 。尘埃颗粒落在晶圆上会导致芯片短路,温湿度变化会影响光刻胶的化学反应速率。

4. 人员因素:操作人员的技能水平直接影响制程稳定性。例如,未按规范校准设备传感器,可能导致温度监测偏差 ±2% ,进而影响扩散工艺的掺杂浓度。

3.3 基于工艺设计提升制程稳定性的策略

1. 优化工艺参数设计:通过实验设计(DOE)结合机器学习算法,对工艺参数进行多目标优化。例如,利用神经网络模型分析光刻曝光时间、显影温度与线宽均匀性的关联,自动生成最优参数组合,使5nm 工艺的线宽偏差从 ±3nm 降至 ±1.5nm。

2. 引入先进的过程控制技术:采用实时监测系统(如 OES 光学发射光谱)在线分析蚀刻等离子体成分,通过PID 反馈控制气体流量,将刻蚀速率波动控制在 ±0.5% 以内。

3. 加强设备维护与管理:引入预测性维护技术,通过振动传感器和油液分析提前发现设备潜在故障。某300mm 晶圆厂应用AI 故障预测系统后,设备非计划停机时间减少40%,制程异常率下降 35%c 。

4. 提升人员素质与管理水平:建立虚拟仿真培训系统,操作人员通过 VR 模拟光刻机校准、参数调整等关键步骤,考核合格后方可上岗,使人为失误率从0.3 次/ 班降至0.05 次/ 班。

四、能耗安全性的现状与改进措施

4.1 半导体工厂能耗与安全现状分析

半导体工厂是高能耗产业,单座 12 英寸晶圆厂年耗电量达数亿千瓦时,相当于 10 万个家庭的年用电量。其中,设备能耗占比约60%(如EUV 光刻机单机功率达1.5MW),空调与洁净系统占比 30%∘ 同时,生产过程中使用超过 500 种危险化学品,如氟化氮(N2F2)具有强腐蚀性,硅烷(SiH4)易燃易爆,一旦泄漏可能引发安全事故。

4.2 能耗安全性对半导体工厂的重要意义

降低能耗不仅可以减少企业的生产成本——某28nm 晶圆厂通过节能改造,年电费节省1.2 亿元;还能减少碳排放,符合全球碳中和趋势。保障生产安全则是企业正常运营的基础,某 fab 厂曾因蚀刻气体泄漏导致停产两周,直接损失超5000 万美元。

4.3 从工艺设计角度降低能耗与提升安全性的方法

1. 优化设备选型与布局:采用新型节能设备,如第三代半导体材料制成的功率器件,使蚀刻电源能效提升20% ;将设备按工艺流布局,缩短气体管道长度,减少SF6 等温室气体的损耗(每米管道年泄漏量约 0.5kg⋅ 。2. 改进工艺流程:引入“半导体制程节能设计”理念,如采用原子层沉积(ALD)代替传统CVD,在 3nm栅极氧化层沉积中,能耗降低40%,同时避免使用高毒性的臭氧(O3)。

3. 加强能源管理与监控:部署数字孪生能源管理系统,实时模拟工厂能耗分布,自动调整空调系统运行策略。某存储芯片厂应用该系统后,洁净室能耗降低18%,年省电约 2000 万度。

4. 提升安全工艺设计水平:在气体输送系统中设计双重压力传感器和自动切断阀,当检测到SiH4 管道压力异常时,0.1 秒内关闭阀门;采用全封闭湿法刻蚀设备,避免HF 酸雾泄漏,将操作人员接触风险降低 90% 以上。

五、工艺设计与制程、能耗安全的互锁机制解

5.1 互锁机制的内涵与表现

工艺设计与制程稳定性、能耗安全性之间存在强耦合关系:

正向驱动:先进工艺设计(如 FinFET 结构)通过优化电场分布提升制程稳定性,同时通过缩小器件寸降低功耗(7nm 工艺比14nm 功耗降低35%)。

• 反向反馈:制程波动会倒逼工艺设计改进——例如 10nm 工艺中出现的“线宽粗糙度”问题,推动了EUV 光刻光源功率的提升(从250W 增至500W)。

• 协同优化:能耗安全需求促使工艺设计创新,如为降低激光退火工艺的能耗,开发出脉冲式退火技术,能耗减少50%,同时避免设备过热引发的安全风险。

5.2 典型案例分析

台积电5nm 工艺通过以下互锁设计实现三重目标:

1. 制程稳定:采用沉浸式 EUV 光刻 + 自对准双重图案化,线宽均匀性提升至 ±1nm ,良率比 7nm 提高15% ;

2. 能耗优化:引入低温等离子体蚀刻工艺,设备功率从80kW 降至55kW,单晶圆能耗降低30% ;3. 安全提升:在气体柜中集成AI 泄漏检测算法,结合红外光谱传感器,将NH3 气体泄漏响应时间从10 秒缩短至2 秒。

六、结论与展望

6.1 研究结论总结

本研究通过对半导体工厂工艺设计与制程稳定性、能耗安全性的互锁机制进行深入研究,得出以下结论:工艺设计是影响制程稳定性和能耗安全性的关键因素,合理的工艺设计能够优化制程参数,提高设备性能,减少环境干扰,从而提升制程稳定性;同时,通过采用节能技术、优化设备布局和工艺流程等措施,能够有效降低能耗,提升生产安全性。制程稳定性和能耗安全性也会对工艺设计产生反馈作用,促使工艺设计不断优化和改进。

6.2 对半导体工厂未来发展的建议

1. 持续创新工艺设计:加大对量子点光刻、分子自组装等下一代工艺的研发投入,探索二维材料(如二硫化钼)在器件中的应用,突破3nm 以下制程的能耗与稳定性瓶颈。

2. 强化制程稳定性管理:建立全流程数字孪生模型,实时仿真工艺参数波动对产品性能的影响,实现“预测性制程控制”。3. 提升能耗安全性水平:推广绿色能源(如光伏 + 储能)在工厂的应用,目标 2030 年实现半导体生产100% 使用可再生能源;开发无氟蚀刻气体(如CO2/Ar 混合气),减少温室气体排放。

6.3 研究的不足与未来研究方向

本研究虽然对半导体工厂工艺设计与制程稳定性、能耗安全性的互锁机制进行了较为系统的研究,但仍存在一些不足之处。例如,在研究过程中,对一些复杂的工艺细节和实际生产中的突发情况考虑不够全面;在案例分析中,样本数量相对较少,可能存在一定的局限性。未来的研究可以进一步扩大研究范围,深入探讨工艺设计与制程稳定性、能耗安全性之间的复杂关系,结合人工智能、大数据等新兴技术,为半导体工厂的智能化管理和优化提供更有力的支持。

参考文献

[1] 陈星弼 . 半导体器件物理 [M]. 电子工业出版社 , 2017.

[2] 施敏 . 半导体器件 : 物理与工艺(第三版)[M]. 赵鹤鸣等译. 苏州大学出版社 , 2016.

[3] 黄昆 , 谢希德 . 半导体物理学 [M]. 科学出版社 , 2018.

[4] International Technology Roadmap for Semiconductors (ITRS), 2023.

[5] Chen, S., et al.“Energy-Efficient Process Design for Advanced Semiconductor Manufacturing,”IEEE ransactions on Sustainable Computing, 2022, 7(3): 456-468.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)