汽车线束制造数字化与智能化的应用研究

邵兵

长春灯泡电线有限公司

引言:

近些年来,汽车电动化、网联化与智能化发展迅速,这使得汽车内部电气设备结构与数量的复杂度激增。在这一背景下,汽车线束制造也需要与时俱进,逐步改变过去传统的人工作业方式,通过数字化升级满足智能化高速数据线束的制造需求,提升制造精度。

一、汽车线束制造数字化与智能化介绍

汽车线束制造指的是汽车内部复杂线缆网络的整个设计、生产与组装的整个过程,线束连接着车内各种传感器、控制单元以及发动机,是确保电力、数据、信号稳定传输的关键[1]。数字化与智能化是当前汽车线束制造工艺发展的主要方向,是进一步提高装配生产效率的必然路径。对此,需构建智能决策系统,在数字孪生技术的驱动下,打造高度数字化、高度网络化、高度智能化的装配车间,实现装配序列规划、装配路径规划、装配资源化配置,使系统自主生成最优的装配方案,形成覆盖装配全流程、全周期的智能化管理平台。其次,还需借助人工智能技术、云计算、大数据对算法进行优化,综合分析成本、人机工效、装配精度等多项目标因素,从多方面优化装配过程,并结合射频识别、机器视觉、传感网络等强感知技术,对线束制造过程中的产品状态、资源分配情况进行全面监控,使系统具备自主感知、自主分析、自主决策、自主执行、自主学习的能力,实现生产要素高度关联,通过融合多种传感能力,实现数字化驱动。

二、汽车线束制造数字化与智能化的具体应用

(一)原材料的数字化管理

汽车装束制造涉及的原材料较多,在组装过程中需要确保这些材料的质量,使性能与指标满足设计标准。常见的原材料包括电线、连接器、波纹管、卡扣、扎带等。基于质量、性能的考虑,原材料首先需要由质检部门的工作人员展开检验,只有检验合格贴上二维码后才能正式参与到线束制造中来。当进入仓库后,仓管人员同样需要进行质量检测,通常会借助手持无线终端扫描二维码合格证,这种人工扫描的方式效率低、劳动强度大,当面对仓库上千种原材料时,也很难保障质量[2]。基于此,就需要加强对原材料数字化与智能化管理的研究,借助人工智能、力觉传感、机器视觉等智能化技术,使原材料检测管理过程实现自主感知、自主学习、自主决策,依据客户制造需求对导线种类进行确定,缓解仓库管理人员与配送人员的工作压力。比如,利用数字化信息交互平台,使用户物料需求与配送做到相匹配,减少工作量并提高配送管理效率。

(二)工艺卡的数字化管理

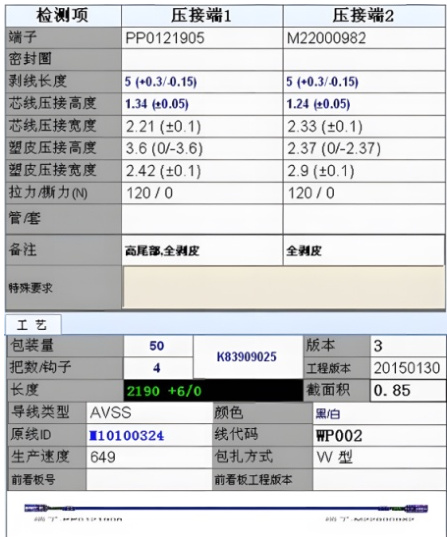

在数字化技术的支持下,通过在数字化制造系统软件中导入格式,便会自动生成对应的工艺卡,这使得汽车线束制造设计过程变得更加高效。针对需要改动的线束产品,只需在数字化制造系统中导出并修改EXCE 表格,然后再次进行导入即可,而后系统会基于更改信息,再次生成新的工艺卡,如图 1 所示。借助数字化制造管理系统,能够在很大程度上减少人为操作错误的出现,所生成的工艺卡能够基于导入数据,自动对标准参数进行匹配。

(三)生产、质检模块的数字化管理

生产管理与质检模块是汽车线束制造中十分重要的一环,通过这一环节的数字化转型,能够加强对操作工人的管理效率,使线束制造逐步由“经验驱动”向“数据驱动”方向进行转变,通过人机协同实现生产效率与质检效率的提高。例如,当前许多制造企业开始借助数字化管理系统,对工作人员的上岗时间与签到进行管理,并逐步形成了刷卡登录的制度。管理人员只需查看系统后台数据,便能随时了解工作人员的工作情况,既方便人员管理,也为财务部门工资的核算与统计提供了更加准确的数据支持。其次,数字化还能促进流水线上物料扫码与检测的工作效率,工作人员只需对物料上的二维码进行扫描,其数据便能实时上传至管理系统,这大大提高了数据录入与质检工作的效率。以MES 系统为例,该系统会将工单自动下发至车间看板或终端设备,员工通过扫码报工,系统便能实时跟踪生产进度,并结合实际的物料库存人员负荷对任务进行重新调度与跟踪。管理人员借助大屏或看板,能够对各工站产能利用率、工单完成率等指标展开实时监控,为资源的优化配置提供参考。

(四)半成品导线的数字化管理

基于加工阶段的不同,半成品导线可分为三类,分别为一次性加工完成类、多工序加工类以及复杂加工完成类,这三类均可通过数字化标签进行精准管理,达到全生命周期可控的效果。通过粘贴条形码标签,能够对线架定位信息进行自动绑定,并支持全工序历史数据的调取,这样既能避免二次分拣,又能用于异常分析。此外,在车间制造生产过程中,基于设计与生产目的的差异,工作人员往往需要从众多类型不同的半成品导线中选择对应的工序,通过应用数字化管理系统,能够实现半成品导线种类的智能分类,使车间工作效率得到保障。

(五)RFID 无线射频技术的应用

RFID 无线射频技术的原理是将标签贴附于汽车线束制造所需的物料上,存储唯一编码与生产数据,然后利用读写器非接触读取或写入信息,由后台系统进行数据整合,实现全流程的追踪[3]。汽车线束制造数字化之所以会采取这一技术,主要因为线束主机厂家的导线类型与标准存在差异,只有利用RFID 系统进行精准定位,才能提升物料配送过程中的智能化水平,提升工作效率。在实际应用过程中,当带有RFID 标签的原材料进入到读卡器的可读范围后,变化激活标签并对信号进行查询,自动记录该原料的信息,包括数量、操作员ID、扫描日期等。为便于结算与统计,所采集的信息数据会经整理后形成报表,直观展示给管理人员。此外,RFID 无线射频技术还可与智能化、模块化、柔性化的装配夹具进行结合,比如将 RFID系统与 AGV 运输车建立连接,通过融合多种传感能力,实现数字化驱动,进一步缩短周期,提高原料的配送速度。

结语

综上所述,数字化与智能化是当前汽车线束制造行业发展的主要方向,这既是技术驱动的结果,也是市场需求下的必然选择。尤其随着新能源汽车电动智能化的发展,想要实现核心工艺的精准控制与全链数据的无缝协同,就必须加强对物联网、大数据以及人工智能技术的整合,通过数字化管理平台的构建,保障线束制造质量并激活动能,使我国本土汽车制造业披荆斩棘,提升市场竞争力。

参考文献:

[1] 周少华,周美丽.浅析汽车线束制造的数字化与智能化发展[J].汽车周刊, 2022(007):000.

[2]郭朗邑,王晓斐,张伟.关于汽车线束制造数字化与智能化应用的思考[J].汽车博览,2022(9):129-131.

[3]唐瑞峰.汽车线束探针选型数据库建立与应用[J].汽车与驾驶维修, 2024(6):48-50.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)