车辆用永磁发电机输出集成式整流装置设计

陈颖 刘欢 刘子其

湘潭电机股份有限公司 湖南湘潭 411100

1.前言

目前大多数的整流装置与发电机都是按独立结构设计的,占用空间较大,为了解决这一问题,让使用环境更为广泛,满足不同的需求,与发电机集成式的整流装置设计和开发越发的重要[2-4]。整流装置内部包含功率器件、散热器、阻容吸收等核心器件,为满足一体化,整个整流装置直接安装在电机端盖上,整体体积小,型式美观,安装便捷。

2.整流装置电气方案和选型

2.1 电气原理图

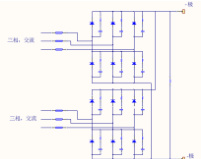

本方案针对发电机为双绕组永磁同步发电机。整流装置电气原理设计为两组典型的三相不可控整流桥拓扑电路并联。电气原理图 1 如下所示:

图 1 整流装置原理图

从原理图可知,发电机输出的双绕组三相交流电分别接入整流装置的两组单独的不可控拓扑桥臂上,电机每相输出接入端设置了熔断器,每个二极管两端均设计了阻容吸收装置,两组桥臂的输出再通过汇流母排接在一起,输出端还配备了空载电阻,以满足后端电气负载突然切断时整流装置能够自动切换,保证安全。

2.2 整流器件选型计算

整流器件采用双二极管模块、桥臂拓扑,按阻感负载计算(功率因数为 0.8),电压按约 2 倍安全系数裕量、电流按 3 倍裕量选型。

电压等级: UDC=UAC=∗1.414 ,整流器件选用 2∗UDC 额定工作电压。

电流等级:交流相电流 IAC

器件电流选择

根据以上计算,可确定选用二极管的电压、电流值,确定二极管的型号。

2.3 熔断器选型计算

熔断器标称额定电流 Ied 的选择可先计算为:

熔断器的额定电流 (Ied) 的选择考虑应用的环境温度的温度降频

考虑安装条件对熔断器散热影响的分冷增额

(V 为风速)

(因本项目熔断器安装位置在内部,不考虑风冷增额,均系数为 1)考虑频率降频系数 KF=0.96熔断器的液冷接口CY=1.25(本项目熔断器无液冷、增额、系数为 1)熔断器的过载系数 Cg=1 (本项目熔断器熔断器无过载,系数为 1)进过计算可以算出熔断器的电流值,进行型号确定。

4.1 仿真计算模型

2.4 阻容吸收

为吸收器件关断过程中的过压、来自线路杂散电感的能量、限制器件两端的 dv/dt,保证器件的安全,在二极管两端并联 RC 吸收电路。

根据经验公式

C=KμIτ×10-3(μF)

Uc=(1.2~1.5)U

IT 为器件工作电流,单位:A;

U 为器件工作电压,单位:V

整流装置后端设计初考虑为纯电阻负载,无谐波影响。器件换流时,电阻上的消耗功率为

PR=0.5fCU2×10-6(W)

4.2 整流装置结构优化前后实测比较式中,f 为频率值,单位:Hz;C 为电容值,单位:uF;U 为器件工作电压,单位:V电阻的功率约一般取 2~4 倍裕量。

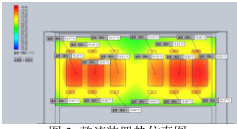

图 3 整流装置热仿真图

2.5 二极管散热计算按照热阻法计算可得:

PAV=VTOIAV+F2rTIAV2

Tj=RjaPAV+Ta

其中, Rja 热阻是结壳热阻,接触热阻和散热器热阻之和。

可算出二极管热损耗值与最终平衡温度

4.2.1 优化前温度实测

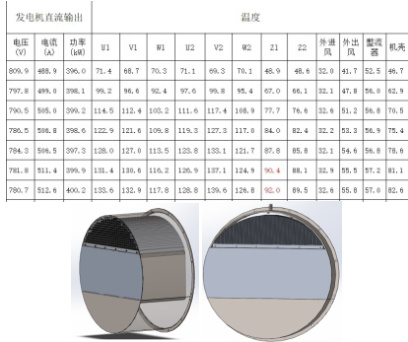

优化前整流装置和发电机进行联机试验。试验测量的温度数据见表 1,三维模型见图 4 表 1 优化前整流装置与发电机温度试验数据

3.整流装置整体结构设计[5-6]

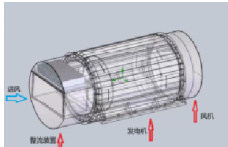

整流装置后端安装在电机前端盖处,进风口在整流装置前面(非电机接触面),散热风机布置在电机的后端,因此一体化整流装置的结构设计除了要满足自身的温升要求外,还必须保证通风量,确保电机的温升不超过设计值。考虑使用环境和工业化设计,确定发电机直径设计外观为圆柱形,上部利用网板通风,下部为操作口;为满足野外工况,防护等级做到 IP65,底部压密封条和封防水密封胶做防水处理。

考虑电机和整流装置一体化后的温升,决定内部设计为一密闭腔体,外部为一圆筒型风道。为了增加电机的通风量,尽可能在满足电气要求的情况下,将腔体的尺寸做到最小,增加风道的体积,尽可能让冷却风能够通过电机散热筋,带走尽可能多的热量。整流装置内部分为上下两部分,顶部安装散热器,整流二极管安装于一块整体的散热器上;为满足电气连接和散热要求,采用复合铜排连接所有二极管的输入和输出。

根据二极管的功耗计算结果和结构形式,确定散热器的结构,本整流装置散热器采用铲齿型铝制散热器,吸风型强制风冷,整机外风量 0.9m³/s 时,外风进出口静压差约 1200Pa:。整流装置温升要求不超过 40K。热仿真结果见图 3。仿真结果整流装置温升为 24K,散热器的设计满足整流装置的温升要求。

综合上述内容,集成式整流装置的结构和布局设计见下图 2 所示:

4.整流装置散热分析

图 2 集成式电机整流装置结构示意图

图 4 优化前模型

图 5 优化后模型

优化前整流装置的散热器翅片高度与圆筒型风道外形一致,翅片最高为 139mm,翅片间距为 4.2mm,腔体尺寸为550*285*257(L*W*H)。

实测整流装置温升为 25K,满足设计要求。对发电机而言,环境温度按 60℃,定子绕组最高耐温 180℃,温升不大于120K,轴伸端轴承最高耐温 100℃,温升不大于 40K。试验时环境温度 33℃,满功率运行后,轴伸端轴承温升 59.4K,超出了温升不大于 40K 的要求(Z1、Z2 为轴伸端轴承温度,U1、U2、V1、V2、W1、W2 为定子绕组温度),没满足电机的温升要求。

4.2.2 优化后温度实测

试验后电机温度超标。整流装置进行优化设计。将散热器翅片降低,间距加大,以增加进风量;在满足电气性能的基础上,将腔体空间减小,以增加风道体积,使风道内的风循环空间增大。优化后整流装置散热器翅片高度减为 67mm,翅片间距加大为为 8.2mm,腔体尺寸为 550*228*257(L*W*H)。增加了进风口和风道的空间。

优化后的温升试验见表 2,三维模型见图 5。

717:40 85.6 86.500实测整流装置温升为 15K,发电机定子绕组温升 65K,轴伸端轴承温升 39K,散热满足设计要求。

通过表 1 和表 2 数据对比,整流装置结构优化后发电机温升改善很多,定子绕组温升从 107K 降低至 65K,轴伸端轴承温升由 59.4K 降低至 39K。

5.结论

(1)本文提出的从阻容吸收、散热计算与整体布局等多方面考虑的集成式整流装置的设计方法,符合设计要求,且测试结果满足使用要求;

(2)试制中证实,若只考虑整流装置的模块散热,散热器翅片高度按照风道圆筒的形状进行排布,散热器能完全满足整流模块的散热,但因翅片太高太密,影响风道进风量,使得发电机的散热无法满足;后将翅片裁成统一高度,加大整流装置顶部空间,使得风道进风量加大。腔体的空间也进行了缩减,以增加风道体积,使风道内的风循环空间增大,定子绕组温升65K,轴伸端轴承温升 39K,满足整体散热要求。

(3)通过验证和更改,为后续整体式散热器的设计优化和分析奠定了理论和实践基础。

参考文献

[1]刘成浩,刘念洲,永磁同步发电机PWM 整流系统初步研究,船电技术, 2009 (10

[2]唐兆军,傅俊武,李松柏,一体式整流斩波充电装置在智能轨道快运系统的应用,城市轨道交通研究,20

[3]郑志楹,乔鸣忠,冉宇宽,梁京辉,基于 DPC-MIPC 策略的潮流能永磁发电机 PWM 整流装置,船电技术,2024 年第 12 期,23-28。

[4]蒋耀,曾光,三相电压型PWM 整流装置的研究,西安理工大学硕士学位论文,2008 年第 3 月。

[5]李佳奇,徐文远,三相电压型不控整流装置的频域谐波模型,山东大学硕士学位论文,2015 年 4 月。

[6]傅建军,整流系统交直流铜母线的设计与安装,氯碱工业,2023 年第 59 卷,第 8 期,1-3、8。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)