自动化生产中机械电气同步控制技术研究

李玲蔚

德才装饰股份有限公司 山东省青岛市 266100

引言

自动化生产依赖多机械单元与电气系统的精准协同,同步控制精度直接决定产品质量与生产效率。当前多数生产线采用传统脉冲控制方式,存在通信延迟大、多轴协同偏差超标的问题,例如汽车焊接生产线中机械臂与输送辊道的同步误差常超过 0.05mm ,导致焊接点位偏移。工业通信协议迭代与伺服技术升级为同步控制优化提供可能,但现有方案未充分考虑机械惯性与电气信号传输的耦合影响,难以满足高精度生产需求。因此,研究机械电气同步控制技术,解决多执行机构协同难题,对推动自动化生产向高精度、高稳定性发展具有重要意义。

1 机械电气同步控制核心影响因素分析

机械电气同步控制精度受机械传动特性、电气信号传输及控制算法三方面因素制约。机械传动层面,滚珠丝杠导程误差、齿轮啮合间隙直接影响执行机构位移精度,导程误差每增加 0.01mm ,单轴定位偏差提升 8%,齿轮间隙超过 0.1mm 时会导致反向运动滞后;需采用预紧机构将齿轮间隙控制在 0.03mm 以内,选用 C3 级以上精度滚珠丝杠(导程误差≤ 0.005mm/300mm)降低机械误差。电气信号传输中,通信协议带宽与数据更新周期是关键指标,传统 Modbus 协议(波特率 115200bps)数据更新周期≥ 50ms,无法满足高速同步需求,而 EtherCAT 协议采用分布式时钟同步,数据更新周期可压缩至 1ms 以内,时钟同步精度达±10ns。控制算法层面,比例 - 积分 - 微分(Proportional-Integral-Derivative,PID)参数匹配度决定动态响应性能,比例系数过大易导致系统超调,积分系数过小会产生静态误差,需通过阶跃响应测试将超调量控制在 5% 以内,静态误差消除至 0.001mm 。此外,负载波动会引发伺服电机输出扭矩变化,当负载波动超过额定负载的 15% 时,电机转速偏差增加 0.5r/min ,需在控制逻辑中加入负载补偿模块实现动态调整。

2 机械电气同步控制技术方案设计

2.1 基于 EtherCAT 的同步控制框架构建

同步控制框架采用“PLC- 伺服驱动器 - 执行机构”三层架构,PLC选用西门子 S7-1500 系列(支持 EtherCAT 主站功能),伺服驱动器采用松下 A6 系列(具备 EtherCAT 从站接口),执行机构包含 4 台伺服电机(额定功率 1.5kW,额定转速 3000r/min)与 2 套直线模组(有效行程 1200mm)。框架通过 EtherCAT 协议实现分布式时钟同步,主站 PLC向各从站伺服驱动器发送控制指令的同时,采集电机位置、转速及扭矩数据,数据传输采用“过程数据对象(Process Data Object,PDO)”模式,每个 PDO 包含 8 字节位置指令与 8 字节状态反馈,传输周期设为1ms。为消除时钟偏差,主站每 100ms 向从站发送一次“分布式时钟同步报文”,从站通过硬件 timestamp(时间戳)校正本地时钟,确保各执行机构时钟偏差≤ 10ns。框架还集成故障诊断模块,实时监测通信链路误码率与伺服驱动器报警信息,误码率超过 10-6 时自动切换备用通信通道,报警响应时间≤200ms。

2.2 偏差补偿控制算法设计

针对机械惯性与通信延迟导致的同步偏差,设计基于位置 - 速度双闭环的偏差补偿算法。算法首先通过位置环计算当前执行机构实际位置与目标位置的偏差值 ,再通过速度环根据偏差变化率 eu 输出补偿量 ,最终控制指令  由目标速度

由目标速度  与补偿量

与补偿量  叠加得到,数学表达式如下:

叠加得到,数学表达式如下:

式(1)中, IIμ=I 为位置比例系数,取值范围 0.5-2.0,根据执行机构负载惯性调整,负载惯性矩 ⩾0.1kg⋅m2 时 IIp=I 取 1.8;  为速度微分系数,取值范围

为速度微分系数,取值范围  ,通信延迟每增加 1ms,

,通信延迟每增加 1ms,  提高 0.02;为位置偏差(单位:mm),等于目标位置

提高 0.02;为位置偏差(单位:mm),等于目标位置  与实际位置

与实际位置  的差值;为速度偏差(单位:mm/s),等于位置偏差 Ep 对时间 t 的导数。算法还引入机械间隙补偿,当执行机构反向运动时,自动叠加 0.03mm 的位置补偿量,抵消齿轮间隙导致的滞后误差。通过 MATLAB/Simulink 仿真验证,算法可将多轴同步偏差从传统控制的 0.08mm 降至 0.02mm 以内。

的差值;为速度偏差(单位:mm/s),等于位置偏差 Ep 对时间 t 的导数。算法还引入机械间隙补偿,当执行机构反向运动时,自动叠加 0.03mm 的位置补偿量,抵消齿轮间隙导致的滞后误差。通过 MATLAB/Simulink 仿真验证,算法可将多轴同步偏差从传统控制的 0.08mm 降至 0.02mm 以内。

3 同步控制技术测试与效果分析

3.1 测试平台搭建与测试方案设计

选取汽车变速箱壳体加工生产线为测试平台,平台包含 4 台数控加工中心(执行机构 A-D)与 1 条输送辊道(执行机构 E),需实现加工中心主轴与输送辊道的同步运动,同步精度要求≤ ±0.03mm,响应时间要求≤ 20ms。测试分为两组:对照组采用传统 Modbus 协议 + 常规PID 控制,试验组采用本文设计的EtherCAT 同步框架 + 偏差补偿算法。测试指标包括:1)同步误差,通过激光干涉仪(测量精度 ±0.5μm) 采集各执行机构位置数据,计算最大同步偏差;2)响应时间,记录PLC 发送指令至执行机构到达目标位置的时间;3)生产效率,统计连续 8 小时内合格产品数量;4)稳定性,监测 24 小时内系统故障次数与报警时长。每组测试重复3 次,取平均值作为最终结果。

3.2 测试结果与分析

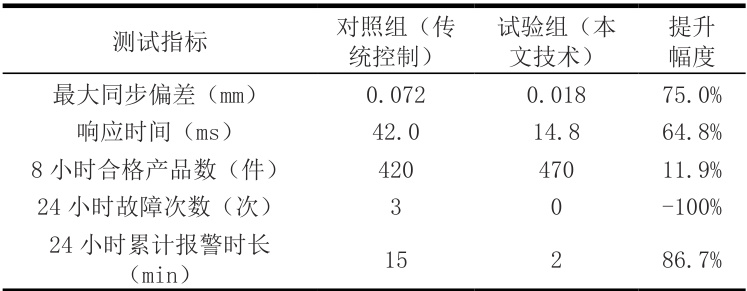

测试结果如表 1 所示。对照组采用传统控制方案时,多轴最大同步偏差为 0.072mm,超出生产要求的 ±0.03mm ;响应时间平均为 42ms,无法满足高速协同需求;8小时内合格产品数量为420件,生产效率较低;24 小时内出现 3 次通信故障,累计报警时长 15 分钟。试验组采用本文技术方案后,最大同步偏差降至 0.018mm,满足精度要求;响应时间缩短至 14.8ms,较对照组降低 64.8%;合格产品数量提升至 470 件,生产效率提高 11.9% ;24 小时内无通信故障,仅出现 1 次伺服过载报警,报警时长 2 分钟。测试还表明,当生产线负载波动达额定负载的 20% 时,试验组同步偏差仅增加 0.005mm ,而对照组增加 0.021mm ,验证了所提技术的抗干扰能力。

表1 自动化生产机械电气同步控制技术测试结果

4 结语

自动化生产中机械电气同步控制技术需兼顾通信实时性、算法精准性与机械适配性。本文构建的 EtherCAT 同步控制框架,通过分布式时钟同步与 PDO 数据传输,将通信延迟压缩至 1ms 以内,解决传统协议带宽不足的问题;设计的位置 - 速度双闭环偏差补偿算法,结合机械间隙补偿,有效抵消惯性与间隙导致的同步偏差。汽车零部件生产线测试表明,所提技术可将同步误差控制在 ±0.02mm 内,响应时间与生产效率均显著优化。后续研究可进一步融合数字孪生技术,通过虚拟仿真提前预判同步偏差,同时拓展协议兼容性,实现与 Profinet、CC-Link 等多协议的无缝对接,为不同类型自动化生产线提供更灵活的同步控制方案。

参考文献

[1] 杨磊 , 付建军 . 基于自适应 PID 控制器的造纸机电机同步控制技术 [J]. 造纸科学与技术 ,2025,44(02):83- 87+92.

[2] 王超 , 白玉田 . 基于智能算法的工业机器人多关节同步控制技术研究 [J]. 自动化与仪器仪表 ,2023,(08):115- 120.

[3] 郭春晖 . 架桥机走形电机同步控制技术研究 [J]. 内蒙古科技与经济 ,2018,(10):91- 93.

李玲蔚

1991/2/19

女

汉

山东青岛

硕士研究生

无职称

论文方向:工程技术- 机械电气及自动化

工作单位:

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)