大数据驱动的 ICT 生产设备故障预测与预防性维护

周俊

杭州钢铁集团有限公司 浙江杭州 310022

在高度自动化的 ICT 生产环境中,设备故障直接导致生产线停滞、订单延误及成本攀升。传统设备管理依赖人工点检与定期维护,存在滞后性高、成本浪费等问题。例如,某轮胎制造企业因设备突发故障导致年停机损失达 6000 万元。随着物联网(IoT)与大数据技术的发展,设备状态实时监测与预测性维护成为可能。

1 大数据驱动的设备管理框架

1.1 数据采集与多源融合

在工业现场部署多层级传感器网络时,需针对设备运行特性构建立体化监测体系。例如,在某 ICT 加工生产企业,为确保其服务器、交换机及PCB 板生产线高效稳定运行,关键旋转机械配置三向加速度传感器捕捉动态振幅特征,电气系统集成高频电流探头监测谐波畸变,热成像阵列持续扫描设备表面温度场分布。

1.2 特征提取与健康评估

在设备健康管理实践中,需构建机理驱动的特征工程框架:基于牛顿力学定律建立旋转部件动力学模型,解析轴承故障特征频率与齿轮啮合刚度的映射关系,指导频谱分析方向;同步梳理历史故障库中的失效模式树,通过关联规则挖掘确定与齿轮剥落、轴承保持架损伤强相关的频段能量指标。时域层面计算峰值因子、波形指标等形态参数,频域层面提取边频带幅值调制比、谐波分量相位偏移量等特征,采用主成分分析法实现特征降维,最终通过模糊隶属度函数将多域特征融合为连续型健康指数,实现设备劣化程度的量化表征。

1.3 故障预测模型构建

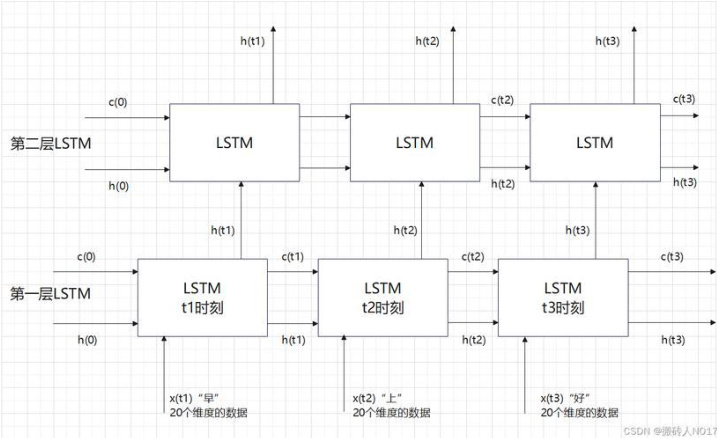

在设备健康预测场景中,某 ICT 加工生产企业采用了分层式混合推理架构。底层采用随机森林算法对结构化特征进行高维空间映射,通过基尼不纯度度量筛选与故障模式强相关的工艺参数组合;中层部署 LSTM 网络对时序信号进行长短期依赖建模,利用门控机制捕捉贴片机供料系统等关键组件退化过程中的微弱趋势变异;顶层构建基于 D-S 证据理论的决策融合引擎,将浅层模型的类别概率与深度网络的时序异常度进行正交合成,生成具有置信度量化的预测结果。这一策略帮助公司在跨产品线测试中保持了 97.2% 的查准率与 95.8% 的查全率,实现了对贴片机供料系统故障的72 小时超前预警。

图 1LSTM 网络示意图

2 预防性维护决策优化

2.1 动态维护策略生成

在某 ICT 加工生产企业,依据预测性维护模型输出的故障概率、劣化速度及后果严重度,采用模糊层次分析法计算设备风险指数,并将装备划分为高、中、低三级风险类别。对于高风险设备,如服务器生产线上的一些关键部件,建立了状态触发维护机制,设置两级阈值:当健康指数突破预警阈值时,自动生成维修工单并启动备件预调拨流程;若持续恶化至危险阈值,则强制触发安全联锁装置实施保护性停机。

在维护优化方面,某 ICT 加工生产企业还引入了基于总拥有成本(TCO)最小化的预防维护模型,针对中低风险设备制定精细化维护计划。该模型综合考虑设备可靠性曲线、生产节拍约束及能源价格波动因素,通过改进型非支配排序遗传算法(NSGA-III)求解最优维护周期组合,有效降低了维护成本的同时确保了生产的连续性和高效性。此外,公司建立了智能备件管理系统,利用大数据分析预测备件需求,实现精准库存控制,减少资金占用和仓储成本。通过这些措施,不仅提高了设备的可用性和生产效率,而且大幅减少了因设备故障导致的停机时间和维修开支,实现了经济效益与运营效率的双重提升。

2.2 资源调度与成本优化

某 ICT 加工生产企业通过智能维护资源调度模型,以设备健康指数、备件安全库存阈值、维修人员技能矩阵为输入变量,通过混合整数线性规划算法求解维护任务与资源的时空匹配问题。该模型内置动态优先级调整引擎,当关键设备健康指数突破预警阈值时,自动触发备件紧急调用协议并重组维修班组。此方法有效提升了库存周转率,并减少了高级技师的闲置工时,提高了设备综合效率(OEE),达到了行业领先水平。

2.3 闭环反馈与持续改进

在构建自适应预测性维护系统时,需建立基于闭环反馈的模型进化机制。该体系通过数字孪生技术构建物理设备与虚拟模型的双向映射通道,当现场工程师完成设备检修后,维护管理系统自动采集结构化维修记录,包含故障树形编码、失效件追溯信息及维修工时消耗等数据元组。这些反馈信息经自然语言处理模块解析后,转化为强化学习环境中的状态变量,与设备历史健康档案共同构成经验回放池。

模型进化引擎采用双延迟深度确定性策略梯度(TD3)算法,构建预测模型参数空间与维护绩效指标之间的非线性映射关系。算法将预测模型的超参数组合定义为动作空间,以故障漏报率、误报率及维护成本加权和为奖励函数,通过异步优势演员-评论家(A3C)框架实现多线程并行优化。当检测到高炉热风阀预测模型对蠕变裂纹的识别偏差时,系统自动触发参数探索策略,在 10~6 量级的参数组合空间中搜索最优解,经 37 次迭代后将特征融合层的卷积核尺寸从 3×3 动态调整为 5×5 ,同时优化注意力机制的权重分配策略。

某钢铁企业的实践验证了该机制的自我进化能力:在首阶段部署的 3个月内,模型通过分析 127 次实际维修事件,发现对耐火材料侵蚀速率的预测存在系统性偏差。经强化学习修正后,高炉炉缸碳砖剩余厚度预测误差从 ±8mm 收敛至 ±3mm ,关键设备停机预测窗口期延长至 720 小时,使计划性检修与炉况调整周期实现精准同步。F1 分数的提升直接转化为经济效益,因误报减少避免的无效停机累计创效 820 万元,同时模型对新型异常工况的识别能力提升 3.2 倍,形成"预测-验证-优化"的持续改进飞轮。

3 结语

大数据驱动的故障预测与预防性维护为 ICT 生产设备管理提供了革命性工具。通过构建“数据采集-智能分析-动态决策”闭环,企业可实现设备零故障运行、维护成本最优及生产效率最大化。

参考文献

[1]吴平峰,代宣军.PCB 测试技术的介绍[J].现代机械,2009(4):37-38.

[2]邓秀娟,赵亮.基于图像轮廓提取的模板匹配方法在机器人视觉中的应用[J].机器人技术与应用,2002(5):10-17.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)