有限元分析在波纹管设计中的应用研究

梁长记

核工业理化工程研究院 300180

1.引言

波纹管因其优异的弹性和补偿能力,广泛应用于石油、化工、航空航天等领域。然而,其独特的波纹结构在承受轴向压缩时易发生平面失稳,导致功能失效甚至系统崩溃。传统研究方法(如理论分析和实验测试)受限于高成本和低效率,难以满足复杂工况下的分析需求。为此,本文提出采用有限元分析(FEA)方法,通过数值模拟揭示波纹管的失稳机理,为工程设计和安全运行提供科学依据。

2.波纹管失效机理与影响因素

2.1 失效机理

波纹管失效包括强度、寿命及稳定性不满足设计要求,是波纹管在大于材料、结构允许范围从而发生变形、断裂破坏的现象。其本质是结构强度的不足和稳定性的丧失。这一过程涉及材料非线性(如塑性变形)、几何非线性(大变形效应)以及动态响应(如振动激励)的耦合作用。

2.2 影响因素

几何参数:波纹高度、间距和壁厚直接影响结构的刚度和稳定性。

材料属性:弹性模量、屈服强度和疲劳特性决定了波纹管的承载能载荷条件:压缩速度、循环加载历史及温度变化会显著影响失稳行为。

环境因素:腐蚀和高温可能加速材料性能退化,降低临界失稳载荷。

3.有限元分析方法与实施

第一,建立几何模型。分析的第一步是创建待分析物体的几何模型。对于波纹管,这意味着需要精确地表示其复杂的波纹形状。在现代FEA 软件中,这通常通过CAD(计算机辅助设计)工具完成。第二,划分网格。几何模型被划分成许多小的、简单的元素,通常是三角形或四边形(2D 问题)或四面体或六面体(3D 问题)。每个元素都连接在节点上,这些节点是系统方程的未知数。网格越细,结果越精确,但计算量也越大。第三,选择元素类型和材料模型。不同类型的元素(如杆元、壳元、实体元)可以模拟不同类型的物理行为。此外,材料模型确定材料如何响应力和变形,包括弹性、塑性、疲劳等行为。第四,施加载荷和边界条件。加载包括施加在结构上的力、压力、热流等。边界条件定义了结构的约束,如固定支撑或对称面。第五,求解。FEA 软件通过建立和求解一系列代数方程来模拟实际物理问题。这些方程基于能量原理或力平衡原理,描述了元素间的相互作用和响应。

4.有限元分析结果与应用

4.1 分析对象

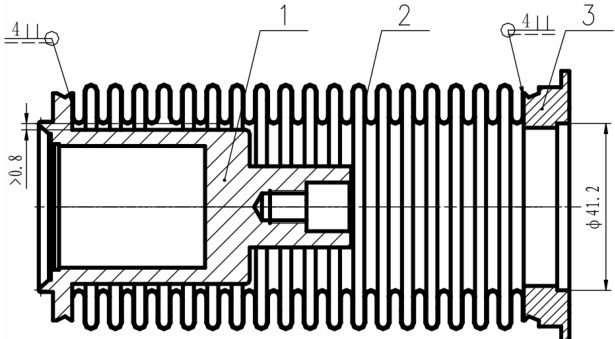

本文以单层无缝成形波纹管为例进行分析,波纹管组件结构如下所示。

图1 波纹管组件结构示意图

1.波纹管前座,2.波纹管,3.波纹管后座

在波纹管的有限元分析中,合理设置边界条件对模拟结果的准确性至关重要。主要考虑的边界条件类型包括:

1)固定约束条件:用于模拟波纹管实际安装中的固定端,通过约束特定节点或面的位移自由度来实现。这种约束需要根据实际连接方式精确设定,避免过度约束导致应力集中或约束不足影响稳定性分析。

2)对称边界条件:当波纹管具有对称几何特征时,可利用对称性仅建立部分模型进行分析。这不仅能显著提高计算效率,还能保证计算精度[7]。但需确保所施加的对称条件与实际物理情况相符。

3)载荷条件包括:内压载荷:模拟工作介质压力;温度载荷:考虑热膨胀效应;

机械载荷:如轴向压缩或拉伸力,这些载荷往往是导致波纹管失稳的主要诱因,需要根据实际工况准确施加。4)接触条件:需精确模拟波纹管与其他部件的接触关系,包括:接触面定义、摩擦系数设定、接触算法选择,这对分析装配体中的相互作用至关重要。

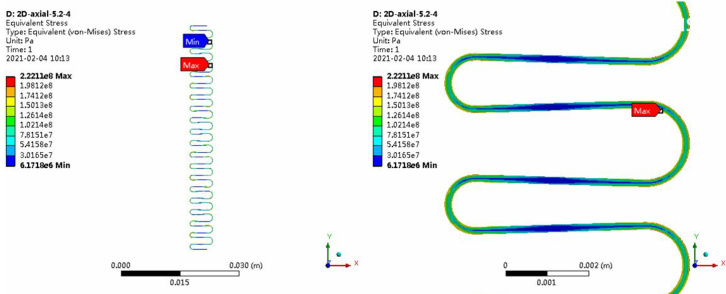

正常工况下,波纹管压缩量为5.1mm。对波纹管轴向压缩5.1mm 时的应力进行分析,得到应力分布结果如下图所示。

图2 工况波纹管应力分布

可知,最大Mises 应力位于外凸波纹圆弧和水平过渡段,约220MPa,此处存在较大的多轴应力,材料已经发生屈服但是未达到抗拉强度,不会发生强度失效。

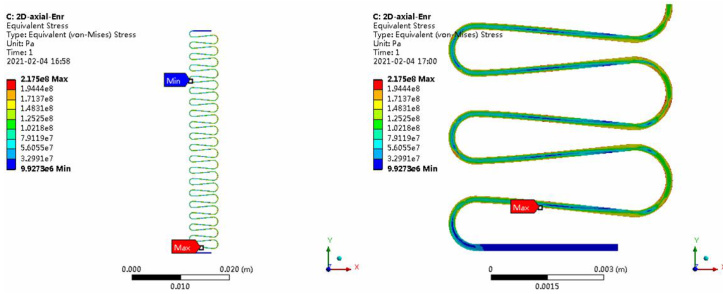

极限工况下,波纹管轴向压缩17mm 时的von-Mises 应力见下图。

图3 极限工况波纹管应力分布

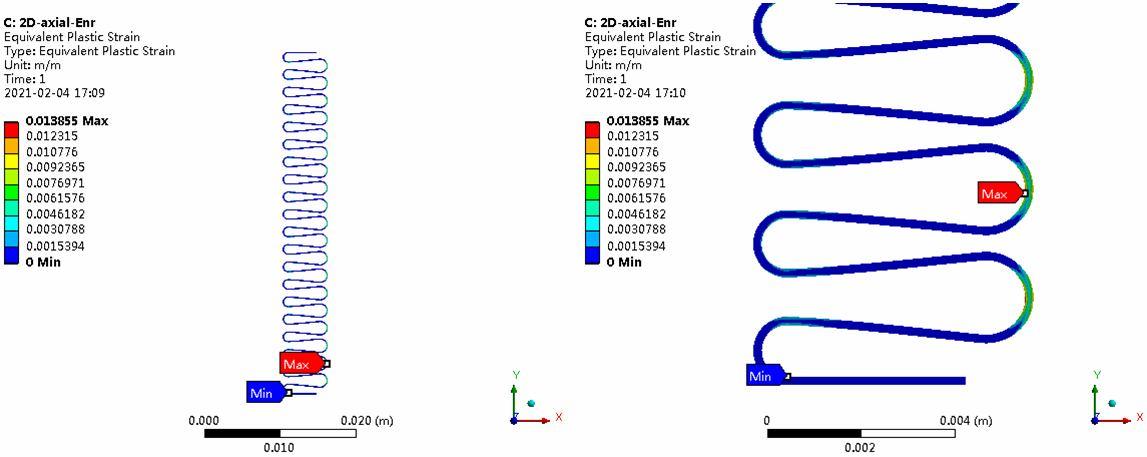

可知,极限工况与正常工况的波纹管Mises 应力水平相当,最大应力位于波纹管水平段中部,约220MPa,该处存在较大的多轴应力,材料已经发生屈服但是未达到抗拉强度,不会发生强度失效。经过分析波纹管中塑性应变最大的位置在外凸波峰处,最大塑性应变约 1.4%。

图4 极限工况波纹管塑性应变

(3)寿命分析

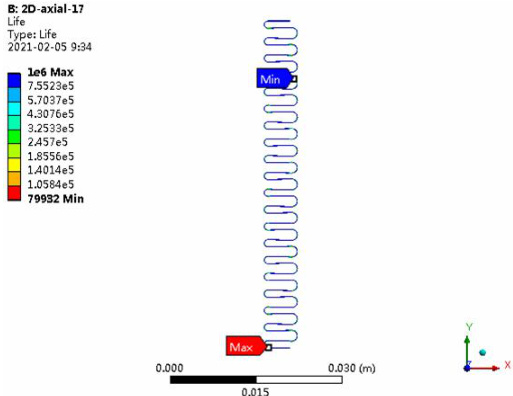

波纹管正常工况需反复压缩2 万次。疲劳强度因子取0.8,采用Gerber 理论计算的波纹管疲劳寿命,如图5所示。

图 5 Gerber 疲劳寿命

分析结果显示,波纹管疲劳寿命约 7 万次,但考虑成形过程中波峰波谷壁厚不均匀会影响波纹管寿命,另外材料的 S-N 曲线与分析参考材料的曲线存在区别,有限元对寿命分析结果可能会存在一定误差。经过对多件波纹管进行寿命试验测试,结果显示该波纹管在外侧0.4MPa 压力下寿命不低于6.7 万次,与计算值基本一致

4.2 结构优化建议

有限元分析(FEA)的核心目标在于优化波纹管的结构设计,提升其力学性能与可靠性。通过仿真计算,可精准识别关键影响参数,进而优化几何构型、材料选型及工艺参数,显著增强波纹管的抗失稳能力。例如,增大波纹高度或壁厚,或采用高强度合金材料,均可有效提高临界失稳载荷。此外,FEA 能够量化评估波纹管在实际工况下的安全裕度,确保其在极端载荷条件下仍保持结构稳定性。结合敏感性分析结果,可明确主导失稳行为的关键变量,从而针对性优化设计。进一步地,基于 FEA 的失效模式与影响分析(FMEA)可系统评估潜在失效风险,并制定相应的预防策略,最终实现波纹管性能与安全性的协同提升。

5.结论与展望

本研究通过有限元分析方法系统研究了波纹管的可靠性问题,建立了高精度的数值模拟方法,为波纹管可靠性分析提供了可靠的技术手段。研究结果表明,有限元方法能够准确预测波纹管的强度、寿命及失稳临界条件,并有效识别影响结构稳定性的关键参数。基于仿真结果,本文提出了针对波纹管几何参数和材料特性的优化建议,为工程实践提供了重要的设计依据。

参考文献

[1]倪洪启,等.基于ANSYS 的波纹管波形参数对平面失稳影响的分析[J].管道技术与设备,2023.

[2]杨玉强,等.拉伸位移下平面失稳波纹管的疲劳寿命研究[J].压力容器,2019.

[3]王凯,等.复杂工况下深海采矿混输泵有限元分析[J].排灌机械工程学报,2023

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)