薄壁长筒类零件电化学蚀刻机床设计

孙文泽 孙元庆 马晨臣

山东特种工业集团 山东淄博 255201

第1 章:绪论

中国自1956 年开始便有关于电解技术的进步和应用,特别是在炮管膛线的制造中得到普遍使用。然而,早期对于电解设备的模仿造成了其生产质量的不高,同时产品的表层处理也存在问题,这使得中国的电化学行业经历了长达二十年的停滞期。到本世纪八十年代末,随着国防及航空航天的需求转变为新的阶段,DJ 系列大型铝合金叶片的电解加工机床的开发成为了推动国家航空航天发展的关键因素。

在二十世纪七十年代,沈阳黎明机器制造厂研发并推出了 DJ 系列电解切削设备。80 年代初期,合肥理工大学特殊机械研究所在此领域取得突破,推出了一款名为 DX3150 的垂直机械产品。同时期,北京航天技术研究院亦发布了他们的DJL-20 型号垂直机械产品,并且获得了国家的认证与推广。进入九十年代,合肥工业大学成功地研发了DJK 型数控系统,这是首个采用液压系统的案例,使得该产品的运动精度得以提升。此外,它还具备高水平的阴极进给速度及优秀的加工效果。到了 21 世纪,随着 CAD 技术的进一步发展,我们看到了 PLC系统的引入,这大大提高了机器的准确性和自动化程度,而电解处理技术也在更广阔的空间内得到普及。

研究人员在中国核能研究所的指导下,利用CVD 方法处理了经过钨蚀刻的表面的过程,观察到其形成了六个层次分明的区段。北京科技大学孙红掸教授及其团队则进一步探索并优化了高纯度钨的CVD 制造流程,揭示了该物质以柱状晶体的形式存在。鉴于铜(Cu)和锰(Mn)在KNOB 中具有不同的化学性质,清华大学的研究者如 Yu 和Gu 等人成功地结合了电化学蚀刻技巧及激光熔覆技术,实现了一种选择性的 cu 和 Mn 腐蚀方式。最后,由吉林大学的王世振教授领导的一组人,他们采取的是一种电化学蚀刻策略,成功地把纯琴柱插入了其中,这使得这种技术能够在生物医学领域得到广泛应用。总而言之,在全球范围内,电化学蚀刻技术的利用已取得了显著进步,其在蚀刻设备的研发与制备方面也取得重大突破,并进一步深化了相关理论的研究。这不仅丰富了我国高端制造产业内容,同时也在航空、航天及高精度机械行业,以及医疗器械、导弹、飞机等关键部件的生产环节发挥了核心作用。随着科技持续创新,所有设备都正逐步迈向智能化阶段,特别是机器人的大规模使用为电解工艺带来了新机遇。基于此背景下,提出了一体化、智能化的发展理念。

第2 章:电化学蚀刻机床的组成和设计要求

2.1 电化学蚀刻机床的组成

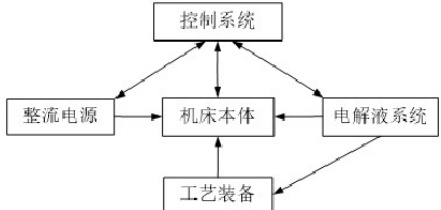

电子腐蚀加工设备包含以下几个主要组件:机械主体,操纵单元,电解液系统;其运行所需的能源与辅助设施等等。这个设备的核心部件是由底座,主轴盒子,护栏构建而成;后端部份,移位机制等,是确保设备运作的基本且关键的部分。运用PLC 作为控制系统,可用于管理工位和尾部的轴线动作,并能调控主轴的转动行为,并且也设定了短路和超负荷保护线路,以保障设备的常规作业安全。通过磁力泵、滤网和温度调节仪器来形成电解液系统;用电解槽等元素搭建起,电解液系统使设备内的电解液形成了循环流动状态。我们提出了一种新的电子腐蚀工艺方法,就是借助这种方式实现了对于电极表面的高精确度,高度敏感性和高度敏感性的测量,从而达到了对电极表面的高灵敏度的测试效果。各个系统的组合联系情况如图一所示。由于蚀刻机的构造部分较多,每一个部分都具有自身的独立性,同时也具备相互间的连结,这些共同构成了整个设备的大致框架,因此,在设计过程中涉及到大量的接合问题。

图1 电解加工机床的组成

2.2 电化学蚀刻机床的设计要求

2.2.1 机械设备耐腐蚀性能良好

由于我们使用了具有强腐蚀力的碱金属(如氢氧化钠)来执行电化学蚀刻操作,这可能会对关键部件造成损害,从而减少其工作时间并影响其准确度。相比其他类型的机械,电解加工机械的一个显著特点是它必须处理好电解质防护的问题,确保安全和高效率地运行。另外,在电解腐蚀过程中,加工区段应保持较长的湿润状态,因此首选的不锈钢材料被用于制造重要组件。

2.2.2 具有较高的精密加工设备

根据设定的需求,我们必须严格把控机器台面的移动精度至 0.05 毫米之内,同时需保持心轴及后轮的同轴度。这会对机器的准确性产生一定的干扰。因此,在规划设备的过程中,在床上预置了轨道和丝杆的安置基座,通过定位槽实现其装配定位。对于锭子和尾端支撑结构的设计中,应包含两者的同轴度考虑,设定一定位沟于锭子支撑框架与床身间,以此确保锭子的位置与床身的相对一致。阴极应该具备调节功能,这样才能适应不同尺寸的部件,并能在部件间保持适当的机械距离。

2.2.3 具有良好的机械性能

当我们开发高级电解腐蚀处理设备时,需要考虑到这种设备的多功能特性。该设备具有圆柱形的工作区域,可以应用于各类型的零件处理。因此,它对各种尺寸的部件都有很好的适应性。

第3 章:电化学蚀刻机床的设计参数

在设计机械设备时,我们需要依据其特性来确定其具体的形状、整体布局以及工艺参数。同样地,机床的验收也会根据其是否能满足设计标准进行,因此,在设计过程中,必须全面考虑设计参数。

3.1 加工工件参数

此种机器的目标在于实现热电子转化器发射端的功能,而这个部分则由一根细长的金属棒构成,主要使用的是钨或钼这些难以融化的物质制成。这根金属棒有着约 30mm 的直径及不足 1000mm 的长度。因为它是中空结构,因此其强度较低,无法直接固定住物体,因此在后期的设计过程中必须考虑到如何将其牢固地固定的问题。

3.2 加工电压和电流

对于电化学腐蚀过程中的技术要求,其所需要的电力供给是通过技术供应实现的,而这种技术的电源一般是在 10 到 20 伏之间。然而,为了确保技术供能和设备的兼容性,我们把技术供能设定在了0 至 30 伏这个范围之内,以便满足各类的技术需要。此外,它可以在任何电压和电流条件中执行检测任务,最大可达一百安培。

3.3 电解液参数

为了实现精确测量,需要保证电解质能在待检测对象和阴极表面的流动过程中形成一个电磁场和流体的交互区域。此外,电解质的流动速度对于切割效率有着显著的影响,因此我们需要对其流量和压强实施实时的监控和调节。同时,电解质的最大流动量应控制在每分钟25 升以内,且最高压力不得超过 0.08 兆帕。建议采用 5% 浓度的氢氧化钠作为电解液,其适宜的工作温度区间为  摄氏度,并且需要通过降温设备进行适当调控。另外,电解液回路应当具备防止漏出的功能,并在阴极处安装防护盖以避免电解液的飞溅,同时还应对回收的电解液进行沉积和过滤处理,以便使之持续地在阴极和工作部件间流通。

摄氏度,并且需要通过降温设备进行适当调控。另外,电解液回路应当具备防止漏出的功能,并在阴极处安装防护盖以避免电解液的飞溅,同时还应对回收的电解液进行沉积和过滤处理,以便使之持续地在阴极和工作部件间流通。

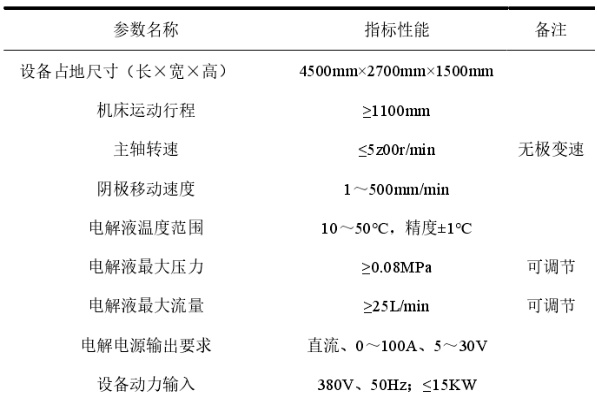

3.4 机床运动参数

对于需要处理的长度超过一千毫米的物体,我们应确保设备的运作范围有一定的余量,即设定其操作范围为一千一百毫米。在此过程中,阴极移位速度可以是每分钟1 至 50 毫米,而阴极高速移位则可达每分钟五百毫米。旋转频率需限制在每分钟五十转以内,并保证实现无级调速功能。根据所需的机械运转条件,我们可以选择电动机、减速器和螺旋轴等部件。电解质稳定地通过阴极和被处理物,保证机床及心轴运作的平稳性和可靠性。具体参数如表1所示:

表1 电化学蚀刻机床设计参数

第4 章:电化学蚀刻机床总体方案设计

基于此,我们构建了一个创新型的数字制造工具的全局架构,并对其各部分进行了比较研究和选择最优的设计方案。同时,我们也对该机体的运动特性进行了深入的研究,通过比较不同类型的动力传动系统的好坏,确定其部件的位置关系,以保证机器的功能实现,同时也考虑到了成本效益问题;另外,还需要评估机器的使用性能、保养便利度等方面的问题。

参考文献

[1]白莹莹.拼接式大尺寸计算全息波前调制元件的制备方法研究[D].中国科学院大学(中国科学院长春光学精密机械与物理研究所),2022.

[2]陈培譞.钨晶面电化学蚀刻和抛光机理及工艺研究[D].合肥工业大学,2022.

作者简介:

孙文泽,1997 年 10 月,男,汉族技师,本科,机械设计及其自动化孙元庆,1987 年 9 月,男,汉族,山东日照,高级工程师,研究生,机械设计及其自动化

马晨臣,1991 年 5 月,男,汉族,山东东营,工程师,本科,机械设计及其自动化

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)