水泥窑使用替代燃料的质量风险及管控

赵雅

湖南南方水泥集团有限公司 430000

引言

2021 年 10 月,国家发改委等五部门发布《关于严格能效约束推动重严格能效约束推动节能降碳行动方案 (2021-2025 年 )》,要求到 2025 年水泥行业能效达到标杆水平产能比例超过 30% 。2022 年以来水泥行业面临严峻挑战,煤价高涨,企业成本居高不下,市场需求低迷,企业效益大幅下滑,在此形势下,替代燃料的使用逐渐成为水泥行业实现可持续发展的关键举措之一。替代燃料的使用理论上具备显著的降耗潜力,既能减少化石燃料的依赖,又能实现废弃物的资源化利用,带来经济和环境的双重效益。

在实际应用中,水泥窑使用替代燃料面临诸多问题。替代燃料成分复杂,热值波动大,燃烧特性与传统燃料差异明显。其质量不稳定,可能含有重金属、氯离子等有害物质,影响水泥窑的运行和产品质量。

1 替代燃料概述

1.1 替代燃料定义

在熟料生产中被用作热源以替代传统化石燃料的可燃物。主要来源为城市固体废物、工业废物及副产物、生物质等,包括废油、废纺、废轮胎、废塑料、废橡胶、废溶剂、废皮革、废玻璃钢、炭黑、生活垃圾预处理可燃物、生物质燃料等[1]。

1.2 使用替代燃料的优势

水泥窑使用替代燃料,可节约原煤的消耗,提高水泥生产效益,降低二氧化碳排放量,减少对环境的破坏。

替代燃料在焚烧过程中,有机物彻底分解,不需要对焚烧灰进行填埋处置,烟气焚烧彻底,污染物形成总量显著降低。

2 替代燃料使用痛点

2.1 质量参差不齐

替代燃料种类多样,质量参差不齐。实际应用与经验表明,保证产品质量关键指标在于控制有害成分及热值。

2.2 无替代燃料检测标准

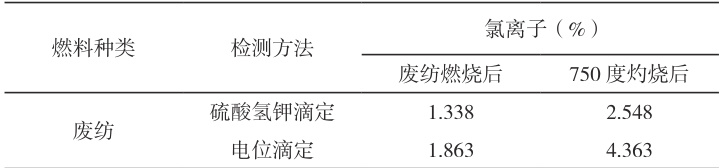

目前尚未制定出专门针对替代燃料的检测标准。在热值检测方面,暂且参照GB/T213-2008《煤的发热量测定方法》中的自动氧弹热量计法来进行;氯离子检测参照使用艾氏卡混合剂熔样 - 硫酸氢钾滴定法或电位滴定,目前普遍采用电位滴定。氯离子检测结果存在较大争议,不同的检测方法、样品灼烧温度等因素均会导致检测结果出现差异。表2.1 检测数据来自不同试验室。

表2.1 灼烧温度、检测方法不同检测氯离子含量不同

2.3 替代燃料应用难点前,替代燃料在使用过程中存在多个难点:

2.3.1 质量标准与检测规范缺失

质量标准不统一:替代燃料领域尚未形成统一的质量标准。采购方在挑选产品时缺乏明确的参考指标,难以对质量进行有效把控,增加了采购风险。

检测标准未建立:采样、检测方法不统一,致检测结果不可比且影响替代燃料质量评估,常引发买卖双方质量争议,给交易和使用添困扰。

2.3.2 无统一的应用效益管理体系

替代燃料品质差异显著,采购价格波动较大,其节能降碳效果也各不相同。目前使用效益管理尚未形成统一规范。

2.3.3 存在产品质量风险

部分替代燃料的使用可能影响产品质量。例如,可能会降低熟料强度,导致产品氯离子含量超标,增加重金属等有害物质的含量。

3 替代燃料种类及品质对熟料质量的影响

3.1 不同种类替代燃料的影响

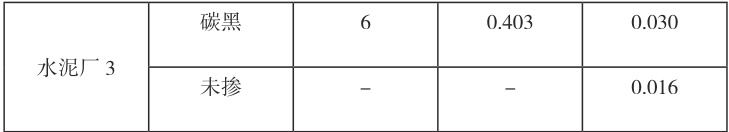

表3.1 不同种类替代燃料对熟料氯离子的影响

表 3.1 显示,废纺、炭黑每小时替代燃料掺量超 6 吨,熟料氯离子含量有所上升,在实际生产时应控制好最佳掺量。

3.2 不同氯离子含量废纺的影响

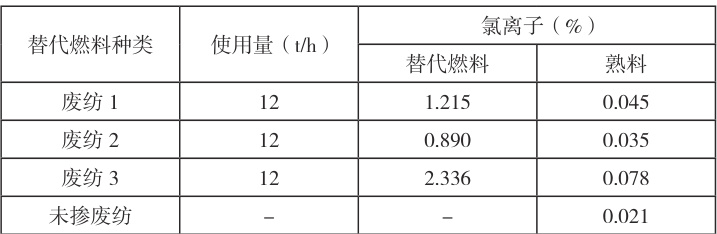

某厂用不同氯离子含量的废纺开展试验所获取的数据。在此次试验中,熟料数据为同一天内各生产五小时出窑熟料样。具体试验检测数据见表3.2。

表3.2 不同氯离子含量的替代燃料对熟料氯离子的影响

表 3.2 显示,熟料中氯离子含量随替代燃料氯离子含量的增加而增加。试验数据得出,氯离子超 2.0% 的替代燃料应禁用。控制替代燃料氯离子含量在1.0% 以下,更有利于确保产品质量。

4 企业质量管控策略

4.1 替代燃料选择与评估

使用单位在选用替代燃料前,应全面调研其资源属性(是否为危废)、主要技术指标、储量、生产工艺和市场供需等情况 [2]。组织深入分析论证、评估风险与核算成本。若评估显示该燃料有使用价值,可先小规模试用,根据试用效果综合评估后,再决定是否正式投入使用。

4.2 加强替代燃料进厂质量管理

企业应建立完善的进厂替代燃料取样制度,规范取样流程,确保样品代表性。制作混杂物料氯离子对照表,实现现场品质可视化管理。

制定替代燃料氯离子管控制度,强化替代燃料的分区堆放管理。优化氯离子测试方案,采用快速灰化检测,提升检测准确性和效率,严格执行先检测后卸货的流程 [3]。

技术指标方面,应涵盖热值、水分、全硫、氯离子及其他有害成分的检测。此外,还需特别关注电厂供应的脱硫石膏、粉煤灰、煤渣和原煤等物料,防止因这些物料导致氯离子含量偏高的问题。

4.3 强化产品质量

企业应严格依据现行标准,对水泥及熟料的各项指标进行检测,确保实物质量符合标准要求。对于异常数据,企业要及时组织专业人员查找原因、分析根源、核准责任方 [4]。在此基础上,拟定针对性的预防及整改措施,防止类似问题再次发生。若预判使用替代燃料后将严重影响窑况或产品质量,企业应果断采取措施,立即停用相关替代燃料,以保障生产的稳定性和产品质量的可靠性。

结论

水泥窑采用替代燃料是我国践行节能减排和可持续发展战略的重要举措。在这一举措在助力企业达成降本减碳目标的同时,也给产品质量稳定性带来了全新挑战。尤其是熟料中氯离子含量上升的问题,增加过程质量控制难度。

使用单位必须高度重视替代燃料的使用,在追求降低成本的同时,绝不能忽视质量红线。应采取切实有效措施,从源头把控替代燃料的入厂质量,最大程度减少其对水泥品质的不良影响,确保出厂产品的品质稳定并推动其持续提升。

此外,还需进一步研究和完善替代燃料的检测方法,通过优化检测手段,统一检测标准,降低检测误差,为替代燃料的安全、高效应用提供坚实的技术支撑。

参考文献

[1] 田伟 . 水泥行业替代燃料安全使用探讨 [J]. 中国水泥 ,2024(06) :123-124.

[2] 夏凌风 ; 郭珍妮 ; 叶寒韵 ; 赵旭东 ; 范永斌 ; 韩琳 . 关于水泥行业燃料替代技术发展的几点思考 [J]. 中国水泥 ,2024(05) :89-90.

[3] 高敏 ; 马旭 . 浅析替代燃料应用对水泥窑的影响 [J]. 新世纪水泥导报 ,2023(02) :100-102.

[4] 鹿晓泉 ; 闫力 ; 程科 ; 国丽娟 . 水泥窑替代燃料技术现状及思考 . 中国水泥 ,2024(S2) :68-70.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)