某LNG 双燃料船燃气供气管低温对策研讨

张青波 李恒

南通中远海运川崎船舶工程有限公司 江苏南通 226005

0 引言

相关研究表明,至 2038 年前,采用 LNG 燃料船舶的碳排放强度指数(CII)仍可达标。因此,在未来相当长时期内,LNG 燃料仍将是绿色低碳船舶的重要解决方案之一。燃气供气系统旨在为燃气设备(包括主机、发电机、锅炉)提供满足其温度和压力要求的天燃气。若因布置限制,燃气设备间与机舱不相邻,则需将设备间内制备好的天燃气输送至露天甲板区域,再送入机舱供设备使用。对于无限航区船舶,冬季露天区域温度可低于 0℃。当船舶长时间处于燃油运行模式时,燃气设备进口处的天燃气温度可能降至设备最低要求值以下,导致燃气启动失败。本文以某 LNG 双燃料 VLCC 项目为研究对象,深入探讨燃气加热器后燃气供气管路的低温对策,旨在为类似项目提供借鉴。

1 燃气供气系统及布置概述

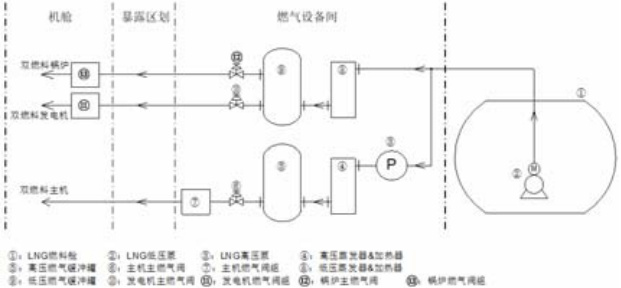

本项目 LNG 双燃料船配置了服务于双燃料主机的高压燃气供气系统,以及服务于双燃料发电机和锅炉的低压燃气供气系统。LNG 燃料舱及燃气设备间位于上甲板中部,与机舱不相邻。燃气供气系统简图见图 1。

图 1:燃气供气系统构成及布置简图

1.1 燃气供气系统构成

1.1.1 高压燃气供气系统构成

低压泵(②)将 LNG 从燃料舱(①)抽出,经高压泵(③)增压后,LNG 在蒸发加热器(④)内气化并被加热至设计温度 45℃。

缓冲罐(⑤)的主要作用是在主机负荷变动导致系统压力波动时起到缓冲作用,确保高压燃气压力维持在双燃料主机允许范围内。

主燃气阀(⑥)是根据规范要求设置的燃气紧急切断阀,在异常情况下切断主机燃气供应,属于安全保护装置。

主机燃气阀组(⑦)根据双燃料主机的需求控制高压燃气的供给、关闭及流量调节,主机燃气阀组处还设有主机燃气温度监测点。

1.1.2 低压燃气供气系统构成

低压泵(②)将 LNG 从燃料舱(①)抽出,直接送入低压燃气蒸发加热器 (⑧) ,LNG 在此气化并被加热至设计温度 40℃。

缓冲罐(⑨)的主要作用是在发电机或锅炉负荷变动或启停工况下保证低压燃气系统压力的稳定性。

发电机主燃气阀(⑩)和锅炉主燃气阀(⑫)的功能与主机主燃气阀(⑥)相同。

1.2 燃气系统设备布置概述

燃气设备间内主要布置有高压泵、燃气蒸发加热器、燃气缓冲罐以及主燃气阀。主机燃气阀组(⑦)位于燃气设备间内,发电机燃气阀组(⑪)和锅炉燃气阀组(⑬)则布置在机舱内各自设备附近。

高压燃气管路自主机燃气阀组(⑦)引出,从燃气设备间贯穿至露天甲板区域,最终穿越机舱前壁进入机舱。发电机和锅炉的低压燃气管路自主燃气阀(⑪&⑬)引出后,即从燃气设备间贯穿至露天甲板区域,最终穿越机舱前壁进入机舱。

1.3 露天区域环境设计温度露天区域环境设计温度的确定依据如

船级规范:根据本项目采用的 ClassNK 规范,露天区域环境温度为-25~45℃,但规范也明确说明,对具体项目,其他合理的环境温度值也可被接受。

船舶运营航线:根据本船航线特点并与船东确认,露天区域环境温度范围为-10~45℃。

综上,本项目 LNG 双燃料船露天区域环境温度设定为-10~45℃。

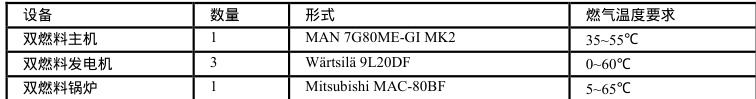

1.4 燃气设备规格本船燃气设备规格见表 1。

表 1 燃气设备规格

注:燃气温度检测点设在各设备燃气阀组(⑦,⑪,⑬)处。

2 低温对策研讨

在正常燃气运行模式下,高压燃气加热器出口温度设定为 45∘C ,低压燃气加热器出口温度设定为 40∘C 。考虑到燃气设计流速较高(目标值为 25m/s ),评估表明,在-10℃露天环境温度下,燃气温度仍能满足表 1 要求。当运行模式切换至燃油模式并持续较长时间时,燃气管道内无燃气流动,且燃气加热器后无热源补充。此时若环境温度过低,在重新启动燃气设备后的初始阶段,设备进口天燃气温度可能降至其最低要求值以下,从而导致燃气启动失败。因此,燃气系统设计中必须考虑增设伴热设施作为低温对策。高压燃气系统伴热温度维持目标值设定为 40℃,低压燃气系统伴热温度维持目标值设定为 10∘C, 。

2.1 伴热方案选择

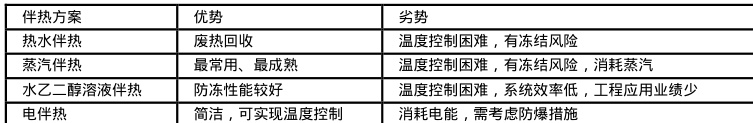

可供选择的伴热方案主要有四种 ∵ 热水伴热、蒸汽伴热、乙二醇水溶液伴热和电伴热,对比分析见表 2

表 2 伴热方案对比

主机缸套水、蒸汽及乙二醇水溶液源均位于机舱。若采用前三种方案,需要敷设较长的伴热管路,且伴热 效率较低。结合表 2 的对比分析,本项目决定采用电伴热方案。

2.2 高压燃气系统伴热范围

MAN ME-GI 双燃料主机在退出燃气模式后,主机燃气阀组(⑦)至主机之间的燃气管路内燃气会被自动排空并进行氮气吹扫,因此该段管路无需考虑电伴热。

高压蒸发加热器(④)至主机燃气阀组(⑦)之间的管路(包含高压缓冲罐(⑤)内的燃气)仍保持充满状态。根据前述分析,需对该部分管路及设备增设电伴热并包覆绝热保温材料。

2.3 低压燃气系统伴热范围

通常情况下,即使在燃油模式下,发电机燃气阀组(⑪)和锅炉燃气阀组(⑬)至低压燃气蒸发加热器(⑧)之间的管路及低压缓冲罐(⑨)内的天燃气仍保持充满状态而不排空。原则上,该部分管路及设备均需增设电伴热并包覆绝热保温材料。

3 电伴热规格及绝热保温材料厚度

3.1 电伴热简介

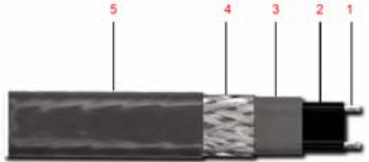

电伴热主要分为两类:恒功率型电伴热带和自限温型电伴热带。本项目特点是对燃气温度维持精度要求不高,只需保持在设定范围内即可。综合考虑安装便利性及成本因素,决定采用自限温型电伴热带。

自限温型电伴热带由导电塑料和两根平行母线外加绝缘层构成,见图 2。导电塑料是塑料聚合物与纳米导电碳粒的混合物。当母线通电时,碳粒在两条母线之间形成通路产生热量。

每根电伴热带内部,并联母线间导电通路的数量随温度变化而变化。当电伴热带周围温度降低时,导电塑料产生微收缩使电阻减小,碳粒连接形成更多通路,电伴热带发热功率增大。当温度升高时,导电塑料产生微分子的收缩使电阻减小,导致部分通路中断,电伴热带自动降低输出功率。当周围温度再次降低时,导电塑料恢复微收缩状态,碳粒重新连接形成通路,发热功率自动回升。基于此原理,自限温伴热带可实现温度的自动调节。

图 2 自调控电伴热带

3.2 电伴热带规格

3.2.1 电伴热带运行功率计算

电伴热带运行功率同电伴热带功率及敷设长度相关,详细计算公式如下:

Q=P×L (1)  (2)

(2)

其中:Q:电伴热带运行功率,W;P:电伴热带单位长度功率,W/m;L:电伴热带总长度,m;L1:管道直管段长度, Ψm;ΨL2: 管道各附件所需长度,m;K:敷设系数。

敷设系数 K 同电伴热带铺设方式相关,常用的电伴热带敷设方式有:(1)直线敷设:沿管道直线敷设一根电伴热带,K=1;(2)螺旋敷设敷设:按一定节距均匀地将电伴热带螺旋敷设在管道上,K>1;(3)多跟平行直线敷设:将多跟电伴热带延管道平行敷设,K>1。

3.2.2 管道表面散热功率计算

管道表面散热功率同单位面积热散功率以及散热表面积相关,详细计算公式如下:

q*=N×A( (3)其中:  : 管道表面散热功率,W;N:单位面积热散功率,W/m2; A: 散热表面积,m2。

: 管道表面散热功率,W;N:单位面积热散功率,W/m2; A: 散热表面积,m2。

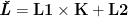

表 3 为国家标准 GB 4272-2008《设备及管道绝热技术通则》规定的季节运行工况允许的最大散热损失值。该值表征在特定管道外表面温度下,极端环境温度运行时允许的热损失上限。电伴热及绝热保温材料的选型可依据此参数进行。本项目高低压燃气供气管路要求维持的燃气温度均低于 50∘C ,管道外表面温度按 50℃考虑。见表 3,对应的最大允许单位面积热损失 N 值取 104 w/m2 。

表 3 季节运行工况允许最大散热损失值

3.2.3 电伴热带规格决定

电伴热带的设计目标是  在设计环境温度下维持所需温度时,电伴热的运行功率( )应不小于管道最大热损失功率 (Q′) ),即 Q≥Q′ 。

在设计环境温度下维持所需温度时,电伴热的运行功率( )应不小于管道最大热损失功率 (Q′) ),即 Q≥Q′ 。

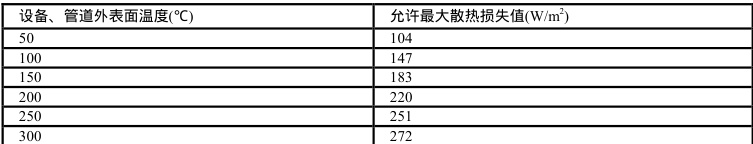

根据研究对象LNG 双燃料VLCC 船高低压燃气管路及设备规格, 利用上文公式计算确定电伴热带规格见表4。

表 4 电伴热带规格

3.3 绝缘保温材料

参考表 3 中管道最大热损失数据及敷设位置情况,选用硅酸铝纤维针刺毡作为绝热保温材料,厚度为 25mm。

4 结论

(1)首次提出基于设备温度阈值(主机 35℃/锅炉 5∘C )的分区伴热策略,解决燃油-燃气模式切换时的低温失效问题;(2)对比 4 类伴热方案,论证电伴热在温度控制精度 (±2∘C )和管路适应性方面的优势;(3)建立散热功率计算模型,确定高压系统(1054W)和低压系统(1500W)的伴热配置,经实船验证可满足-10℃环境运行需求。

参考文献:

[1]MAN Energy Solutions.ME-GI 双燃料发动机技术文档[R].2022.

[2]ZHANG Y,et al.低温管道伴热方法对比分析[C].国际船舶技术会议, 2022.

[3]IEC 62395.工业用电伴热系统[S].2020.

[4]GB 4272-2008. General Principles for Thermal Insulation of Equipment and Pipelines[S].

作者简介:张青波 (1983-),男,本科,工程师,研究方向:船舶轮机设计与研究。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)