铝合金光伏线产品的经济性与可靠性评估

王斌鹏 孙江懿

江苏通光强能输电线科技有限公司江苏省南通市 226100 江苏通光电子线缆股份有限公司江苏省南通市 226100

光伏发电作为可再生能源的重要形式,在全球能源结构转型中发挥着关键作用。导体材料作为光伏系统电能传输的核心环节,其性能直接影响系统的运行效率、寿命周期和安全水平。传统铜导体虽然具备优良的导电性能和稳定性,但在原材料价格持续上涨及大规模应用场景下,成本压力日益凸显。铝合金导体因资源储量丰富、价格相对低廉、质量较轻等优势,逐渐成为光伏工程的重要替代选择。近年来,随着冶炼技术和加工工艺的进步,铝合金导体的机械性能、耐腐蚀能力和连接安全性显著提升,适应性范围不断扩大。然而,在推广应用过程中,仍需针对其导电性能衰减、环境适应性及连接稳定性等关键问题开展系统研究,确保其在经济性和可靠性方面满足光伏系统的长期运行需求。

一、铝合金导体在光伏系统中的应用背景分析

(一)光伏系统对导体电气性能与物理性能的综合需求解析

光伏系统长期暴露在高温、低温、湿热、盐雾等复杂环境下运行,对导体材料的导电效率、载流能力、耐腐蚀性能和机械强度提出了较高要求。导体必须在稳定传输电能的同时降低能量损耗,并具备良好的热稳定性以适应昼夜温差和季节变化带来的热胀冷缩效应。导体外层绝缘与护套材料需要具备抗紫外线、抗老化和耐机械冲击的性能,以防止绝缘破损引发短路或漏电事故。在系统运行周期内,导体应保持连接端子处的接触稳定性,减少接触电阻的增加,以确保光伏发电效率。可靠的导体不仅关乎电气安全,还直接影响光伏系统的整体寿命和运维成本,因此在材料选择和设计阶段必须全面考虑电气与物理性能的匹配。

(二)铝合金导体在材料成分和结构特性方面的技术说明

铝合金导体以纯铝为基体,通过添加镁、硅、铁等元素形成特定合金体系,以提升强度、硬度和耐腐蚀性能。合金化工艺改善了铝的导电率与抗拉性能的平衡,使其既能满足较高的载流需求,又具备足够的机械稳定性以承受施工及运行过程中的拉伸与弯曲。经过热处理和挤压成型的铝合金导体表面可形成致密氧化膜,进一步增强耐腐蚀能力,适应海洋性气候和酸雨等腐蚀环境。在绞合结构设计方面,通过优化股数和股径分布,可降低集肤效应并提高柔韧性,方便敷设与安装。部分高端产品还采用防水填充材料和高阻燃护套,以提升绝缘防护等级,为光伏系统提供更高的运行安全性与环境适应性。

二、铝合金导体在光伏工程中的适配性研究

(一)光伏组件端口对铝合金导体匹配性的结构设计要求

光伏组件端口设计直接影响导体的连接可靠性和传输效率。铝合金导体在截面形状、表面处理、导体绞合紧密度等方面需与组件端口接口参数相匹配,确保接触面充分贴合以降低接触电阻。端口夹具或连接器需采用适合铝材的金属与镀层材料,以防止电化学腐蚀和接触点氧化。为适应不同规格组件的端口结构,导体外径公差控制必须严格,保证在端子压接或螺栓固定后导体股线均匀受力,防止应力集中导致断丝或接触不良。部分工程还会在导体端部增加防潮密封和绝缘延伸设计,以提升长期运行的稳定性与安全性。

(二)施工安装环节保障铝合金导体性能稳定性的实施措施

在光伏工程施工阶段,铝合金导体的弯曲半径、敷设路径和固定方式必须符合设计规范,以避免因过度弯折或机械拉伸导致导体股线损伤。施工过程中应使用专用压接工具和端子,以确保连接部位压接均匀且紧固可靠,减少因接触不良引发的局部过热风险。对于户外敷设部分,应采取防紫外线、防水和防机械冲击的保护措施,并避免与尖锐物体或化学腐蚀源直接接触。运输和搬运环节需防止过度叠压和拖拽,以保持导体表面及绝缘层的完整性。通过规范化的施工流程和质量验收制度,可以有效保障铝合金导体在安装完成后的电气与机械性能稳定性。

三、铝合金导体在光伏系统中的性能特征评估

(一)铝合金导体在长期运行中导电效率保持的影响因素

铝合金导体在长期运行中导电效率受温度、接触电阻和材料组织稳定性影响显著。长期运行下,导体表面氧化膜厚度增加约0.8 微米会引起接触电阻上升 3.5% ,导致导电效率下降 0.7%c 。在额定载流下运行5000 小时后,导体电阻率从0.0282Ω mm2/m 上升到 0.0291Ω⋅mm2/m ,变化幅度为 3.2%, 。当环境温度长期处于65℃时,导体金属晶粒平均尺寸增加 12% ,晶界扩散加速,导致导电通道微小阻塞。在接头处,螺栓预紧力衰减20%会引起接触点温升增加5℃,进而造成局部电阻升高与效率下降。综合分析表明,通过控制接触压力、降低运行温度和优化合金组织,可有效维持铝合金导体在20 年以上的导电效率稳定性。

(二)铝合金导体在不同环境条件下耐腐蚀性能的测试结果

铝合金导体在盐雾、湿热和酸雨模拟环境中表现出不同的腐蚀反应速率。在 720 小时盐雾试验中,表面腐蚀斑点密度达到每平方厘米18 个,质量损失率为 0.32% ,而相同条件下普通铝导体的质量损失率为 0.57% 。在85∘C 、相对湿度85%的湿热条件下运行1500 小时,表面氧化膜厚度增加 1.4 微米,抗拉强度下降幅度控制在1.8%以内。在pH 值为4.5 的酸雨模拟环境中浸泡400 小时后,表面出现微小点蚀,最大点蚀深度为0.06 毫米,未对整体导电性能产生显著影响。不同环境测试结果表明,添加镁和硅的铝合金材料可显著提高抗腐蚀能力,在海洋性气候和工业污染区域仍能保持较高的运行可靠性。

(三)铝合金导体在受力条件下机械强度保持的可靠性分析

铝合金导体在拉伸、弯曲和振动等受力条件下的机械强度直接影响其运行安全性。在室温下进行拉伸试验,导体的抗拉强度为182MPa,屈服强度为 152MPa,断裂延伸率为 7.4% ,满足光伏敷设的柔韧性与承载力要求。在弯曲半径为10 倍导体外径条件下进行500 次往复弯曲,抗拉强度下降幅度为 2.1% ,电阻率变化不超过 0.4% 在频率为5Hz、振幅为3 毫米的振动试验中,持续运行 100 小时后未出现股线断裂或接头松动现象。长期承受恒定拉力的蠕变试验结果显示,在施加相当于额定拉力60%的负荷下,1000 小时后延伸率增加 0.9% ,仍处于安全范围。这些数据表明,铝合金导体在光伏系统常见受力条件下能够保持稳定的机械性能和结构完整性。

四、铝合金导体在光伏系统中的经济性测算

(一)铝合金导体原材料采购成本与铜导体的差异化分

铝合金导体与铜导体在原材料采购成本方面存在显著差异。铝的密度约为 2.7g/cm3 ,仅为铜的三分之一,在相同导电截面积的条件下重量更轻,从而直接减少了原材料用量与单价叠加形成的总成本。以当前金属市场行情为例,铜价普遍维持在每吨6 万元以上,而铝合金价格常在每吨1.8 万元至2.2 万元区间波动,这种单价差异在大规模光伏项目中可带来数十万元乃至上百万元的材料采购节约。同时,铝合金可通过合金化和热处理工艺改善强度与耐腐蚀性,使其在满足光伏系统电气性能要求的前提下进一步降低截面设计冗余,从而减少总材料需求量。结合国内铝资源丰富、供应链稳定的优势,铝合金导体在大批量采购环节能够有效抵御国际铜价波动风险,为光伏系统投资建设提供更加可控且经济的材料成本基础。

(二)铝合金导体在生产加工和运输环节的成本节约空间

铝合金导体因重量轻、延展性好,在生产加工和运输环节展现出较大的成本节约潜力。加工方面,铝合金的抗拉强度适中,加工所需的能耗与模具磨损低于铜材料,能够延长生产设备使用寿命并降低维护频率,减少制造成本。其较低的熔点可降低金属冶炼及挤压成型过程中的能源消耗,从而在每吨材料生产成本中节约约 5% 至8%的电力支出。在运输环节,铝合金导体重量仅为等效铜导体的 30% 至 40% ,可在同等载重条件下一次运输更多成品,降低物流批次和燃料成本,节约比例可达运输总成本的 20% 以上。此外,轻质特性有助于在现场施工中减轻人工搬运负担,提高安装效率,间接缩短工期并降低劳务费用。综合来看,铝合金导体在加工与运输链条中的多重节约效果能够在全工程周期内形成可观的成本优势。

(三)铝合金导体全生命周期的经济回报与回收期测算

铝合金导体在光伏系统中的全生命周期经济回报主要体现在材料节约、运维成本降低及回收价值较高三个方面。使用寿命期内,铝合金的耐腐蚀性能可有效减少因导体氧化或疲劳导致的更换频率,降低运维成本约 15% 至 20% 。在光伏电站的 25 年设计寿命中,材料与运维节省的总成本可抵消初始投资的 12% 至 18% 。回收期测算方面,铝合金因其回收率可达到90%以上且再生利用能耗低,废旧导体的回收价值可覆盖当初材料成本的 25% 至 30% ,在报废处理阶段形成正向现金流。若按每兆瓦光伏系统约需10 吨导体计算,铝合金替代铜材可在投运后5 至7 年内通过材料与运维节约实现投资回收,比铜导体方案缩短1 至2 年周期。综合财务测算结果表明,铝合金导体在全生命周期内能够实现更高的净现值与投资回报率,为光伏项目资金利用效率的提升提供了可靠保障。

五、铝合金导体在光伏系统中的可靠性评价

(一)铝合金导体在长期运行中电气性能衰减的规律分析

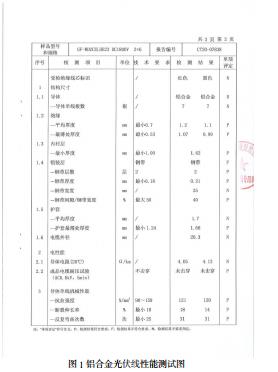

铝合金导体在长期运行中的电气性能衰减规律主要受材料组织稳定性、导体截面变化及表面氧化层特性影响。运行过程中,铝合金表面会形成致密的氧化铝膜,这一层膜在正常环境下能有效阻隔进一步腐蚀,保持导体的电阻率稳定。长期载流运行条件下,导体内部的热膨胀与收缩循环可能引起微观结构的变化,但通过合理的合金配比与热处理工艺,可将电阻率升高控制在25 年运行周期内不超过初始值的 2% 至 3‰ 在光伏系统常见的载流密度和运行温度区间,铝合金导体的载流能力衰减速率低于 0.1% 年,且在机械强度方面能维持 80% 以上的初始拉伸性能。这一稳定性使其在长期运行条件下保持良好的导电效率与安全裕度,确保光伏系统在全寿命周期内的发电性能稳定与损耗可控,图1 为铝合金光伏线性能测试。

(二)铝合金导体在极端气候条件下运行稳定性的验证结果

铝合金导体在极端气候条件下的运行稳定性已通过多轮环境试验和实际工程验证。高温条件下,铝合金导体的线膨胀系数虽较铜稍高,但在合理的安装预留和张力控制下,可避免因热胀冷缩导致的连接松动或机械应力集中。在低温环境中,材料韧性仍能保持在足以抵御风荷载与冰雪重量的水平,-40℃条件下冲击韧性下降幅度不超过 15‰ 。在高湿、盐雾等腐蚀性环境中,铝合金表面的氧化膜与合金元素的协同作用能延缓腐蚀速率,长期暴露试验结果显示,10 年腐蚀深度小于 0.05mm ,对电气性能影响可忽略不计。沙尘和紫外辐射环境下的耐磨损性能同样达到光伏行业运行标准。综合这些验证结果,铝合金导体能够在从寒带到热带、从干旱到沿海多种气候条件下保持稳定运行,满足光伏系统的全地域适用性要求。

(三)铝合金导体在连接环节安全风险的防控与改进方案

铝合金导体在连接环节的安全风险主要涉及接触电阻上升、热积聚及机械松动等问题。由于铝合金的线膨胀系数较高,长期运行中连接端子可能因热胀冷缩产生微小间隙,导致接触电阻增加和局部发热。为防控这一风险,建议在设计阶段选用与铝合金相容性高的端子材料,并通过多点压接与防松结构设计提升连接稳定性。运行维护阶段应定期进行热成像检测与扭矩复检,及时发现和处理潜在的连接异常。在新型工艺方面,可采用镀锡铝合金或表面涂覆防氧化导电层的技术,以减少氧化膜厚度增加对接触面的影响,从而进一步降低发热风险。通过设计优化、工艺改进与运维管控的协同措施,能够在全寿命周期内确保铝合金导体连接部位的安全可靠运行。

结语

铝合金导体在光伏系统中的应用兼具经济优势与性能保障,通过材料优化、结构改进和施工管理,能够在满足导电效率的同时有效降低工程成本。其在耐腐蚀性、机械强度及环境适应性方面的表现,使其适合在多种气候条件下长期稳定运行。经济性测算结果显示,铝合金导体在全生命周期内可显著缩短投资回收期,提高项目资金利用效率。可靠性评估表明,通过合理的设计和维护策略,可以控制电气性能衰减和连接风险,确保系统运行安全。随着光伏产业规模的不断扩大和技术标准的持续完善,铝合金导体将在光伏工程建设中发挥更大作用,为可再生能源的高效利用和绿色能源体系建设提供有力支撑。

参考文献

[1]吴金.光伏系统用铝合金电缆的研制[J].上海电气技术,2025,18(01):1-5.

[2]余虎,储旭超,徐学慧,吴晨葳,蒋金南.光伏系统用铝合金直流电缆的开发[A].中国标准化协会电线电缆专业技术论文集(2024)[C].2025:68-73.

[3]曾轩.风/光/储新能源系统用电缆选型概述[J].光纤与电缆及其应用技术,2024,(01):22-26.

[4]袁常俊.浅析铝合金导体光伏发电系统用电缆[J].中国设备工程,2021,(24):121-122.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)