复杂结构件质心测量不确定度的建模与验证

张晓娜

上海航天控制技术研究所201109

一、引言

复杂结构件广泛应用于航空航天、汽车制造等领域,其质心位置准确性对产品性能与安全性至关重要,质心测量不确定度是衡量测量结果可靠性的关键指标,准确评估对保障质量、优化设计意义重大。但因复杂结构件形状复杂、质量分布不均,测量中存在测量设备精度、方法选择、环境因素等多种不确定度来源,导致评估难度大。故建立有效的复杂结构件质心测量不确定度模型并验证,具有重要现实意义。

二、复杂结构件质心测量原理及不确定度来源分析

(一)质心测量原理

在复杂结构件质心测量领域,常用的测量方法包含多点支撑称重法、机械重定位法、不平衡力矩法等。以其中典型的三点支撑称重法为例,具体操作是将复杂结构件放置于三个支撑点上,利用高精度称重传感器分别测量每个支撑点所承受的力。依据力矩平衡原理来计算质心坐标,设这三个支撑点的坐标依次为(x1,y1)、(x2,y2)、 (x3,y3) ,对应的受力分别为F1、F2、F3,结构件的总质量 m 等于 F1、F2、F3 之和,即 m=F1+F2+F3 ,那么质心的 x 坐标 xc 和y 坐标yc 可分别通过公式 xc=(Flx 1+F2x2+F3x3)/m 、 yc=(Flyl+F2y2+F3y3)/m 计算得出。

(二)不确定度来源分析

在复杂结构件质心测量过程中,存在多方面因素会引入不确定度进而影响测量准确性。测量设备方面,称重传感器的精度、分辨率、线性度等特性会直接影响受力测量的准确性,同时测量平台的不平整度以及支撑点的位置精度也会对测量结果产生作用;测量方法上,不同测量方法可能引入不同的系统误差,以多点支撑称重法为例,支撑点的数量和分布会影响质心计算精度,若支撑点数量过少或分布不合理,计算结果就可能不准确;环境因素中,温度、湿度、振动等会干扰测量设备性能和测量结果的稳定性,像温度变化就可能使称重传感器的灵敏度改变,产生测量误差;被测物体自身因素也不容忽视,复杂结构件的形状、质量分布、表面状况等都会对质心测量造成影响,比如结构件表面不平整会导致与支撑点接触不均匀,影响受力测量的准确性。

三、复杂结构件质心测量不确定度建模

(一)数学模型建立

基于质心测量原理以及对不确定度来源的深入分析,可构建质心测量不确定度的数学模型。以三 点支撑称重法为例,质心坐标 xc 和 yc 可看作是 F1、F2、F3(三个支撑点的受力)以及 x1、x2、x3、 y1、y2、y3(三个支撑点的坐标)的函数,即 xc = f1(F1, F2, F3, x1, x2, x3),yc = f2(F1, F2, F3, y1, y2, y3)。依据误差传播定律,能够得出 xc 的不确定度 u(xc)和 yc 的不确定度 u(yc)的表达式:u(x c)等于关于 F1、F2、F3 不确定度的平方项与关于 x1、x2、x3 不确定度的平方项之和再开方,即 u(xc) =√[∑i = 1³(∂f1/∂Fi * u(Fi))² + ∑i = 1³(∂f1/∂xi * u(xi))²];u(yc)等于关于 F1、F2、F3 不确定度的平 方项与关于 y1、y2、y3 不确定度的平方项之和再开方,即 u(yc)=√[∑i = 1³(∂f2/∂Fi * u(Fi))² + ∑i = 1³(∂f2/∂yi * u(yi))²]。其中,u(Fi)代表受力 Fi 的不确定度,u(xi)和 u(yi)分别表示支撑点坐标 xi 和 yi 的不确定度

(二)不确定度分量评定

在复杂结构件质心测量中,测量设备不确定度评定方面,针对称重传感器,可借助校准证书获取其最大允许误差(MPE),以此作为受力测量的不确定度,如当称重传感器最大允许误差为 ±0.01%FS (FS 为满量程)时,可根据测量范围计算受力测量的不确定度 u(Fi );对于支撑点坐标,利用高精度测量工具(如三坐标测量机)进行测量,再依据测量结果计算其不确定度。

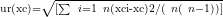

在测量重复性不确定度评定上,通过多次重复测量复杂结构件的质心坐标,以测量结果的标准偏差作为测量重复性引入的不确定度,例如进行n 次重复测量得到质心 x 坐标的测量值为 xc1,xc2,…,xcn,其测量重复性引入的不确定度  ,其中

,其中  , y 坐标的测量重复性不确定度ur(yc)同理可算。环境因素不确定度评定中,需分析环境因素对测量结果的影响,通过实验或理论计算确定其不确定度,如温度变化对称重传感器的影响可通过温度系数计算,假设称重传感器温度系数为α,温度变化范围为ΔT,则温度变化引入的受力测量不确定度uT (Fi )=αFi ΔT 。

, y 坐标的测量重复性不确定度ur(yc)同理可算。环境因素不确定度评定中,需分析环境因素对测量结果的影响,通过实验或理论计算确定其不确定度,如温度变化对称重传感器的影响可通过温度系数计算,假设称重传感器温度系数为α,温度变化范围为ΔT,则温度变化引入的受力测量不确定度uT (Fi )=αFi ΔT 。

(三)蒙特卡洛模拟法

蒙特卡洛模拟法作为一种基于随机抽样的数值计算方法,在复杂模型的不确定度评定中应用广泛。其基本操作流程为:首先,依据各不确定度分量的评定结果,明确输入参数(例如受力、支撑点坐标等)的概率分布,一般常假设输入参数服从正态分布或者均匀分布;接着,借助随机数生成器,按照已确定的输入参数概率分布开展大量随机抽样,从而获取输入参数的样本值;然后,把每次抽样得到的输入参数样本值代入质心测量数学模型,算出质心坐标的样本值;最后,对计算得出的质心坐标样本值展开统计分析,通过计算均值、标准偏差等统计量,得出质心测量结果的估计值和不确定度。

四、实验验证

(一)实验设计

为验证所建不确定度模型的有效性,特精心设计复杂结构件质心测量实验。选取一个形状复杂、质量分布不均的结构件作为实验对象,利用高精度称重传感器与测量平台搭建专业的质心测量系统。实验期间,严格把控环境因素,将环境温度、湿度等控制在稳定且适宜的范围内,同时采取有效的防振措施,最大程度减少环境干扰对测量结果产生的不良影响,确保实验数据能真实、准确地反映结构件的质心情况,为模型验证提供可靠依据。

(二)实验过程

将复杂结构件稳妥放置在测量平台的三个支撑点上,运用称重传感器依次测量每个支撑点所承受的力,并认真记录下每次的测量数据。为保证测量结果的准确性与可靠性,重复进行 n 次上述测量操作,从而获取多组受力测量数据。与此同时,使用高精度测量工具对三个支撑点的坐标进行精确测量,详细记录测量结果。最后,依据质心测量公式,结合每次测量得到的支撑点受力数据和坐标数据,分别计算出每次测量对应的质心坐标。

(三)实验结果分析

在完成对复杂结构件质心坐标的n 次测量后,首先对测量结果进行统计分析,计算出质心坐标的均值xc、yc 以及标准偏差s(xc)、s(yc)。接着开展不确定度评定结果对比工作,运用所建立的不确定度模型和蒙特卡洛模拟法分别计算质心坐标的不确定度,并将计算结果与实验测量的标准偏差进行比对,结果显示蒙特卡洛模拟法所得不确定度与实验测量的标准偏差吻合度较高,这有力地验证了所建不确定度模型的有效性。最后进行不确定度来源分析,依据不确定度分量的评定结果,剖析各不确定度来源对总不确定度的贡献程度,发现测量设备误差和测量重复性是导致不确定度的主要因素,因此在后续测量过程中需着重关注这些因素,并采取有效措施降低不确定度。

五、结论

本文针对复杂结构件质心测量不确定度的建模与验证问题,先分析质心测量原理及不确定度来源,再建立其数学模型,并用蒙特卡洛模拟法评定不确定度。实验验证显示,所建模型能准确评估该不确定度,且模拟法计算的不确定度与实验测量标准偏差一致性较好。研究为提高复杂结构件质心测量精度提供理论依据,对保障产品质量、优化设计意义重大,未来可进一步优化测量方法与评定模型,提升测量效率和准确性。

参考文献:

[1]钟瑞麟, 吴烦, 王健, 等. 质量标准质心测量方法的不确定度分析[J]. 计量科学与技术, 2021,65(5): 120-131.

[2]解锡霖. 基于计算机视觉的秤台水平度测量方法研究[D]. 沈阳理工大学, 2023.

[3]刘嫚嫚. 基于 Gibbs 采样和残差结构的 AlexNet 蔬菜识别算法[D]. 浙江理工大学, 2023.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)