电磁线表面缺陷检测系统的多维度优化与Qt实现

罗舒婷 李娜 温昕燃 张微

中车永济电机有限公司 陕西西安 710048

0 引言

图像处理着重强调在图像之间进行的变换,图像处理技术的主要目标是要对图像进行各种加工以改善图像的视觉效果并为其后的目标自动识别打下基础,或对图像进行压缩编码以减少图像存储所需的时间[1-3]。这项技术不仅能够实现非接触式、实时监测,还具备高灵敏度,而现有的检测系统架构,在处理效率和稳定性方面存在局限性。特别是在高速生产的情况下,降低数据处理的延迟、提升检测的实时性至关重要,基于此本文提出了,通过对相机连接与图像采集,模型转换与部署和算法推理与可视化协同三个方面进行优化,显著提升了检测稳定性与工业适配性。

1 关键技术

1.1 相机连接与图像采集优化

为实现电磁线表面缺陷检测系统的稳定图像输入,构建基于 Qt 与相机SDK 的高效采集链路。调用 MV_CC_Initialize 完成海康相机 SDK 资源初始化,通过 MV_CC_EnumDevices 枚举当前网络内所有相机设备,返回设备列表。针对多相机场景,支持按设备序列号筛选目标相机。调用 MV_CC_IsDeviceAccessible 判断设备是否可访问,通过 MV_CC_CreateHandle 创建相机句柄,MV_CC_OpenDevice以独占模式打开设备,获取设备控制权限;采集前通过 MV_CC_GetAllMatchInfo 读取相机参数,自动适配电磁线检测需求。采集结束后,依次调用 MV_CC_CloseDevice 关闭设备、MV_CC_DestroyHandle 释放句柄、MV_CC_Finalize 释放SDK 资源,确保多相机环境下资源无泄漏。回调函数优化,通过onCameraImageReceived 函数实现图像的异步接收,采用Qt 信号槽机制避免阻塞相机采集线程。跨格式转换加速实现QImage 与cv::Mat 的高效互转:QImage 转cv::Mat:利用内存映射直接访问像素数据,结合 cv::cvtColor 完成 ARGB 到 BGR 通道转换;cv::Mat 转 QImage:通过浅拷贝内存数据,避免深拷贝开销,确保检测结果实时渲染。

1.2 模型转换与部署优化

为实现训练模型向工业级检测系统的高效迁移,构建“PyTorch-ONNX-TensorRT”三级转换链路。在 Python 环境中完成 YOLOv8-seg 模型训练,生成.pt 模型文件。通过 torch.onnx.export 导出 ONNX模型时,动态输入维度,设置input_shape ={1,3,-1,-1} ;替换为ONNX 标准算子,确保跨框架解析,保证算子兼容性。利用 TensorRT 完成 ONNX 模型的硬件加速转换,生成.trt 推理引擎,通过加载.trt引擎,封装inference 模块,支持多线程推理,与 Qt 检测系统无缝衔接。

1.3 算法推理与可视化协同优化

构建“采集 - 推理 - 可视化”全链路协同机制,通过 QtConcurrent::run 启动 inference 推理线程,主线程继续处理图像采集与界面交互,避免推理阻塞。推理任务队列采用FIFO 调度,确保检测结果有序输出。processDetections 函数承担推理结果后处理任务,先进行结果解析,深度解析模型输出的缺陷坐标、置信度及分割掩码数据,构建结构化缺陷信息列表;再依据电磁线生产标准,对解析后的缺陷信息二次筛选,过滤无效检测结果;接下来进行可视化标注,在图像对应位置绘制红色检测框、置信度文本,直观展示缺陷位置与置信度;最后同步将筛选后的缺陷数据(采集时间、缺陷类型、置信度)写入本地缓存文件,为质量追溯与分析留存数据。

2 实验

2.1 数据集与实验设置

实验使用的数据集为电磁线表面缺陷图像数据集,包含四个方向的图像数据,分别对应四个方向的图像:A-Top 顶部图像,A-Bottom 底部图像,A-Left 左侧图像,A-Right 右侧图像,每个子目录包含3180 张图像,图像格式为JPEG,分辨率为 1920×1080 数据集中 2500 张图像用于模型训练,500张图像用于模型调优,180 张图像用于性能评估。使用YOLOv8Seg 模型进行缺陷检测,模型权重文件为 926_new1206.trt,通过 TensorRT 进行加速。置信度阈值为 0.7,非极大值抑制(NMS)阈值为 0.1。

2.3 实验结果

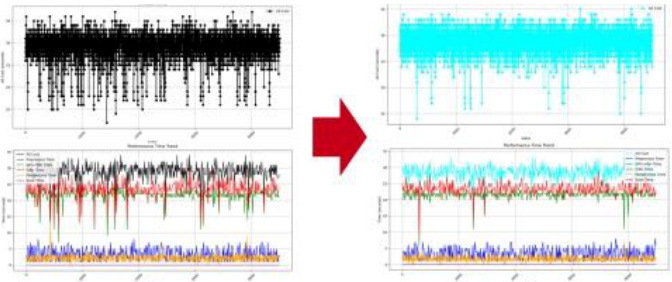

通过对比优化前后系统整体时间波动实验结果如图2 上图,可直观分析优化前检测时间离散性大,15-35ms 区间波动且异常值占比约 18% ;优化后 90% 以上检测周期稳定在 22-28ms ,异常值占比降至3%以内。量化指标上,优化后标准差从5.8ms 降至 1.2ms 、变异系数从 22.9% 降至 4.8% ,系统时间波动显著收敛,检测流程更稳定,适配工业产线节拍需求,验证了内存预分配、线程管控等优化方法的有效性。

对比优化前后系统各阶段时间波动如图2 下图,优化前数据预处理、模型推理等阶段时间离散性大,整体检测周期波动剧烈,异常值频发;优化后各阶段时间波动显著收敛,核心环节耗时趋于稳定,整体检测周期可控性提升。

图2 上图左边是优化前整体时间波动图,右边是优化后整体时间波动图。下图左边是优化前各阶段时间波动图,右边为优化后各阶段时间波动图

参 考 文 献[1] 马颂德.计算机视觉[M]北京:科学出版社,1999[2] 雷良育,周晓军,潘明清.基于机器视觉的轴承内外径尺寸检测系统,农业机械学报,2005,36(3):131~134[3] 涂宏斌,周新建.基于机器视觉的货车滚动轴承外圈麻点缺陷检测.铸造技术,2006,27(9):978~980[8]

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)