3D打印技术在聚合物光纤制造中的应用现状

毛潇汉 叶昱可 容誉 饶杜欣(老师:薛敏敏)

桂林电子科技大学541004

一、引言

3D打印技术是一种颠覆性的制造技术,与传统技术相比,它具有许多优势,例如在复杂三维几何结构的设计上具有极大的自由度和快速成型能力。特别是对于小批量定制设计的产品,它可以显著缩短交货时间,提高材料使用效率,并降低总体成本。它正在革新许多领域,从工业制造、科学工程到医学和艺术。例如,仿生支架、催化剂结构、化学反应器具、压电聚合物微系统,甚至汽车的打印都已成为可能。

3D打印在光子器件和光纤的制造中也具有重要意义。例如,超紧凑型多透镜物镜、鹰眼结构、光学幻影模型和太赫兹波导等都已被展示和报道。本文将重点关注基于3D打印的聚合物光纤制造的最新研究与发展。本文首先简要讨论3D打印技术,然后综述基于3D打印的聚合物光纤(POF),最后探讨3D打印光纤技术的挑战与前景。

二、3D打印技术

(一)3D打印增材制造

3D打印增材制造是指在计算机控制下,通过将材料逐点逐线逐层添加、融合固化来创建三维物体的过程[2]。这些材料可以是固体长丝、粉末颗粒、粘性溶液等。3D打印的关键优势在于,只需一个数字三维模型或计算机辅助设计(CAD)文件,就能制造出非常复杂的结构。3D打印方法有很多种,如熔融沉积成型(FDM)、立体光刻(SLA)、数字光处理(DLP)、选择性激光烧结(SLS)或选择性激光熔融(SLM)、电子束熔融(EBM)、直接墨水书写(DIW)等[3]。

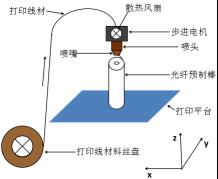

到目前为止,熔融沉积成型(FDM)是最流行的方法,因为它经济实惠、易于获取且易于实施。如图一展示了熔融沉积成型(FDM)的原理。3D打印行业不断在硬件、材料和工艺方面进行创新,以制造物体或零件。根据预算、设计或功能等许多因素,选择合适的3D打印工艺和材料非常重要。3D打印可以制造许多以前只能通过大规模制造方法制造的不同三维打印物体。它甚至可以用于制造自身的零件,为可持续性提供了新的方向。

(二)3D打印光纤制造

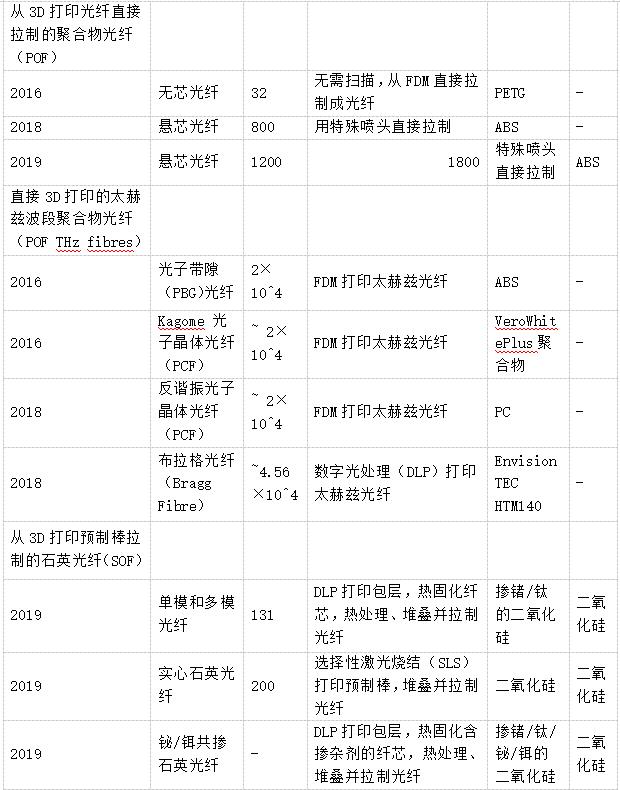

3D打印首次被引入聚合物光纤制造是在2015年[4]。表1总结了基于3D打印的聚合物光纤研究工作。目前,许多这些3D打印的聚合物光纤由于嵌入气泡、波导结构缺陷以及聚合物材料的高本征吸收而保持较高的损耗。

三、基于3D打印的聚合物光纤(POF)

(一)制造技术

如表1所示,迄今为止,聚合物光纤预制棒和光纤的3D打印大多使用FDM技术,因为它易于实施。使用双挤出机,通过这种方法可以拉出特殊结构的光纤。通过进一步引入堆叠拉伸或管中棒技术,可以制造更多的微结构聚合物光纤(mPOF)[7-9]。此外,使用FDM或DLP打印的尺寸约为104 um的3D打印太赫兹光纤可以直接轻松制造,无需拉伸过程[1]。

(二)材料种类

表1总结并列出了迄今为止基于3D打印的聚合物光纤所使用的材料。尽管有许多具有不同性能和打印温度的3D打印长丝材料可供选择,但它们大多数光学特性较差且损耗高。

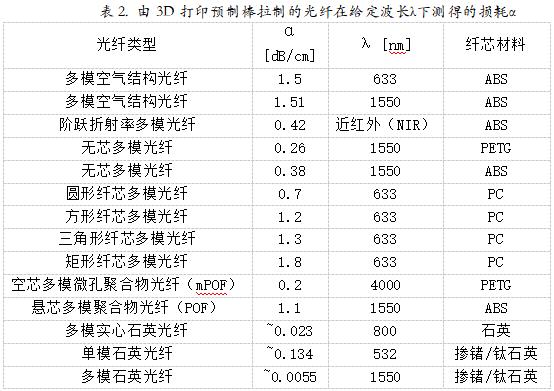

最早的基于3D打印的聚合物光纤由普通的ABS和PETG长丝制成,如表1所示,这些材料已商品化且易于获取。随后,具有较低材料损耗的光学级树脂,如COP、PS、PMMA和PC,已被用于基于3D打印的聚合物光纤。如表2所示,用这些材料打印的聚合物光纤的测量损耗似乎没有显著改善,这与它们在短长度下的材料损耗不显著一致。

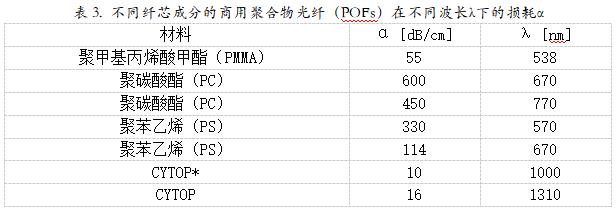

表2表明,与表3中列出的商用PMMA聚合物光纤相比,这些3D打印光纤的损耗仍然很高。目前,所有这些光纤的主要损耗是纤芯对称性控制不佳以及由此产生的散射损耗。在这方面,通过热退火和优化拉伸参数可以减少基于3D打印的聚合物光纤的散射损耗。结构优化,如反共振结构,也可以减少传输损耗。此外,减少变形的预制棒设计将有助于制造具有更对称结构的低损耗聚合物光纤[5]。

(三)结构种类

增材制造的设计自由度允许制造许多具有复杂三维几何形状的不同聚合物光纤。依靠3D打印技术,世界上第一根由ABS制成的空气结构聚合物光纤,以及随后由ABS作为纤芯、PETG作为包层的阶跃折射率聚合物光纤已通过FDM技术报道。随后,Zubel等人从3D打印的PMMA预制棒中拉出了空心聚合物光纤。圆形或矩形空心聚合物光纤也已被展示,并且从中红外空心微结构聚合物光纤已从3D打印的PETG预制棒中拉出[6]。后者展示了各种塑料的不同传输窗口。

直接从光纤中拉出的原理是由ABS和PETG塑料直接通过低成本3D打印机从长丝本身挤出而提出和证明的。基于这项工作,已使用ABS从微结构3D打印机喷嘴挤出并直接拉出悬挂芯聚合物光纤。微结构聚合物光纤可以通过3D打印ABS预制棒并结合PC管或现有聚合物光纤的堆叠技术,热拉制出任意设计的横截面[7]。使用管中棒制造技术,具有任意设计纤芯形状(如圆形、方形、三角形甚至矩形横截面)的聚合物光纤也已从与任意形状纤芯组装的3D打印ABS预制棒中热拉制出来[8]。

此外,通过两阶段拉伸和管中棒技术,已将光学或磁性掺杂剂引入COP中,以制造具有几种特殊结构的功能光纤,如螺旋芯-壳光纤、芯-壳光纤、和阴阳结构聚合物光纤[9]。最近,已用填充铟条的3D打印PC预制棒制造出具有特殊光学散射特性的花瓣状回射聚合物光纤。对于太赫兹光纤,更均匀和对称结构的光纤,如光子带隙光纤(PBG)、反共振光纤甚至布拉格光纤,已被设计并直接打印而无需拉伸[1]。

四、3D打印光纤技术的挑战与前景

本文系统综述了3D打印技术在光纤制造领域的研究进展,从早期聚合物光纤的发展历程表明,该技术正在突破传统制造方法的性能局限。实验数据显示,3D打印制备的光纤损耗已接近材料的理论极限值,其中无芯聚合物光纤甚至展现出优于块状材料的衰减特性,这既证实了长尺寸测量带来的精度优势,也预示着3D打印技术具备超越传统工艺的潜力。

对于聚合物光纤,除了普通的实心阶跃折射率甚至复杂纤芯聚合物光纤,还制造了具有实心或空心纤芯的空气结构聚合物光纤。除了无芯光纤,大多数基于3D打印的聚合物光纤通常尺寸较大且为多模。在某种程度上,大尺寸表明尺寸仍然是短波长操作的一个挑战。气泡很常见,部分原因是打印过程不完整,气泡被困在层之间,因此仍有很大的改进空间。它们也可以在真空下打印、热压或热退火。

3D打印技术将推动光纤制造向多功能化、定制化方向发展。首先,晶体纤芯和石英复合结构的实现为高增益光纤开辟新路径;其次,制造过程中的原位掺杂技术可增强有源光纤性能;再者,在硫属化物等低温玻璃领域的应用将催生新型特种光纤。这些突破将带来前所未有的材料-结构协同设计空间,最终实现性能更优、成本更低的光纤产品。随着工艺的持续优化,3D打印技术有望重塑整个光纤制造产业的技术格局,为光通信、传感和激光系统提供创新解决方案。

参考文献

T. Ma, H. Guerboukha, M. Girard, A.D. Squires, R.A. Lewis, M. Skorobogatiy, 3D printed hollow-core terahertz optical waveguides with hyperuniform disordered dielectric reffectors, Adv. Opt. Mater. 4 (2016) 2085–2094.

https://en.wikipedia.org/wiki/3D_printing (accessed 24 Mar. 2020).

https://en.wikipedia.org/wiki/3D_printing_processes (accessed 24 Mar. 2020).

K. Cook, J. Canning, S. Leon-Saval, Z. Reid, M.A. Hossain, J.-E. Comatti, Y. Luo, G.-D. Peng, Air-structured optical ffber drawn from a 3D-printed preform, Opt. Lett. 40(2015) 3966–3969.

K. Cook, G. Balle, J. Canning, L. Chartier, T. Athanaze, M.A. Hossain, C. Han, J.-E. Comatti, Y. Luo, G.-D. Peng, Step-index optical ffber drawn from 3D printed preforms, Opt. Lett. 41 (2016) 4554–4557.

W. Talataisong, R. Ismaeel, T.H.R. Marques, S. Abokhamis Mousavi, M. Beresna,M.A. Gouveia, S.R. Sandoghchi, T. Lee, C.M.B. Cordeiro, G. Brambilla, Mid-IR hollow-core microstructured ffber drawn from a 3D printed PETG preform,Scientiffc Rep. 8 (2018) 8113.

P.M. Toal, L.J. Holmes, R.X. Rodriguez, E.D. Wetzel, Microstructured monofflament via thermal drawing of additively manufactured preforms, Addit. Manuf. 16 (2017)12–23.

Q. Zhao, F. Tian, X. Yang, S. Li, J. Zhang, X. Zhu, J. Yang, Z. Liu, Y. Zhang, T. Yuan,L. Yuan, Optical ffbers with special shaped cores drawn from 3D printed preforms,Optik 133 (2017) 60–65.

J.J. Kaufman, C. Bow, F.A. Tan, A.M. Cole, A.F. Abouraddy, 3D printing preforms for ffber drawing and structured functional particle production, in: Photonics and Fiber Technology 2016 (ACOFT, BGPP, NP), OSA Technical Digest (online) (OpticalSociety of America, 2016), AW4C.1.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)