高压开关零件车加工自动上下料系统

顾成友

上海琼琪自动化技术有限公司 上海 201907

1 高压开关零件及加工工艺介绍

1.1 高压开关零件及铸造毛胚

本文所述的高压开关零件是电网工程所用高压开关的专用零件,本次改造需完成触座、动触座、触指座及连接板四个零件的自动化上下料。

零件铸造毛胚为铸铝件,材质为 ZL101A-T6 铝合金,铸造毛胚压铸脱模后,有合模线及翻边现象,浇冒口锯切后有斜度(见图 1)。触座外径为 132mm,动触座外径为 100mm ,触指座外径为114.5mm/104.7mm ,连接板外径为 122mm, 。

O9

1.2 高压开关零件加工工艺现状

(1)四个产品均为外圆及内孔加工,采用车削加工中心进行加工;(2)目前车加工由人工进行铸造毛胚装夹上下料,零件加工时间长,生产部门不得不采用换人不停机的方式来进行加速生产,需要投入大量的人力成本;

图1 高压开关零件铸造毛胚

(3)加工零件铸造毛胚均为铸铝件,铸造毛胚本体上有合模线飞边及浇冒口翻边,翻边高度不一,装夹工件时需要人工将合模线对准机床卡爪合模线避让槽,然后夹紧工件,装夹完成后由人工目测零件端面与夹爪端面间隙判断零件是否装夹到位,由于人的特殊性,经常导致意外事故的发生和上下料失误,装夹效率低。

2 系统方案

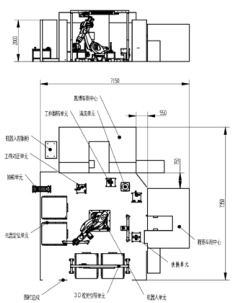

图3 系统布局平面图

2.3 系统详细设计

机器人系统主要由机器人底座、机器人、快换主盘及 2D 相机固定支架组成。

2.3.1 机器人系统

2.3.1.1 机器人底座

机器人底座采用 Q235 钢板加工,强度高,能够满足使用要求,底座采用化学螺栓与地面固定连接。

2.3.1.2 机器人

根据实际作业臂展及负载要求,选用艾创科技 AT210R2700A 型号六轴工业机器人,其主要技术参数如下:

根据零件外形尺寸及加工工艺的分析,该自动化上下料系统方案如下:

(1)采用一台机器人替代人为两台车削中心进行上下料,可进行两类零件的共线加工,同时工作站可 24 小时连续不间断进行生产,提高了产量的同时也大幅度降低了人工成本;

(1)负载: 210Kg ;

(2)关节数:6;

(3)工作半径: 2700mm ;

(4)位置重复精度: ±0.06mm ;

(5)主体质量:1200KG;

(6)环境温度: 0~45% ;

(7)设置条件:地面安装;

(8)防护等级:IP65。

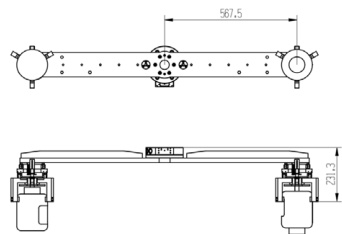

2.3.1.3 快换主盘

图2 加工现场实况

2.1 方案介绍

(2)采用标准托盘摆件来料,采用3D 视觉引导机器人进行抓取;(3)机械臂抓取零件上料前,采用回转工装配合 2D 线阵相机进行合模线扫描,判别合模线位置,引导机械臂将零件合模线对准机床卡爪合模线避让槽进行装夹,提高了上料的效率及安全性;

根据零件及上下料抓手重量要求,负载快换选用奥图 AQC-70型号气动快换,额定负载 70kg,重复定位精度 ±0.01mm ,静态弯矩343Nm

(4)装夹完成采用激光测距传感器进行零件后端面扫点(三个点),由上位控制系统 PLC 进行三点落差计算,判断零件端面是否与机床卡爪贴平(装夹到位),提高了上料的效率及安全性;

(5)通过更换机械臂抓手夹指,在不更换抓手本体的情况下,能够适应四种外形铸造毛胚的抓取上下料;

(6)自动化控制系统采用可编程逻辑控制器(PLC)作为基础控制单元,负责逻辑控制与信号处理,支持工业以太网通信协议以实现各系统的协同。

2.2 系统布局

该系统主要由机器人系统、视觉系统、上下料系统、安全防护系统及自动化控制系统组成。

图4 快换工具盘布局

(1)负载校核:M 总 Λ=M 零件 +M 工具 =2.3Kg+5Kg=7.3Kg⩽M 许用。

(2)力矩校核:

W 弯 Λ=M 总 X=7.3X=4.6Nm ⩽ 静态弯矩。

2.3.1.4 2D 相机固定支架

2D 相机固定支架采用 SUS304 不锈钢板加工,强度高,能够满足使用要求。

2.3.2 视觉系统

2.3.2.1 3D 视觉系统

(1)3D 视觉定位引导原理介绍

3D 相机固定在上料托盘上方,示教标定时,先选一个毛坯件作为初始工件,通过 3D 视觉软件对该工件在相机中的画面点位与机器人示教点位的关系进行标定,同时完成初始工件的特征标定。示教完成的上料程序为初始工件初始位置的上料位置,此时工件上料偏差值为零。当抓取其他毛坯件后,定位孔位置以及工件的平面度发生变化。通过 3D软件,机器人能够计算出位置变化量X、Y、Z、Rx、Ry、 RZ 机器人

(下转第113 页)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)