新疆布尔津抽水蓄能电站高抗冻混凝土表面气泡研究

左兴成

新华(布尔津)抽水蓄能发电有限公司 新疆维吾尔自治区 836600

1 引言

新疆布尔津抽水蓄能电站在极寒条件下,对混凝土的抗冻性要求极高。然而,高抗冻混凝土浇筑后表面气泡过多的现象,不仅可能降低混凝土的抗冻性能,还影响其外观。因此,深入研究混凝土表面气泡产生的原因并寻求有效的解决措施具有重要意义。

2 气泡产生原因分析

2.1 骨料因素

1.骨料的粒形与级配

针片状骨料在混凝土搅拌过程中易形成空隙,使空气容易滞留其中。布尔津电站当地骨料资源部分存在粒形不佳的情况,针片状含量偏高,增加了气泡产生的机率。

不良的级配会导致骨料间空隙率增大,混凝土在搅拌和振捣时,空气难以完全排出,从而形成气泡。例如,当粗骨料粒径较大且缺少中间粒径的骨料填充时,空隙中的空气易被包裹形成气泡。这使得气泡控制的难点在于如何有效降低骨料带来的空隙率,优化粒形与级配,进而提升混凝土的整体密实度。

2.骨料的含泥量与吸水率

骨料含泥量过高,泥土会吸附大量水分并包裹在骨料表面,阻碍水泥浆与骨料的粘结,同时也使混凝土拌合物的粘性增大,气泡不易排出。在极寒环境下,水分结冰还会导致体积膨胀,进一步加剧气泡问题。

吸水率大的骨料在混凝土搅拌过程中会吸收大量水分,使混凝土的实际水灰比发生变化,导致混凝土工作性变差,气泡难以逸出。

2.2 外加剂因素

1.引气剂

引气剂的掺量对气泡数量和大小有直接影响。若引气剂掺量过多,会引入大量微小气泡且气泡稳定性增加,不易破灭和排出。在布尔津电站的施工中,由于对极寒条件下混凝土抗冻性要求高,引气剂掺量的控制难度增大,易出现超量情况。

不同类型引气剂的性能差异也会导致气泡特性不同。部分引气剂产生的气泡大小不均匀,大的气泡在混凝土中更难排出,从而增加表面气泡数量。

2.减水剂

减水剂与水泥的适应性不佳时,会使混凝土拌合物的坍落度损失过快或出现离析泌水现象。坍落度损失快会导致混凝土在振捣前就变得干涩,气泡难以移动排出;离析泌水则会使混凝土内部结构不均匀,部分区域气泡聚集。

某些减水剂本身可能含有表面活性成分,在一定程度上也会引入气泡,若与引气剂共同作用时,可能会使气泡问题更加复杂。

2.3 水泥用量与混凝土标号

1.水泥用量

水泥用量过多时,混凝土拌合物的粘性增大,流动性变差,气泡在混凝土中移动的阻力增大,难以排出。在高抗冻混凝土中,为满足抗冻要求可能会增加水泥用量,但这也增加了气泡产生的风险。

水泥颗粒较细时,比表面积大,需水量增加,会使混凝土拌合物更粘稠,不利于气泡排出。

2.混凝土标号

高标号混凝土(如 F400)中,水泥用量相对较高,水灰比相对较低,这使得混凝土拌合物的工作性更难控制,气泡更易产生且排出困难。同时,高标号混凝土对原材料和施工工艺的要求更高,任何环节的偏差都可能导致气泡问题加剧。

2.4 振捣方法

1.振捣时间

振捣时间过短,混凝土内部的气泡不能充分排出,尤其是在高抗冻混凝土这种粘性较大的拌合物中,气泡更难逸出。

振捣时间过长,会使混凝土产生离析现象,部分原本已排出的气泡又被重新卷入混凝土中,同时还可能破坏混凝土的内部结构,降低混凝土的

强度和耐久性。

2.振捣设备与振捣方式

振捣设备的功率和频率不合适,无法有效地使气泡移动和排出。例如,功率过小的振捣棒在高抗冻混凝土中难以产生足够的振动力,使气泡无法克服阻力排出。

振捣方式不合理,如振捣点分布不均匀、振捣顺序不正确等,会导致混凝土局部振捣不密实,气泡残留。在隧洞衬砌的复杂结构中,若振捣方式不当,一些角落和钢筋密集区域容易出现气泡积聚。

2.5 脱模剂使用

1.脱模剂的类型

油性脱模剂可能会在混凝土表面形成一层油膜,这层油膜会阻碍气泡的排出,使气泡附着在混凝土表面。

一些劣质脱模剂与混凝土的相容性较差,在混凝土硬化过程中会释放出气体,从而增加混凝土表面的气泡数量。

2.脱模剂的涂刷方式与用量

脱模剂涂刷不均匀时,局部过多的脱模剂会影响混凝土表面的透气性,导致气泡排出受阻;涂刷过少则不能有效脱模,在脱模过程中可能会破坏混凝土表面,使原本隐藏的气泡暴露出来。

2.6 模板工艺

1.模板的密封性

模板拼接处密封不严,会使混凝土在浇筑过程中出现漏浆现象,漏浆会导致混凝土表面不平整,同时也会使空气进入混凝土与模板之间的空隙,形成气泡并附着在混凝土表面。

模板的对拉螺栓孔、预留孔洞等部位如果密封处理不当,也会成为气泡进入和积聚的通道。

2.模板的表面光洁度

模板表面粗糙,会增大混凝土与模板之间的摩擦力,使气泡在上升过程中受到更大的阻力,难以排出。特别是在高抗冻混凝土中,由于其粘性较大,这种影响更为明显。

2.7 体型变化

1.结构突变部位

在隧洞衬砌的变截面、阴阳角等结构突变部位,混凝土的流动和振捣受到限制,气泡容易积聚。例如,在变截面处,混凝土从大截面流向小截面时,容易形成涡流,使气泡被卷入并难以排出。

2.钢筋密集区域

钢筋的存在会阻碍混凝土的流动和气泡的上升路径。在钢筋密集的区域,混凝土难以充分填充钢筋之间的空隙,气泡容易被截留,导致表面气泡增多。

3 过程因素控制调整措施

3.1 骨料选择与处理

1.优化骨料级配

对当地骨料进行筛选和调配,增加中间粒径骨料的比例,使骨料级配更加连续合理,降低空隙率。通过试验确定最佳的粗、中、细骨料比例,例如采用 5 - 10mm、10 - 20mm、 20AA-30mm 三种粒径的骨料按照一定比例混合,以减少气泡产生的空间。

2.控制骨料质量

严格控制骨料的含泥量,采用水洗等方式将骨料含泥量降低至 1% 以下。对于吸水率大的骨料,在搅拌前进行预湿处理,使其预先吸收一定量的水分,减少在混凝土搅拌过程中对水泥浆水分的吸收,从而改善混凝土工作性,利于气泡排出。

3.2 外加剂调整

1.引气剂优化

通过试验确定引气剂的最佳掺量,在保证混凝土抗冻性的前提下,尽量减少引气剂的用量。例如,采用新型高效引气剂,其产生的气泡数量较少但尺寸均匀且稳定性适中,更易于排出。同时,结合布尔津电站的实际情况,确定引气剂的掺量范围在 0.01%-0.03% 之间。

2.改善减水剂性能

选用与水泥适应性良好的减水剂,并进行复配试验。在减水剂中添加适量的消泡成分,如有机硅消泡剂,以减少减水剂引入的气泡。通过调整减水剂的配方和掺量,使混凝土拌合物的坍落度损失控制在合理范围内,且无明显离析泌水现象。

3.3 水泥用量与混凝土标号控制

1.合理确定水泥用量

根据混凝土的抗冻要求和施工性能,通过试验优化水泥用量。在满足F100 - F400 抗冻标号的基础上,采用矿物掺合料(如粉煤灰、矿渣粉)部分替代水泥,降低水泥用量,改善混凝土拌合物的工作性。例如,对于 F200抗冻混凝土,将水泥用量控制在 300-350kg/m3 ,并掺入 20%-30% 的粉煤灰。

2.调整混凝土配合比

针对不同标号的混凝土,优化配合比设计。适当提高高标号混凝土的水灰比,同时添加高效减水剂来保证混凝土的强度和工作性。例如,对于F400 混凝土,将水灰比调整至 0.35-0.4,并采用高性能减水剂,使混凝土坍落度控制在 180-220mm 。

3.4 振捣方法改进

1.控制振捣时间

根据混凝土的坍落度、振捣设备功率和结构特点等因素,确定合适的振捣时间。采用秒表计时,在振捣棒插入混凝土后开始计时,一般振捣时间控制在 15-30 秒之间,以混凝土表面不再显著下沉、不再出现气泡且表面泛浆为准。

2.优化振捣设备与方式

选用高频振捣棒,其振动频率在 100⋅150Hz 之间,提高振捣效果。在振捣过程中,采用行列式或交错式的振捣顺序,振捣点间距控制在30-40cm之间,确保混凝土振捣密实且气泡充分排出。对于隧洞衬砌的结构突变部位和钢筋密集区域,采用小型振捣棒或附着式振捣器进行辅助振捣。

3.5 脱模剂合理使用

1.选择合适的脱模剂

采用水性脱模剂替代油性脱模剂,水性脱模剂具有良好的成膜性和透气性,不会阻碍气泡排出。选择与混凝土相容性好、质量稳定的水性脱模剂品牌,并在使用前进行相容性试验。

2.规范脱模剂涂刷

采用喷涂或滚涂的方式均匀涂刷脱模剂,控制脱模剂的用量在0.1-0.2kg/m2 之间。在涂刷脱模剂前,确保模板表面清洁干燥,避免脱模剂涂刷在钢筋上。

3.6 模板工艺提升

1.加强模板密封

在模板拼接处采用双面胶或密封胶条进行密封处理,确保模板拼接紧密,不漏浆。对于模板的对拉螺栓孔和预留孔洞,采用橡胶塞或海绵条进行封堵,防止空气进入。

2.提高模板光洁度

定期对模板进行打磨和清理,使模板表面光洁度达到 1.6-3.2μm 。在模板表面涂刷脱模剂后,形成一层光滑的隔离层,减少混凝土与模板之间的摩擦力,利于气泡排出。

3.7 体型变化部位处理

1.优化结构设计

在设计阶段,尽量减少结构突变,采用渐变过渡的方式。例如,在变截面处设置过渡段,使混凝土能够平稳流动,减少气泡积聚。

2.特殊振捣与浇筑

在结构突变部位和钢筋密集区域,采用分层浇筑和振捣的方法。先浇筑一层较薄的混凝土,振捣密实后再浇筑上层混凝土,每层厚度控制在30-50cm 之间。同时,在钢筋密集区域增加振捣时间和振捣点,确保混凝土填充密实,气泡排出。

4 调整参数试验结果

1.试验块现场多种振捣参数试验,混凝土表面仍产生不同程度的气孔、无法根本消除。对表面气孔数量盘查, ≥2mm 的气孔占气孔总量的 3% ~5% ,比例较小。

2.钢模板使用水溶性脱模剂混凝土表面产生的气孔数量相比机油作为脱模剂要少。

3.根据振捣试验混凝土浇筑坯层 50cm 较为合理。

4.在浇筑斜面混凝土试验墩有沾模,2 号排洪渠 2#排 0+526.8~2i #排0+546.8 延长拆模时间为3 天,模板采用木模在排洪渠未发现沾模现象。

5.过流面混凝土浇筑采用 180-200mm 坍落度产生的气泡总量比130-150mm 坍落度要少。

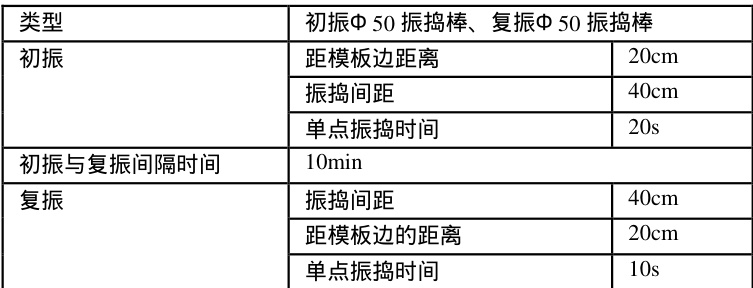

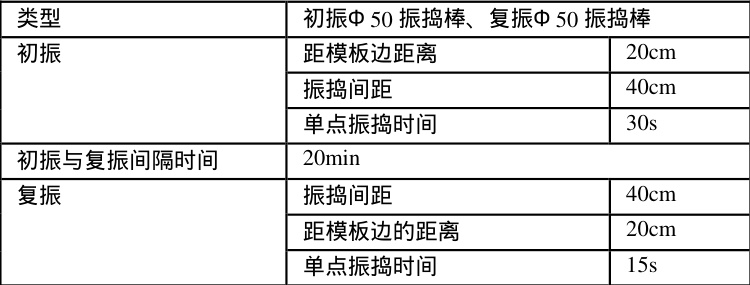

6.二衬混凝土和护面墙浇筑采用 180~200mm 坍落度施工,采用以下振捣参数(见表1、表2)较为合理。

表 1 C25F100W6 二级配 180-200mm 坍落度推荐振捣参数

表 2 C25F250 二级配 130-150mm 坍落度推荐振捣参数

5 取得的效果

1.表面气泡数量显著减少

经过上述控制调整措施后,隧洞衬砌高抗冻混凝土表面气泡数量较之前减少了 60%-70%. 。采用图像分析软件对混凝土表面气泡进行统计,每平方米表面气泡数量从原来的30-50 个降低至10-15 个。

2.气泡尺寸减小

混凝土表面气泡的平均直径从原来的 5-8mm 减小至 2-3mm ,小尺寸气泡对混凝土抗冻性和外观质量的影响相对较 15%

3.混凝土抗冻性提高

由于气泡数量和尺寸的改善,混凝土的抗冻性能得到提升。按照相关标准进行冻融循环试验,经过 100-400 次冻融循环后,混凝土的质量损失率和相对动弹模量均满足设计要求,且与未处理的混凝土相比,质量损失率降低了 20%-30% ,相对动弹模量下降幅度减小了 15%-20% 。

4.外观质量改善

混凝土表面更加平整光滑,色泽均匀,无明显的气泡缺陷,满足了工程的外观质量要求,提高了整体工程形象。

6 结论

1.隧洞衬砌高抗冻混凝土表面气泡问题是由多种因素共同作用导致的,包括骨料、外加剂、水泥用量、振捣方法、脱模剂、模板工艺和体型变化等。

2.通过对骨料进行优化选择与处理、合理调整外加剂掺量与种类、控制水泥用量与混凝土标号、改进振捣方法、规范脱模剂使用、提升模板工艺以及妥善处理体型变化部位等一系列措施,可以有效地减少混凝土表面气泡数量和尺寸,提高混凝土的抗冻性能和外观质量。

3.本研究成果为新疆布尔津抽水蓄能电站后续施工以及类似极寒地区高抗冻混凝土工程提供了有价值的参考,有助于提高混凝土施工质量和工程耐久性。

参考文献

[1]雷秀玲,孟继慧,刘亚莲,张晓光.高抗冻变态混凝土配制技术研究[J].东北水利水电, 2016.

[2]曹四伟.高抗冻混凝土的试验研究[D].西北农林科技大学,2007.

[3]董行.混凝土表面气泡试验研究[J].交通科技,2016.

[4]陈雄冬,包益明.浅谈混凝土表面气泡[J].科学之友,2007.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)